某型特种车悬架系统转向轴有限元分析*

2015-06-11鲍东红

鲍东红,崔 翔

(陕西群力电工有限责任公司,陕西宝鸡 722300)

0 引言

所述特种车主要用于精密仪器的运输,一般工作在沙漠、戈壁等恶劣环境中,执行某运输任务时悬架转向轴出现断裂失效情况,通过对断裂现象及原因进行分析,确定失效原因为转向轴强度不够[1],因此对悬架系统转向轴进行了强化处理,并通过ANSYS有限元分析软件对其进行受力及疲劳寿命分析,验证悬架系统转向轴是否满足该特种车整体性能要求[2]。

1 悬架系统

1.1 悬架工况分析

悬架分布在车前部左右两侧,整个悬架可绕固定在车架上的转向轴转动。悬架主体刚度和强度满足使用要求,转向轴运动较多,易产生疲劳。整个悬架在制动及过沟坎时冲击较大,需分两种工况进行分析。在悬架模型简化过程中,将轮胎进行了简化。在制动工况时,悬架受到摩擦力作用,简化后将摩擦阻力作等效处理;特殊工况(过沟坎)时,由于轮胎位置较低,使得滚动阻力变大。

1.2 工况分析计算

车架两种计算工况为:①制动工况:初始速度30 km/h时,制动距离不大于9 m;②特殊工况:假设轮胎着地点低于路面200 mm(轮胎半径r=500 mm)。

下面对上述两种工况进行计算分析:制动工况加速度可由式a=υ2/2 s求得,其中υ=8.3 m/s为初始速度;s=9 m为制动距离。整车受到摩擦力按照公式Ff=(m0+mN)a计算,然后按照承重比例分配至各轮胎上。(m0为拖车重量,取m0=8 175 kg;mN主机设备质量,取mN=3 000 kg)

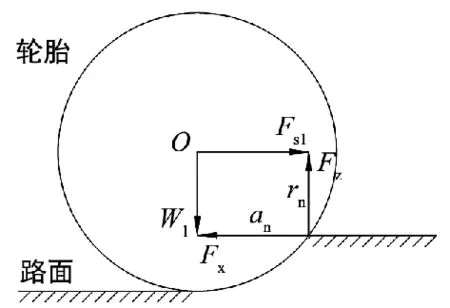

特殊工况时轮胎受力如图1所示,轮胎受到地面作用力可分解为x向力和z向力,记为FX、FZ,两个力对于轮胎中心的力矩分别为rn、an。

式中:Fs1为单个悬挂牵引力;W1为单个悬挂承重;M为轮胎受到总力矩,由此可得出FX=W1an/rn。

完成悬架系统工况分析计算后,下面对悬架系统转向轴进行有限元分析,获取转向轴应力、位移分布及疲劳寿命。

图1 轮胎过沟坎受力分析

2 悬架系统有限元模型的建立

2.1 几何模型及材料模型定义

首先用UG NX建立转向轴三维模型,并对其进行简化处理后生成*xt格式,然后导入Ansys Work-bench13.0 软件进行材料模型定义[4],选用 40Cr作为转向轴的材料,该材料的弹性模量为2.11×105MPa,密度为 7.85×103kg/m3,泊松比为 0.3。

2.2 网格划分

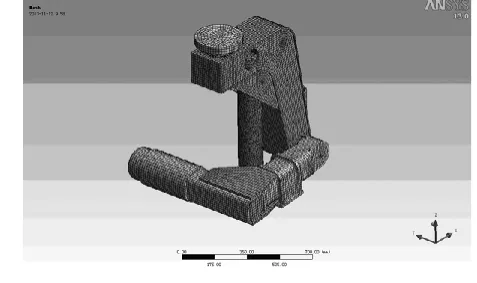

根据计算目的,对悬架结构进行必要简化后建立力学模型。采用以六面体为主的网格划分方式,关键部位采用较小尺寸[3],整个结构划分为204 552节点,64 139个单元,网格如图2所示。

3 仿真计算

划分网格完成后,接着对悬架系统网格模型定义约束及施加力,并运用solution求解模块进行求解计算,然后获得转向轴的等效应力、位移分布及疲劳寿命。

3.1 转向轴的应力、位移云图

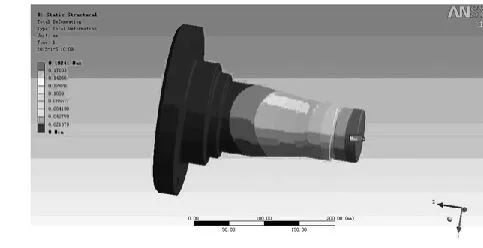

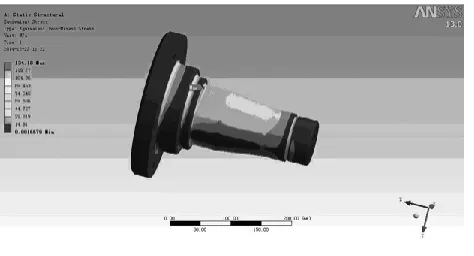

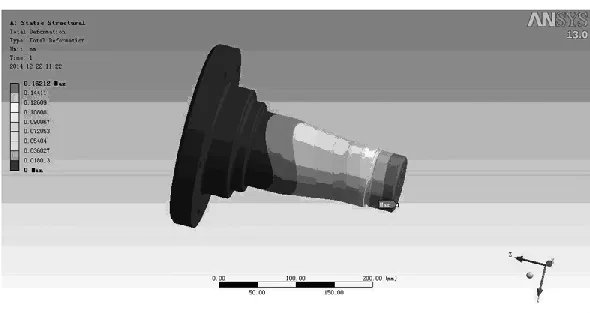

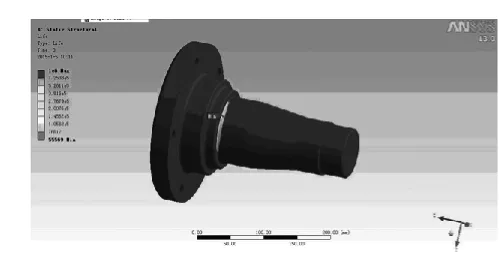

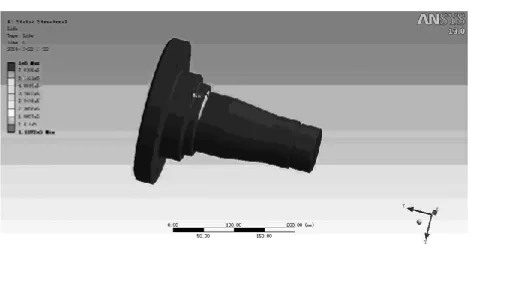

转向轴的应力、位移云图如图3~6所示。

图2 网格模型

图4 制动时悬架转向轴位移云图

图5 特殊工况下悬架转向轴等效应力分布

图6 特殊工况悬架转向轴位移云图

通过上述两种工况下转向轴分析结果可知,制动时悬架转向轴的最大合应力为161.97,最大合位移为0.192 mm;特殊工况下悬架转向轴的最大合应力为134.18 MPa,最大合位移为0.162 mm。转向轴优化设计中,材料选用40 Cr,屈服强度σs=800 MPa。悬架系统结构安全系数取4,则零件材料的许用应力为:[σ]=800/4=200 MPa>σ=161.97 MPa,即优化后转向轴强度可以满足使用要求。

3.2 转向轴的疲劳分析及寿命计算

如图7、8,从图中可以看出,最小疲劳寿命部位在转向轴根部,制动时转向轴最小预期寿命55 569,特殊工况悬架转向轴最小预期寿命为110 720。

图7 制动时悬架转向轴疲劳寿命

图8 特殊工况悬架转向轴疲劳寿命

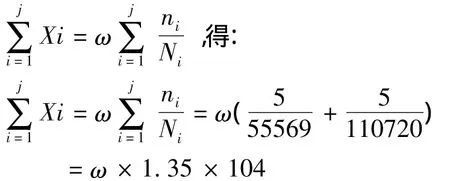

3.2.1 损伤量计算

假定在200 km路程内,车桥紧急刹车5次,路面出现较大沟坎5次[5]。

根据公式

3.2.2 预期寿命

当行驶m个200 km时,累计损失达到ω,整车将破坏,故:

m×1.35×104=1

计算得m=7 407

所以在假定情况下优化设计后转向轴预期寿命大于1481 400 km。

4 总结

某型特种车悬架系统转向轴的分析过程及所得结论,可对今后转向轴设计提供技术指导和数据参考,通过使用ANSYS有限元分析软件对悬架转向轴在制动工况和特殊工况下分别进行分析计算,其分析结果表明改进后的悬架转向轴强度及疲劳寿命满足设计要求,可应用在该型特种车悬架转向系统中[6]。

[1] 陈红辉,樊建成.轧机万向接轴叉头断裂失效分析[J].冶金设备,2010(5):16.

[2] 李越辉,尉庆国.基于ANSYS的FSC赛车车架有限元分析[J].农业装备与车辆工程,2012,50(11):24.

[3] 凌桂龙,丁金滨,温 正.ANSYS Workbench 13.0从入门到精通[M].北京:清华大学出版社,2012.

[4] 赵丽娟,孙晓娜,张佃龙.掘进机铲板有限元疲劳分析[J].机械设计与研究,2012,28(5):122.

[5] 苏石川,崔京宝,张未军.某大型低速柴油机曲轴的全生命周期[J].疲劳计算与分析,2011,40(2):70-73.

[6] 桂龙明.某越野救护车整车性能分析及悬架系统优化[J].拖拉机与农用运输车,2012,39(2):29-32.