少齿数齿轮温度场研究*

2015-06-11徐家强蔡光达

徐家强,杨 磊,蔡光达

(陕西理工学院机械工程学院,陕西汉中 723003)

0 引言

少齿数齿轮传动(小齿轮齿数Z=1~7),具有单级传动比大,结构紧凑,重量轻等优点,特别适用于中小功率,结构尺寸受限制,传动比大,中、大模数齿轮传动的场合[1]。少齿数齿轮副啮合传动中,两轮齿为节点外啮合,齿面间相对滑动速度大,摩擦发热较为严重。轮齿啮合面在摩擦热和润滑冷却系统综合作用下,轮齿上存在不均匀的温度场,不仅引起轮齿的热弹性变形,产生附加热应力,而且还会造成齿轮传动间隙减少,导致传动失效。影响齿轮副的传动性能、润滑性能和可靠性。因此,对少齿数齿轮传动稳态温度分析十分必要。

1 热平衡后少齿数齿轮轮齿温度场模型

1.1 无内部热源少齿数齿轮轮齿导热方程

依据傅里叶导热定律和能量守恒原理,取微元体研究其能量收支关系。即导入总热量与内热源发热量之和,等于导出总热量与内能增加之和。建立微元体导热微分方程。

式中:λ、ρ和C分别为材料的导热系数、密度和定压比热;T为微元体温度;t为时间变量;qv为温度场内的内热源强度;X、Y、Z为直角坐标。

假设摩擦热量只传给相互啮合的轮齿[2],没有向周围的流体扩散。根据布洛克理论,轮齿齿面的表面温度在齿轮传动过程中是变化的,但瞬时表面温度变化影响范围很小,仅限于很薄的热表层,一般近似地假设稳态时齿轮上各点温度为定值,将齿轮轮齿的本体温度场作为稳态温度场问题处理。齿轮传动达到稳定状态之后,齿轮的摩擦发热和冷却散热趋于平衡,这时对同一齿轮上的所有齿,在齿轮每转一周的过程中,经历过程完全相同,即研究齿轮稳态温度场时取单个轮齿分析。这样就把齿轮传动的稳态温度场问题简化为单个轮齿无内部热源的稳态温度场问题。导热体无内部热源时qv=0,对于稳态温度场∂T∂t=0,得到无内部热源少齿数齿轮稳态导热方程为:

1.2 单个轮齿模型各表面的对流传热边界条件

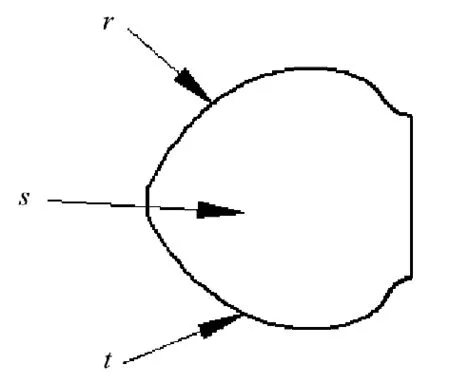

如图1所示建立单个轮齿温度场计算模型,其中r为端面齿廓啮合区,t为端面齿廓非啮合区,s为轮齿端面区域。

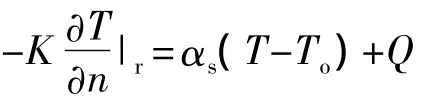

对于轮齿的啮合面r区有:

对于轮齿的非啮合面t区有:

图1 单个轮齿计算区域图

对于轮齿的两端面s区则有:

1.3 轮齿对流换热系数计算

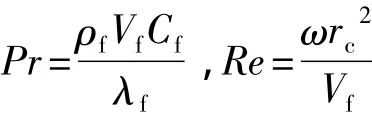

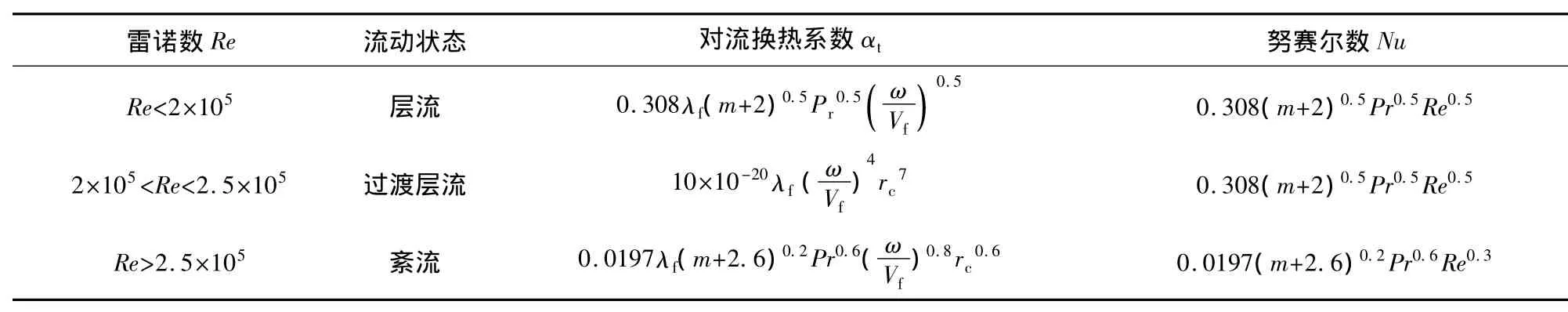

齿轮端面对流换热系数可以简化为旋转圆盘的对流换热分析[3]。在润滑油不同流动状态内,圆盘表面的对流换热系数由努赛尔数Nu,雷诺数Re,普朗特数Pr和圆盘的局部半径rc确定。表1给出了不同润滑油流动状态下轮齿端面对流换热系数的求解公式。其中 ρf、Vf、Cf、λf分别为润滑油的密度、运动粘度、比热容和热导率。Pr与Re分别为:

表1 轮齿端面对流换热系数

2 轮齿齿面摩擦热流密度计算

齿轮接触表面的摩擦热流量由轮齿接触压力、齿面的相对滑动速度和齿面摩擦系数确定,摩擦热流量计算式为:

式中:μ为滑动摩擦系数;PM为啮合接触区平均压应力;|V1-V2|啮合点相对滑动速度。

2.1 轮齿啮合接触区平均压应力计算

在少齿数齿轮传动中,实际啮合线位于节点的同一侧,属于节点外啮合,在一对齿廓的整个啮合过程中,不存在纯滚动情况,齿面间存在较大的相对滑动。

齿面接触应力计算公式[5]:

式中:K、ZE分别为载荷系数和弹性影响系数;ρΣMn应力计算点处法向综合曲率半径;p为沿齿面接触线单位长度上的平均载荷。

式中:T1为小齿轮上的转矩;βb为齿轮基圆螺旋角;L实际接触线长。

2.2 轮齿滑动摩擦系数

轮齿齿面的滑动摩擦系数随转速和接触载荷的变化而变化,并受轮齿啮合位置、齿面粗糙度和齿轮平均温度影响,对于轮齿齿面任意啮合点M,滑动摩擦系数[6]

式中:FtM和b分别为轮齿的切向载荷和齿宽;XM为齿面粗糙度因子;η为润滑油的动力粘度系数,在这里取摩擦系数μ=0.06。

2.3 轮齿啮合点处相对滑动速度

式中:ω1,ω2为两齿轮转动角速度;R1,R2分别为啮合点M到啮合极限点N1,N2的距离,综合滑动速度V=|V1-V2|。

2.4 轮齿摩擦热流分配

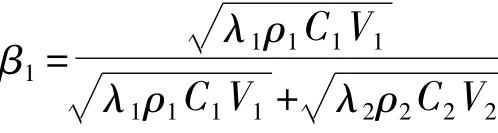

摩擦热Q分作两部分Q1和Q2分别流入两啮合齿轮,再经齿轮通过润滑油和空气介质向环境散热。引入热分配系数β1,两齿轮各自输入的热量分别为 Q1=β1Q,Q2=(1-β1)Q 热流分配系数[7]:

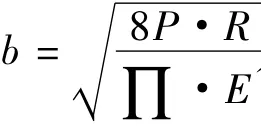

式中:λ1、λ2分别为两传动齿轮材料的导热系数,W/(m·Κ);ρ、ρ2分别为两齿轮材料的密度,kg/m3;C1与C2分别为两齿轮材料的比热容,J/(kg·K);V1和V2分别为两齿轮啮合时啮合点处的切向速度,m/s。齿轮啮合点处接触半宽:

在主,从动齿轮的旋转过程中,每一个轮齿旋转每一转均收到一次摩擦热流量的输入,轮齿可以定义为周期性热加载条件,对两传动齿轮啮合时啮合点处的输入热量分别取回转一周的平均值,对应的小齿轮与大齿轮啮合点处平均热流输入为:

3 实例计算

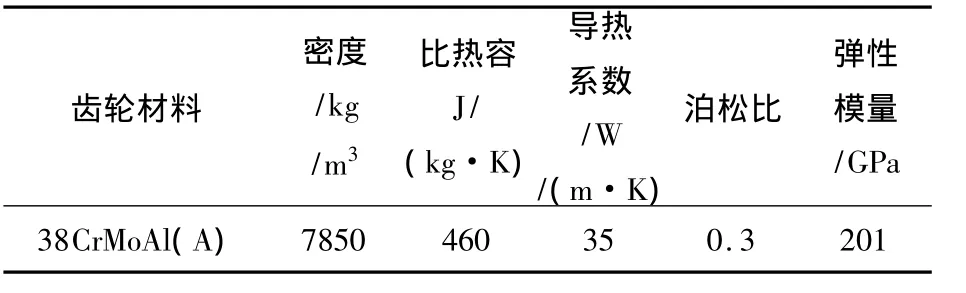

如表2为齿轮参数。选用润滑油在30℃时性能参数:运动粘度 Vf=80×10-6m2/s,比热容 Cf=2 000 J/(kg·K),热导率 λf=0.1337 W/(m·K),密度 ρf=998 kg/m3。表格3给出了两齿轮材料性能参数,其中小齿轮材料与大齿轮材料相同。

表2 齿轮参数

表3 齿轮材料

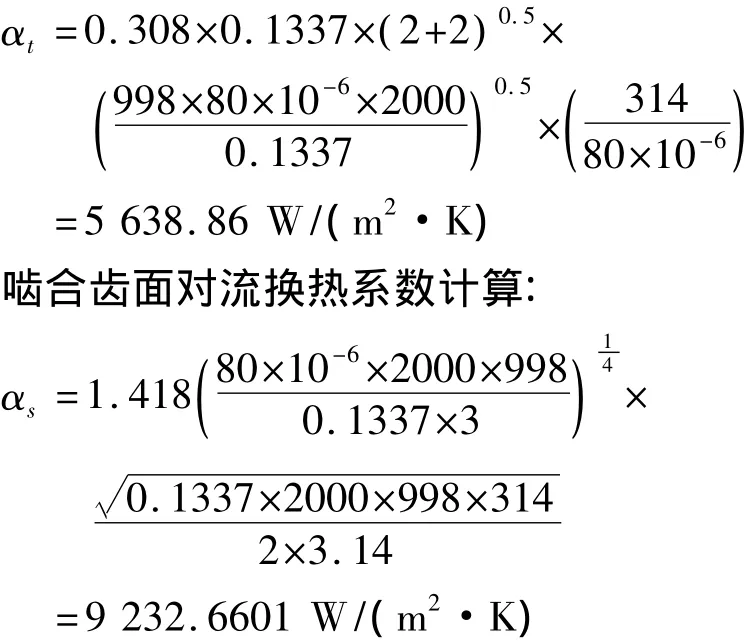

轮齿端面对流换热系数计算:通过计算雷诺数Re<2×105,属于层流,这里 m 取 2。

非啮合齿面对流换热系数:

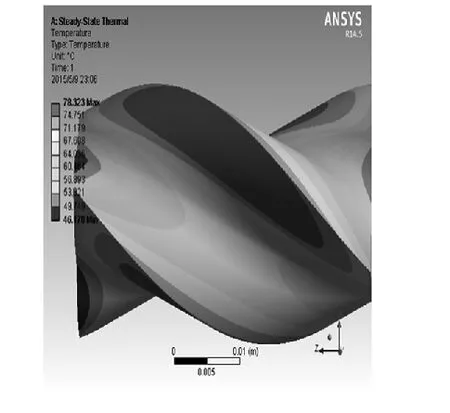

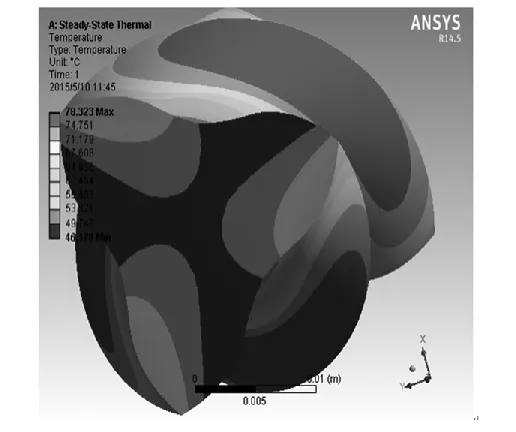

建立模型并导入ANSYS中划分网格,计算结果如图2、3所示。

4 结论

(1)由于输入热量较多且散热条件相对较差,在齿面啮合位置靠近中间部位形成齿轮上温度最高区域。由于齿轮端部输入热量少,散热条件较好,使得齿端部出现低温区。齿体部分由于散热条件相对较差,使得由齿面输入的热量经传导后,造成齿体部分温度比齿面低,但比齿端部位温度高。

图2 稳态时少齿数齿轮Z=3齿面温度分布

图3 稳态时少齿数齿轮Z=3齿轮端面温度分布

(2)与啮合齿面高温区相对的非工作齿面区域,由于距离高温区近,经热量传导在该区域形成非工作齿面上的相对高温区,但低于啮合齿面上的温度。

(3)热量在轮齿上的传导造成温度由中心向四周梯度分布,这种不均匀温度分布,严重降低少齿数齿轮的承载能力和运行性能。由于轮齿的齿厚方向温度分布不均匀导致了轮齿热变形,从而对少齿数齿轮传动的齿面载荷分布和振动性能产生影响,特别是齿向方向温度分布不均匀产生的热变形将会导致螺旋角误差,影响齿轮传动性能。

[1] 王保民,张国海,李 鹏.少齿数渐开线圆柱齿轮传动研究现状综述[J].陕西理工学院学报(自然科学版),2010,26(1):1-4.

[2] Wang Juan,Wang Jun,Yao Shi-Wei.Analysis of the Temperature filed to the Sub Lambdoidal Gear of the Retarder[J].Machinery Design and Manufacture,2008(5):38-40.

[3] Hartnett J P.Deland E.C.The Influence of Prandtl Number on the Heat Transfer from Totating Non-isothermal Disks and Cones[J].Transactions of the ASME.1961(C83).95-96.

[4] Patir N .Cheng H S.Prediction of the Bulk Temperature in Spur Gears Based on Finite Temperature Analysis[D].Northwestern University,1977.

[5] 张国海,王保民,蒋学全.少齿数齿轮传动接触强度的研究[J].机械设计,2004,21(8):16-17.

[6] 龙 慧.高速齿轮传动轮齿的温度模拟及过程参数的敏感性分析[D].重庆:重庆大学,2001.

[7] 桂长林,李 震.系统时变点的齿轮胶合机理的求解思路[J].机械工程学报,1995,31(4):6-17.

[8] 张 展.齿轮设计与实用数据速查[M].北京:机械工业出版社,2009.