石油钻机连接耳座CJP坡口焊缝强度分析*

2015-06-11黄山

黄 山

(兰州兰石石油装备工程有限公司工艺技术部,甘肃兰州 730314)

0 引言

焊缝连接不仅强度高,而且稳定性好,是石油钻机设计节点处最常用的连接方式。钻机在工作过程中不仅时刻承受着风载等其它外部载荷的作用,而且还承受着转盘或顶驱在工作时振动力的作用,因此钻机各连接处的焊缝不仅承受静态载荷的作用,还要承受着不断变化的动态载荷的作用。据统计钻机在现场使用过程中焊缝连接处是最易破坏的位置。在焊缝连接处出现破坏的原因不只是由于焊缝强度[1]不够造成的,还因为焊缝处的疲劳损伤导致了其破坏。

石油钻机在设计过程中焊缝强度的计算主要依据《AWS D1.1-D1.1M-2010钢结构焊接规范》和《AISC335-89结构钢建筑规范-许用应力设计和塑性设计》规定的计算公式设计计算焊缝强度。并且通常用有限元分析软件ANSYS对焊缝做强度校核,计算焊缝处能否满足强度要求。而通常钻机在工作过程中焊缝连接处不仅仅承受静态载荷的作用,还承受着不断变化的动态载荷[2],因此在计算过程中应当考虑焊缝在动载作用下的强度和焊缝的疲劳寿命[3]。

选取国内生产的9 000 m石油钻机的底座后腿跟底座顶层连接处的耳座作为研究对象。充分考虑钻机在工作过程中的载荷变化,按照《API Spec 4F》第四版表1-钻井结构设计载荷中规定的组合工况,利用有限元分析软件SAFI计算了钻机的两种作业工况、可预见工况、不可预见工况、起升工况等,提取了焊缝在这些工况下的最大载荷,充分考虑载荷的变化情况,对该焊缝处做了静态分析和疲劳寿命分析。

1 有限元模型的建立

研究对象是由左右两块耳板和一块底板组成的耳座,耳板厚度是26 mm,两耳板之间通过10 mm厚的圆管连接到一起,耳板外侧各焊接一块14 mm厚的圆板,用以增强耳板圆孔处的强度,底板是一块330 mm×300 mm的方板,方板的厚度是30 mm,耳板跟底板之间利用等强度的焊材焊接。焊缝的形状是耳板开2 mm厚钝边的J型坡口焊缝加左右两侧分别为14 mm和12 mm的等边角焊缝,焊缝形状如图1。

采用有限元法,利用ANSYS Workbench软件自带的画图模块DesignModeler实体建模。由于焊缝连接处采用等强度焊材的全熔透坡口焊缝加角焊缝的形式,因此在建立实体模型时为了提高网格质量,把焊缝跟耳板单独建模,整个耳座和焊缝组成一个Part。单元划分时以六面体为主四面体为辅的划分方式,共计划分了1 137 727个节点、714 926个单元,通过Element Quality检测网格质量都在0.449以上,通过Skewness检测网格偏斜度都在0.684以下,说明了网格质量为优,符合计算要求。耳座均采用Q390-B钢制成,定义材料的属性:密度是7 850 kg/m3,弹性模量是 2.1×1011Pa,泊松比为 0.3,重力加速度9.8 m/s2,作用在-Y 方向。

图1 耳座及焊缝

2 计算结果与分析

2.1 焊缝手算校核

在焊缝的设计检验过程中通常先求取焊缝的有效厚度,然后再利用焊缝的有效厚度、焊缝长度和焊材的强度等根据公式计算焊缝连接处的许用剪力值和许用应力值。具体的计算过程如下:

通过SAFI软件计算完成钻机的站立和起升工况后,耳座在满立根、百分百钩载、风速在16.5 m/s的工作工况下耳座承受的载荷最大为1 678 kN。

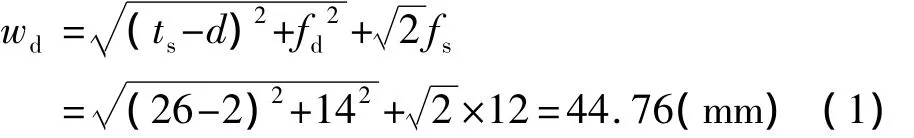

焊缝的有效厚度:

式中:ts是耳板的厚度;d是为钝边厚度;fd是外侧角焊缝的边长;fs是内侧角焊缝的边长。

焊缝许用剪力值:

焊缝许用压力值:

焊缝处的压强:

式中:L是焊缝长;Fupad是焊材的极限强度;Fvpad是焊材的屈服强度;F是耳座所承受的最大压力。

由式(2)、(3)计算出的焊缝容许剪力值和容许压力值都大于焊缝处的最大载荷值,满足强度要求。式(4)计算出的焊缝处的平均应力为62.48 MPa,远小于焊材390 MPa的应力值。

2.2 静态分析

静态分析用于分析结构在载荷作用下的位移和强度等工程量,按照计算的假设,可以分为线性静态分析和非线性静态分析两大类[4]。笔者采用线性静态分析,假设材料、结构和对象的状态均为线性,通过对耳座及焊缝的计算,可以确定结构的强度,判断焊缝处能否满足强度要求。

利用SAFI软件对9 000 m石油钻机做站立工况及起升工况分析,从中提取出底座后腿跟底座顶层连接处节点的最大载荷作为连接耳座所承受的载荷,把这些载荷施加到耳座模型中,计算耳座及焊缝处的应力值。

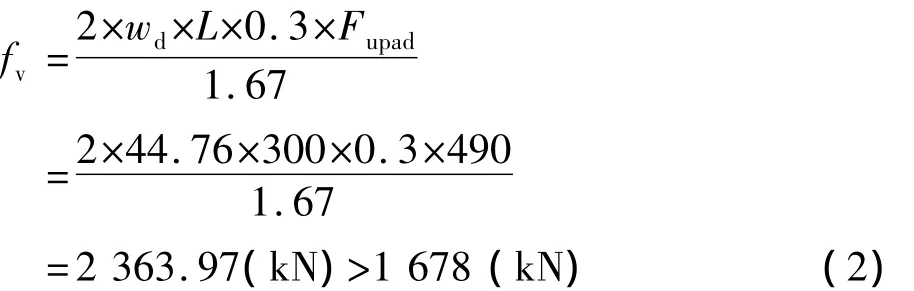

由于耳座受到的最大载荷为1 678 kN,因此给左右耳板分别施加数值方向839 kN的销轴力,耳座底座的下端面施加固定约束,并且添加地球重力加速度,其具体的载荷及约束的加载如图2所示。给耳座做静态分析后,提取耳座及焊缝的应力云图,如图3所示。

图2 耳板载荷

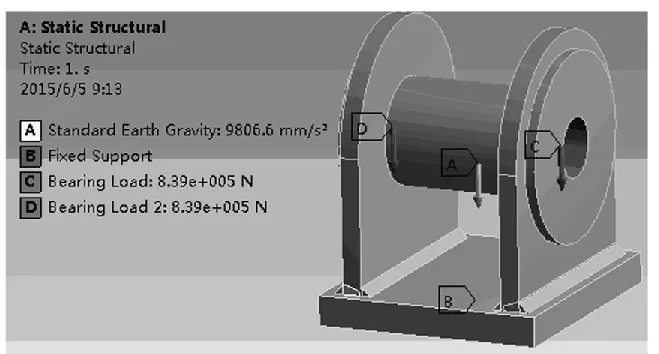

图3 耳座及焊缝的应力

由图3可看出,焊缝处的最大应力值是298.02 MPa,在耳板内侧角焊缝上端跟耳板圆孔正下方的接触位置,焊缝其它位置处的应力值都远小于最大应力值。焊缝处出现应力大的主要原因是由于在销孔处施加的销轴力通过耳板传递到角焊缝连接处导致了应力值偏大,该处焊缝的焊材使用跟Q390-B等强度的EX55。在1.5的安全系数下,焊材的许用应力是260 MPa,小于298.02 MPa的最大应力值,焊缝处的最大应力大于许用应力。根据式(4)中计算出的焊缝处的均布应力值为62.48 MPa,远小于焊材的许用应力。焊缝处出现最大应力值的原因主要是由于焊缝处划分的网格出现畸形或者是焊缝受力不均匀。因此在计算时要考虑焊缝本身为塑性较大的材料,对应力集中不太敏感,在设计时如果应力集中现象相对较小的情况下可以忽略[5]。

2.3 疲劳分析

疲劳是指结构在反复作用的交变应力作用下,即使所承受的应力值小于其许用应力,但仍然出现断裂的现象,在承受动态载荷作用的结构中,疲劳是常见的破坏方式。在转盘或者风载作用下,石油钻机底座后腿跟顶层连接处的耳座承受着较大的动态载荷,在长时间动态载荷的作用下耳座连接处的焊缝就会出现疲劳破坏,降低其使用寿命。通过ANSYS Workbench模拟焊缝处的疲劳破坏,能够减少事故的发生,降低不必要的经济损失。

在静态分析时网格、约束和载荷的基础上重新定义焊缝材料的S-N特性曲线,添加到模型中,重新计算结构的疲劳强度,分析耳座的疲劳寿命、疲劳损伤和安全系数,此处选取了整个耳座及焊缝处的计算结果做比较,分析耳座在1 678 kN载荷作用下的疲劳强度。

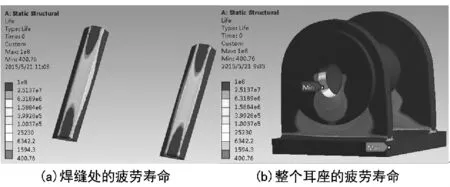

图4表示的是焊缝处的疲劳寿命和整个耳座的疲劳寿命。整个耳座的最小疲劳寿命值是400.76,最大疲劳寿命值是1×108,最小疲劳寿命值位于销孔处,跟静态分析中最大应力值的位置相同,在该处疲劳寿命值较小,主要是由于应力值较大引起的,而最大疲劳寿命值在耳座的底板处,主要是由于底板处的应力值较小,所以耳座在同样变化的载荷作用下,应力值大的位置处寿命值小,焊缝处的疲劳寿命值介于整个耳座的最大值和最小值之间,在使用过程中焊缝连接处不是最先破坏的位置。

图4 疲劳寿命

图5 所示的是焊缝处的疲劳损伤和整个耳座的疲劳损伤。疲劳损伤是设计寿命与可用寿命的比值,该耳座的设计寿命值为1×109。通过计算,焊缝处的最大疲劳损伤值是61638,位于焊缝在静态分析中最大应力值处,而整个耳座的最大疲劳损伤值是2.5×106,位于耳板销孔最大应力值处,通过分析发现耳座最易损伤的位置在应力值最大的位置,在使用过程中不是最易破坏件。

图5 疲劳损伤

3 结论

采用手算及有限元方法,使用ANSYS Workbench软件对耳座实体建模,通过SAFI软件提取耳座在工作过程中的最大载荷,并且定义了材料的S-N特性曲线,分别计算了耳座在静态载荷、动态载荷下的强度,以及计算分析了焊缝的疲劳寿命和疲劳损伤,计算结果表明:

(1)耳座焊缝在设计完成后根据美国钢结构焊接规范《AWS D1.1》中规定的计算焊缝处容许的剪力和压力,是否满足强度要求。

(2)利用SAFI软件提取耳座在站立和起升工况下的最大载荷值,对耳座实体建模,计算耳座在最大载荷作用下的应力值,通过分析发现耳座在最大载荷作用下的最大应力值不在焊缝处,并且焊缝处的最大应力值小于焊材的许用应力值。

(3)通过定义焊材的S-N特性曲线,计算焊缝的疲劳寿命和疲劳损伤,通过比较发现,耳座最小疲劳寿命和最大疲劳损伤的位置都不在焊缝处。

[1] 王洪峰.旋挖钻机回转平台焊接变形的控制[J].焊接技术,2009(2):60-61.

[2] 徐桂海.振动时效工艺在大型焊接结构件上的应用[J].热加工工艺,2013(7):198-199.

[3] 黄志新,刘成柱.ANSYS Workbench14.0超级学习手册[M].北京:人民邮电出版社,2014.

[4] 陈艳霞,林金宝.ANSYS14完全自学一本通[M].北京:电子邮电出版社,2013.

[5] 濮良贵,纪名刚,陈定国,等.机械设计[M].北京:高等教育出版社,2006.