基于主轴电流信号的铣削力监测方法研究*

2015-06-11李全宝赵兴方王亚琪李希彬陈成军

李全宝,赵兴方,王亚琪,李希彬,陈成军

(1.青岛理工大学机械工程学院,山东青岛 266520;2.深圳出入境检验检疫局工业品检测技术中心,广东深圳 518000)

0 引言

刀具状态监测是实现加工过程自动化和智能化的关键技术,也是提高生产效率,降低人力成本的切实举措。研究表明,在自动化加工过程中,数控加工系统中配备刀具监测仪可以有效减少75%的故障停机时间,提高生产效率10% ~60%,提高机床利用率50%以上[1-3]。除此之外,刀具状态监测不仅提高刀具本身的利用率,还可以提高工件的加工精度,延长机床的使用年限。现在国内外对刀具磨损采用的监测方法主要有直接监测法和间接监测法,现有的监测方法主要存在以下问题:其成本高,可靠性低,实时性差,智能化自动化水平低。

现在数控加工过程中,刀具磨损监测的方法主要有力信号、数字图像信号、振动信号、声信号、电流电压信号。计时鸣,张宪,张利等人的研究表明通过建立基于切屑图像特征估计刀具磨损、破损状态的数学模型,从而可以实现刀具状态的自动在线监测[4];Wang等人采用向量量化的方法从振动信号中提取刀具状态的特征量[5];Sun等人基于声信号采用支持向量机(SVM)方法提取刀具状态的特征量[6]。大量的文献表明,力信号在表征刀具磨损状态方面,具有更直接有效的指示信息,但基于采集铣削力信号的三向测力仪比较昂贵,且在安装过程中要改变机床的结构,主要应用在实验室,在工程应用中很少见。在实际工程中,基于测量主轴电流信号来表征铣削力不失为一个简单有效的方法。因为在数控铣削加工中,当铣削力发生变化时,主轴电机电流会有相应的变化。李小俚等人的研究表明刀具负载转矩的变化将导致主轴电流信号幅值的变化[7];Chang等人用神经网络理论建立主轴电流信号与铣削力信号之间的关系模型[8];华中科技大学的李斌等人通过对实验获得的主轴电流和力信号的时频分析,证明了主轴电流和铣削力之间的相关性,可以通过监测电流间接测量铣削力[9]。但BUKKAPATNAM研究发现:基于铣削力与主轴电机之间复杂的关系,测量的信号包括各种不期望的噪声,很难用一个通用的方法表示两者间的关系[10]。

笔者对实验中采集的主轴电流,铣削力信号进行处理,然后对电流信号进行互相关分析,提取与铣削力相关的时频信号,验证电流与铣削力在频域具有高度的相关性,在实际加工中可不使用三向测力仪,直接通过电流信号对铣削力进行监测。

1 理论分析

在实验过程中,主轴电机输出的扭矩不仅包括刀具在加工过程中的切削扭矩,还包括轴承引起的摩擦力矩。其函数表达式如式(1):

式中:J为电机等效惯量;B为等效阻尼系数;ωM为主轴电机角速度;Te为电机输出扭矩;Tt为摩擦力矩。

电机静态扭矩在电机恒定转速下认为是一个恒定值,所以在铣刀切入切出工件时铣削力周期性的变化下,主轴电机电流的波动是由铣削输入扭矩的波动引起的,故对铣削力的监测可通过分析主轴电机电流得到力的表征量[11]。

在铣削过程中,齿频率fT与主轴转速nr、刀具齿数z成正比,与时间成反比,如公式(2):

式中:fT为齿频率;nr为主轴转速;z为刀具齿数。

2 数据采集系统设计

机床采用北京第一机床厂生产的XKA714/A数控铣床,控制系统为西门子802D,刀具采用平头立铣刀,材质为高速钢,工件材质为45#钢,采用逆铣的加工方式;NI-PXI采集平台是由NI公司提供的模块化平台,在大中型复杂数据采集系统中得到广泛的应用,NI提供最大18个插槽的机箱,剩余的插槽则可以实现对不同类型的采集板卡进行同时插入;三向压电式切削力测量仪实现铣削力信号的测量,该仪器以石英晶片作为传感器,利用其不同方向的压电效应,将三个方向的动态切削力电荷信号经电荷放大器输入多功能转换卡(PCI-9118dg/L),最后在计算机显示记录;电流传感器选择JLB20AA1Y2电流变送器,测量范围为0~20 A,输出范围为4~20 mA。

如图1所示,整个实验平台包括XKA714/A数控铣床,NI-PXI数据采集仪,切削力采集系统,霍尔电流传感器。

图1 数据采集系统

3 实验验证

在实验中,通过三向测力仪分别测量工件在X、Y、Z三个方向上力的变化情况,并通过带通滤波器进行滤波,然后对其进行功率谱密度分析。

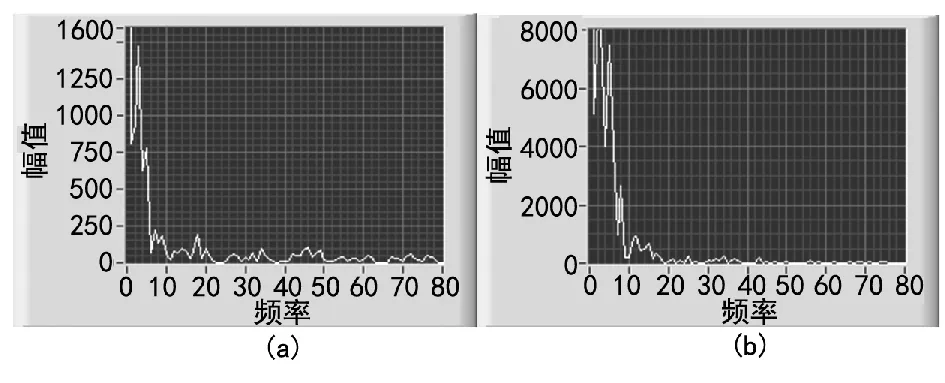

图2所示主轴转速分别为180 r/min、300 r/min,进给速度、铣削深度均为100 mm/min、0.5 mm的功率谱密度分析图,从图2(a)中可看出,当主轴转速为180 r/min时,在3 Hz处的幅值最明显;从图2(b)中可看出,当主轴转速为300 r/min时,在5 Hz处的幅值最明显。根据式(2)计算得主轴在180 r/min、300 r/min时的齿频(z取1)分别为3 Hz和5 Hz,理论与实验吻合。

图2 铣削力X轴功率谱分析图

图3 为基于labview编写的采集两相电流信号的程序框图,它可以将主轴电机的模拟电流信号转化为数字电流信号,采集的电流信号以TDMS格式保存。

图3 采集电流信号程序框图

通过霍尔电流传感器采集主轴U、V两相的电流,每秒采样点数5 k,采样频率为5 kHz,主轴转速分别为180 r/min、300 r/min,进给速度、铣削深度均为 100 mm/min、0.5 mm,图4 为主轴转速300 r/min,进给速度100 mm/min,铣削深度0.5 mm的两相电流原始时域信号。

图4 主轴电机两相电流原始时域信号

对两种不同加工参数下的数据进行数据转化,然后对主轴的单相电流进行功率谱密度分析。

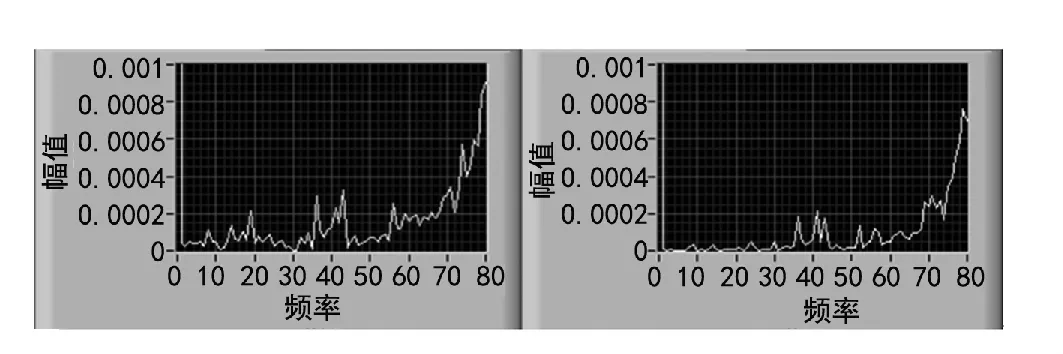

通过对图5、6单相电流进行功率谱密度分析,并根据公式(2)计算发现,在不同的铣削条件下,单相的电流信号的频谱中,既没有齿频率,也没有其相应的倍频率。

图5 主轴转速为180 r/min的功率谱图

图6 主轴转速为300 r/min的功率谱图

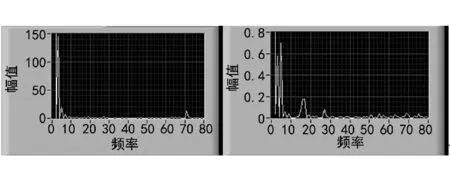

如图7所示,对两相主轴电流信号进行互相关分析,然后对其进行频谱分析发现,主轴转速180 r/min,300 r/min时,电流信号中最大幅值的主频是3 Hz和5 Hz,在倍频处也有一定的幅值。电流信号的实验数据分析与公式(2)的理论分析吻合。

图7 两相电流信号互相关分析图

对铣削力信号与电流信号实验数据分析,都与公式(2)的理论相吻合,证实了铣削力信号与电流信号在频带上存在着联系。

4 结语

通过对电流信号和铣削力信号的分析,确定两者间在频带上存在着必然的联系,由此可断定,在可变的加工参数中,基于三向测力仪价格昂贵,安装不便等缺点,可用电流信号直接代替力信号,对电流信号进一步分析,可对智能加工刀具磨损进行实时监测。

[1] Tonshoff.H.K.Developments and Trends in Monitoring and Control of Machining Process[J].Annals of the CIRP,1988,37(2):103-109.

[2] Tlurty.J.A Critical Review of Sensors for Unmanned Machining[J].Annals of the CIRP,1983,32(2):107-108.

[3] Ed.Scharp,Tool Monitoring Keeps on Eye on Automated Turning[J].American Machinist,1993,137(10):1073-1098.

[4] 计时鸣,张 宪,张 利,等.计算机视觉在刀具状态监测中的应用[J].浙江工业大学学报,2002,30(2):143-148.

[5] Wang L,Mehrabi M G,Kannatey E J R,et al.Hidden Markov Model-based Tool Wear Monitoring in Turning[J].J Manuf Sci Eng,2002,124(3):651-658.

[6] Sun J,Hong G S,Rahman M,et al.Identification of Feature Set for Effective Tool Condition Monitoring By Acoustic Emission Sensing.Int J Prod Res,2004,42(5):901-918.

[7] 李小俚,董 申.先进制造中的智能监控技术[M].北京:科学技术出版社,1999.

[8] Y.-C.Chang,K.-T.Lee,H.-y.Chuang.Cutting force estimation of Spindle Motor[J].Journal of Control Systems Technology,1995,3(2):145-152.

[9] 李 斌,张 琛,刘红奇.基于主轴电流的铣削力间接测量方法研究[J].华中科技大学学报,2008,36(3):5-7.

[10] Bukkapatnam S T S,Kumara S R T,Lakatakiaa.Fractal Estimation of Flank Wear in Turning[J].ASME J Dyn Syst Meas Cont,2000,122:89-94.

[11] 毛新勇,刘红奇,李 斌.主轴电流信号中铣削力成分的时频分析及提取方法研究[J].中国科学 E辑.2009,39(11):1824-1827.