基于Deform 3D的42CrMo钢车削加工仿真研究*

2015-06-11朱红波

王 笑,朱红波

(1.新疆工程学院机械工程系,新疆乌鲁木齐 830091;2.克拉玛依职业技术学院,新疆独山子 833699)

0 引言

金属切削加工是指通过切削运动,由刀具从工件上切下多余金属材料而形成切屑和已加工表面的过程。在切削加工过程中将产生切削变形、切削力、切削热与切削温度、刀具磨损等诸多现象,这些现象都会对加工过程及工件加工质量造成影响。切削力和切削热是金属切削过程中的两个重要的物理现象,切削力直接影响着工件质量、刀具寿命、机床动力消耗,是设计机床、刀具、夹具不可缺少的要素之一;切削热引起切削温度升高,会加速刀具的磨损,使工件及刀具产生热变形,影响加工精度及表面质量[1]。因此,研究金属切削加工过程中影响切削力和切削热的有关因素,对控制切削力和切削热的产生、保证加工质量具有重要意义。

由于42CrMo合金结构钢的综合机械性能较好,在1 200~2 000 m石油深井钻机接头和打捞工具制造中被广泛应用[2]。随着近年来对油田井下作业安全要求不断提高,生产中对井下作业工具的加工质量也提出了新的要求。为了进一步分析42CrMo钢在车削过程中切削力与切削热的变化情况,基于Deform 3D有限元软件建立车削加工简化模型并进行车削加工仿真,通过对仿真结果进行分析,研究车削过程中切削力和切削温度的变化规律。

1 Deform 3D车削仿真模型建立

1.1 几何模型的建立

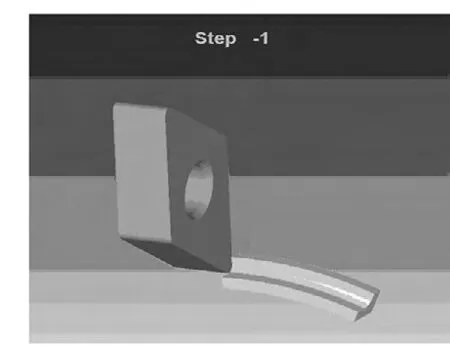

Deform 3D是一套基于工艺模拟系统的有限元分析系统(FEM),用于分析金属成型及相关各种成型工艺和热处理工艺。它是在一个集成环境内综合建模、成型、热传导和成型设备特性进行模拟仿真分析,适用于热、冷、温成型加工,并提供有价值的工艺分析数据[3]。Deform 3D主要包括前处理程序、模拟程序和后处理程序。软件的切削加工仿真模块为使用者提供车削、铣削、钻削等多种加工方式,同时软件自带的刀具库和材料库提供了丰富的刀具模型及材料供用户选择。本例选择车削(Turning)加工分析,直接选用软件刀具库DNM234车刀,默认为刚体。为了快速模拟加工,工件的几何模型由 Deform 3D Ver10.2软件自带的简单几何模型设置模块创建工件局部模型,选用曲线模型(Curved model),设置工件直径为60mm,以相对轴线25°的切削区域表示。同时设定工件为弹塑性体,服从Vonmises屈服准则。生成车削几何模型如图1所示。

图1 车削几何模型

1.2 网格划分

刀具和工件的网格划分对车削加工仿真至关重要,一般来说,网格划分的越精密得到的结果就越精确,但是模拟的时间会随单元网格数的增加成指数关系提高[4]。Deform 3D软件具有强大的网格自动划分功能,特别是复杂几何模型生成和网格重新划分,这种自适应性使其成为切削仿真分析的理想工具。笔者采用Deform 3D软件自适应网格划分技术对刀具和工件进行网格划分,将刀具划分为20 000个相对网格、工件划分为30 000个相对网格。

1.3 定义材料属性、边界和接触条件

金属切削过程是一个大塑性、高应变率变形过程,因此建立能真实反映各因素对加工材料的应力、应变特性影响情况的本构模型是保证切削过程有限元仿真结果准确性的基础。目前很多研究都基于已有材料的本构模型来开展,因此只能在一定程度上反映切削模型的真实性。美国Ohio州立大学已经建立切削模型材料数据库,部分材料本构模型已经封装到Deform 3D软件材料库中[5]。本文车削仿真直接从软件材料库中选择与国内42CrMo钢相对应的AISI4140钢作为工件材料,选择刀片材料为WC硬质合金。

Deform 3D软件车削仿真与实际加工中运动方式不同,刀具为主动件,工件为从动件。切削时工件不动,刀具绕工件转动实现切削,因此在定义边界条件时需将工件所有棱边固定,在刀具上设置表面切削速度、进给量和背吃刀量。接触条件用于控制刀具和工件之间的摩擦、热传导以及它们的主-从关系。设置环境温度为20℃、传热系数为0.02 m2·s·K、摩擦因数和热传导系数分别为0.6和45 m2·s·K。

2 设置模拟参数

2.1 切削用量确定

切削用量包括切削速度、进给量和背吃刀量。切削加工过程中,切削用量对切削力和切削热都有较大影响,如进给量和背吃刀量增大会使切削力增大、切削速度提高会使切削温度迅速升高等。针对仿真加工中工件材料,结合金属切削手册及生产实际确定仿真加工车削速度 Vc为95 m/min、进给量 f为0.2 mm/r、背吃刀量 ap为1.5 mm。

2.2 仿真步数设置

车削模拟方式选择拉格朗日增量方式、模拟类型选择变形和热传递方式。根据网格设置情况,设置模拟总步数为800步,存储增量为每25步存储一次,切削终止角度为20°。刀具磨损分析选用Usui模型,其中系数a设为0.0000001、b为855,所有设置完成后检查参数设置,生成数据(.DB文件)后退出前处理程序。在Deform 3D主窗口下选择生成的.DB文件,选择运行(Run)对车削过程进行仿真计算。

3 仿真结果与分析

3.1 切削力仿真结果与分析

切削加工过程中切削力的来源主要有两个方面:一是切屑形成过程中弹性变形及塑性变形产生的变形抗力;二是刀具与切屑及工件表面间的摩擦力,这两方面的力构成切削合力[6]。在外圆车削加工中,切削力可分为主切削力Fc、进给力Ff和背向力Fp。图2为车削力仿真曲线,其中图2(a)为进给力Ff、图2(b)为主切削力Fc、图2(c)为背向力Fp。可以看出,三个方向的切削力变化趋势基本相同,在切削加工开始的一段时间内,三个方向的切削力都迅速增大,而后又趋于平稳,在一个相对稳定的范围内上下浮动。这是因为刀具切入工件后,与工件表面间产生剧烈的挤压、摩擦,导致切削力增大;随着切削过程的不断深入,工件表层金属受到刀具剪切作用形成切屑,切屑不断产生和流动,切削力逐渐趋于稳定。由于仿真过程受到单元格数量的限制,当切屑被剥离工件表面时,会使相互关联的单元格发生破坏,导致切削力发生一定程度的波动。切削力仿真曲线中部分极大点是由于网格划分质量较差或者网格不均匀造成的,对仿真分析影响不大,但在车削力计算中应将这些极大点剔除后在取平均值。

图2 车削力仿真曲线

为了进一步分析仿真过程中产生的车削力与车削力经验值的相互关系,将车削仿真过程中的车削力与应用经验公式计算得到的车削力进行对比。由于主切削力Fc是计算车刀强度、设计机床零件和确定机床功率的主要参数,因此选择主切削力作为研究对象。将图2(b)中主车削力数据倒入Excel表格,剔除极大点后计算其平均数,获得仿真车削主切削力平均值1279.3 N。利用单位车削力来计算车削力的理论值,计算公式为:

式中:kc为单位车削力,查阅文献可知kc=4171,结合切削用量,计算出理论主车削力为1 251 N。通过对比可以看出,仿真结果与计算结果误差为2.2%,说明车削仿真结果具有较高的理论可信度。

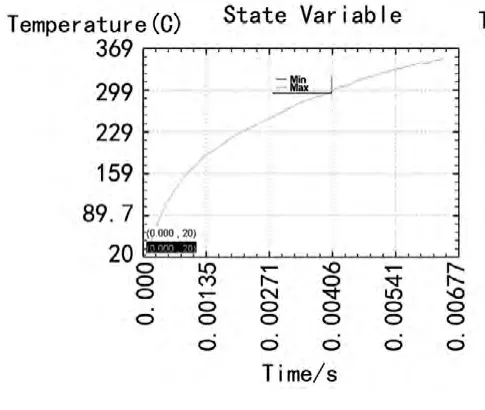

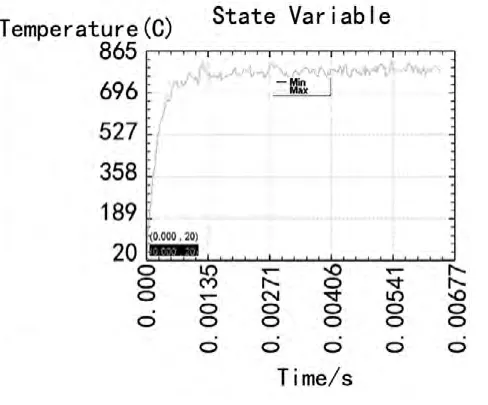

3.2 切削热仿真结果与分析

由图3、图4切削刀具和工件的温度变化曲线可以看出,刀具和工件温度在切削开始短时间内迅速升高,当温度达到一定数值后又逐渐趋于平稳。这是因为在开始切削时,刀具与工件表面产生剧烈的挤压和摩擦,在产生切削力的同时。大量的切削功转化为切削热,随着前后刀面摩擦的不断增加,产生的大量切削热来不及散失,主要作用在刀具和工件表面,导致刀具与工件温度迅速升高;随着切削过程的不断进行,工件表层金属受到刀具的剪切作用形成切屑,由于切屑不断的脱离刀具和工件,在带走大量切削热的同时,也限制了刀具表面与工件材料摩擦面积的增加,同时刀具与工件不断向周围介质散失热量,导致切削温度升高速率降低,并逐渐趋于平稳。

图3 刀具温度变化曲线

图4 工件温度变化曲线

图5 为刀具温度分布云图。由图可看出,刀具上的最高温度并不在切削刃上,而是在前刀面上离切削刃有一定距离的地方,这是因为摩擦热沿着前刀面不断增加的缘故。为了直观的分析刀具切削部分温度分布及变化情况,应用Deform 3D软件提供的点追踪功能,首先在刀具的切削部位选取5个点,然后绘制各点的温度变化曲线如图6所示。图6显示了各点切削温度的变化情况,随着切削过程的不断进行,各点的温度均不断升高,其中p3点温度最高。由于切削温度对刀具磨损有直接影响,所以图5中最高温度区域也是刀具前刀面形成月牙洼磨损的主要位置。

图6 追踪点温度变化曲线

图5 刀具温度分布云图

4 结语

金属切削加工是一个复杂的强热力耦合的动态物理过程。应用Deform 3D软件对42CrMo合金结构钢进行车削仿真,结合仿真结果分析了车削过程中切削力和切削温度的变化规律,通过将仿真结果与切削力经验理论计算值进行比较,验证了仿真数据的理论可信度,为42CrMo钢实际车削加工过程中切削力和切削热研究提供理论参考,同时也为研究其它金属材料的切削过程提供了一种有效途径。

[1] 陈锡渠,彭晓南.金属切削原理与刀具[M].北京:中国林业出版社,2006.

[2] 廖树帜,张邦维.实用金属材料手册[M].长沙:湖南科学技术出版社,2010.

[3] 章振翔,张金明,王来钱.基于Deform-3D的不锈钢切削力有限元仿真[J].轻工机械,2011(8):40-42.

[4] 武文革,黄美霞.基于Deform-3D的高速车削加工仿真[J].现代制造工程,2009(11):91-94.

[5] 胡艳娟,王占礼,朱 丹.基于Deform-3D的金属铣削过程仿真研究[J].制造技术与机床,2014(1):94-98.

[6] 肖智清.机械制造基础[M].第二版.北京:机械工业出版社,2011.

[7] 陆剑中,孙家宁.金属切削原理与刀具[M].第四版.北京:机械工业出版社,2005.