聚四氟乙烯/丁腈橡胶共沉胶的性能研究*

2015-06-11燕鹏华钟启林荆喆浩

燕鹏华,钟启林,荆喆浩,刘 阳,梁 滔

(1.中国石油兰州化工研究中心,甘肃 兰州 730060;2.天津大学 化工学院,天津 300072;3.陕西瑞科新材料股份有限公司,陕西 宝鸡 721013)

丁腈橡胶(NBR)由丁二烯和丙烯腈通过乳液共聚制取,是目前广泛应用的合成橡胶品种之一,其最显著的特征是分子链带有腈基,极性腈基的存在使得NBR除具有耐油性和耐热性特征外,还呈现良好的加工性能、耐磨性和低透气性。但腈基的存在也增大分子之间的作用力,促使分子运动自由度减少,链段运动减弱,从而使橡胶的柔顺性、耐寒性和弹性下降[1]。

合成NBR采用的乳液聚合工艺技术虽已比较成熟,但生产工艺的优化、提高产品品质等方面的研究工作从未终止。总体而言,研究开发的重点集中在NBR的改性和NBR对其它橡塑材料的改性。自20世纪80年代以来,除了加工性能获得改进的预交联NBR外,粉末NBR、羧基NBR、氢化NBR、液体NBR、NBR/聚氯乙烯(PVC)共混胶、NBR/聚酰胺(PA)热塑性弹性体、NBR/三元乙丙橡胶(EPDM)共混胶、键合抗氧剂的NBR、导电型NBR、NBR多元共聚物、多元共沉胶等新品种也陆续问世。此外,交替共聚NBR、环氧化NBR以及采用悬浮聚合工艺制取NBR的新工艺也有不同程度的科研探索,取得一定成果[2-5]。

本研究选用NBR3305E和聚四氟乙烯(PTFE)分散液为主要原料,通过乳液共沉法制备出不同共混比的NBR/PTFE共沉胶,探究了不同共混比对NBR/PTFE共沉胶性能的影响。

1 实验部分

1.1 原料

丁腈胶乳:NBR3305E,兰州石化合成橡胶厂;PTFE浓缩分散液:FR303A,上海三爱富新材料股份有限公司;抗氧剂BT-100L:上海益晨化工材料有限公司;NBR防老剂:兰州石化公司合成橡胶厂;硫酸:分析纯,西陇化工股份有限公司;氯化钙溶液:工业级,兰州石化公司合成橡胶厂;促进剂DM:工业级,兰州石化公司合成橡胶厂;硫黄粉:工业级,山西省长治市化工总厂;氧化锌:工业级,兰州黄河锌品有限责任公司;炭黑:ASTM IRB No.7,Carbot公司;硬脂酸:工业级,印尼大丹宜化工集团;异辛烷:分析纯,天津市科密欧化学试剂有限公司;甲苯:分析纯,白银良友化学试剂有限公司。

1.2 仪器设备

15 L凝聚釜:烟台科立化工设备有限公司;开炼机:FARREL,英国FARREL仪器公司;热失重分析仪:Q500,美国TA仪器公司;平板硫化仪:GOTECH,台湾高铁检测仪器有限公司;流变-硫化仪:GT-M2000A,台湾高铁检测仪器有限公司;门尼粘度计:SMV-300/300RT,日本岛津公司;电子拉力机:AI-7000S,台湾高铁检测仪器有限公司。

1.3 实验方法

1.3.1 共沉实验

将NBR3305E胶乳与PTFE浓缩分散液按不同比例(如表1所示)在凝聚釜中掺混,经凝聚、洗涤、干燥后,制得生胶,凝聚配方如表2所示;生胶经混炼、硫化制得硫化胶;生胶进行红外和门尼测试,考察共沉效果;生胶混炼后进行流变性能评价,考察其硫化加工性能;对硫化胶进行力学性能和耐油性评价,考察其物理机械性能及耐油性。实验流程见图1。NBR3305E固含量为16.86%,PTFE浓缩分散液固含量为 60%。

表1 掺混配方

表2 凝聚配方

图1 实验流程图

1.3.2 混炼和硫化

混炼配方如表3所示。硫化选用平板硫化机,硫化温度为145 ℃,硫化时间为35 min。

表3 混炼配方

2 结果与讨论

2.1 NBR/PTFE共沉胶组分分析

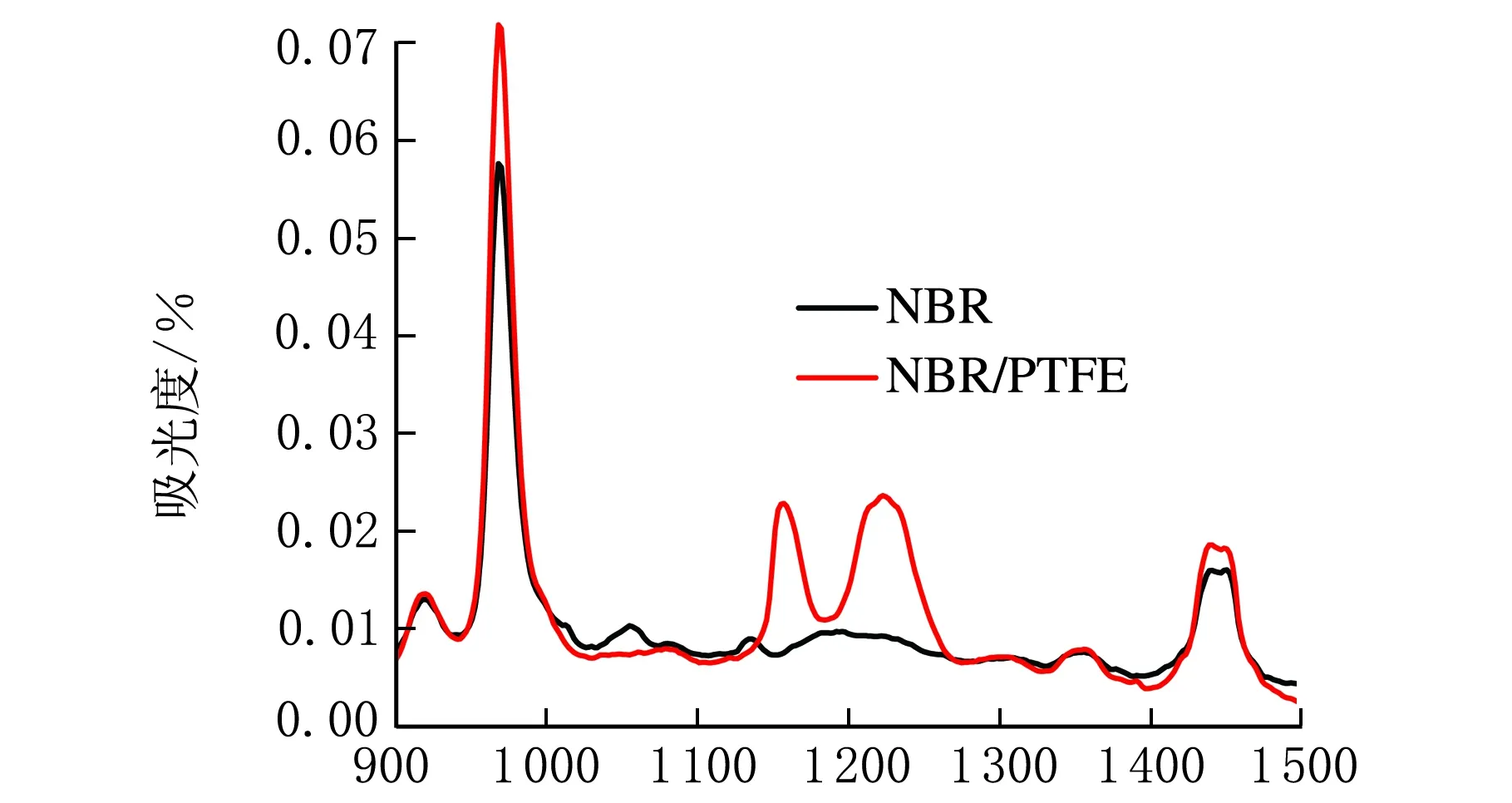

为探究PTFE分散液是否掺混于丁腈胶乳中生成NBR/PTFE共沉胶,对1#和4#样品进行红外测试,由图2可以看出,在1 150 cm-1和1 250 cm-1处出现了2个强的吸收峰,与C—F在1 350~1 100 cm-1处存在强的吸收峰相一致,表明丁腈胶乳和PTFE分散液实现了共凝聚,制备了NBR/PTFE共沉胶。

波数/cm-1图2 NBR/PTFE红外谱图

2.2 NBR/PTFE共沉胶的性能

2.2.1 不同共混比对NBR/PTFE共沉胶门尼粘度的影响

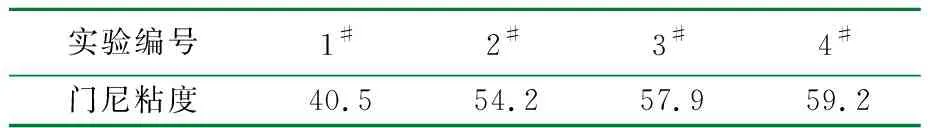

门尼粘度用于表示橡胶的物理特性之一——可塑性,门尼粘度的大小与物体的微观结构、相对分子质量的大小以及分子链支化交联程度密切相关。不同共混比NBR/PTFE的门尼粘度见表4。

表4 不同共混比NBR/PTFE的门尼粘度

由表4可见:随着体系PTFE含量的增加,NBR/PTFE共沉胶的门尼粘度呈递增趋势;且PTFE的加入对NBR/PTFE共混体系的门尼粘度影响较大。上述结果表明:随着PTFE的加入,NBR/PTFE体系加工流动性变差,加工时的能耗增大。当PTFE质量分数超过5%之后,门尼粘度变化幅度相对减小。

2.2.2 不同共混比对NBR/PTFE共沉胶硫化特性的影响

不同共混比NBR/PTFE共沉胶的硫化曲线如图3所示。由图3可以看出,曲线刚开始时有所下降,是由于胶料受热被软化,经过最低点后曲线又开始上升,表明胶料开始交联。NBR/PTFE共沉胶1#、2#、3#、4#的硫化曲线相似,均无硫化返原现象,表明胶料耐焦烧性好,加工安全,硫化曲线平坦,不易过硫。

时间/min图3 不同共混比NBR/PTFE共沉胶的硫化特性曲线

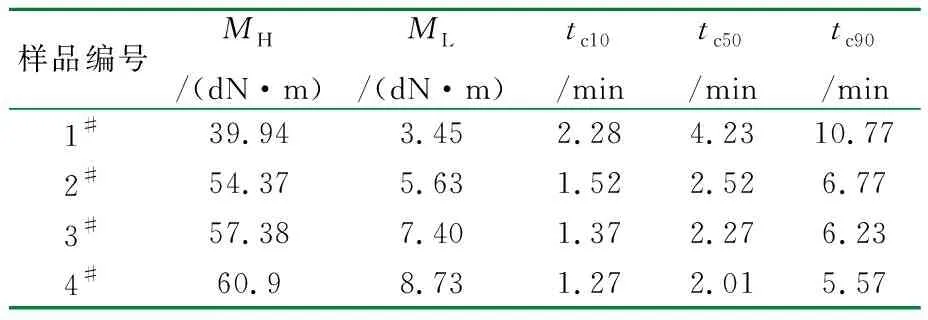

不同共混比的NBR/PTFE共沉胶的硫化特性如表5所示。由表5可以看出,随着共混比的减小,PTFE含量的增大,焦烧时间、正硫化时间显著降低;加工工艺的安全性降低。但焦烧时间、正硫化时间随PTFE含量的增加,变化幅度不大。

表5 不同共混比NBR/PTFE的硫化特性参数

2.2.3 不同共混比对NBR/PTFE共沉胶物理机械性能的影响

硬度大小是衡量橡胶制品密封性、耐磨性、成型性及承载能力的依据。从表6可以看出,随着共混比的减小,即体系PTFE含量的增加,NBR/PTFE共沉胶硬度明显增大,共混比为95/5时,增幅最大;当PTFE质量分数高于5%时,增幅不明显。

拉伸强度表征制品能够抵抗拉伸破坏的极限能力,拉伸强度和交联密度有关,一般随交联密度增加,拉伸强度增大。从表6可以看出,NBR/PTFE共沉胶的拉伸强度随着PTFE含量的增加而呈递减趋势,这与其交联密度的变化规律相一致。

扯断伸长率随着体系PTFE含量的增加,呈递减趋势,这与体系硬度越来越大有一定关联。

表6 NBR/PTFE共沉胶的力学性能

2.2.4 不同共混比对NBR/PTFE共沉胶交联密度的影响

从表6可以看出,随着体系PTFE含量的增加,交联密度呈递减趋势;这与共凝时现象相一致,随着共混比的减小,NBR与PTFE的相容性越来越好,当PTFE质量分数大于30%时,加入常规的凝聚剂CaCl2溶液已无法正常凝出,增加CaCl2溶液的用量,增加共凝时间,依然无法析出,静置亦无分层现象;更改凝聚剂的种类,无析出;高速搅拌,然后静置,无分层。

2.2.5 不同共混比对NBR/PTFE共沉胶耐油性的影响

提高交联密度可以改善硫化胶的耐油性[6]。该体系交联密度随着PTFE含量的增加呈现递减趋势,但其耐油性相比于纯NBR有一定幅度的增加,这表明体系中F元素的引入,在一定程度上起到了作用,与预期相一致,但其增幅不是很大,这与二者的性质有关。

表7 不同共混比NBR/PTFE耐油实验前后质量变化情况

3 结 论

选用NBR3305E和PTFE分散液为主要原料,以CaCl2溶液为凝聚剂,通过乳液共沉法制备了不同共混比的NBR/PTFE共沉胶,探究了不同共混比对NBR/PTFE共沉胶性能的影响。

(1) 当PTFE质量分数为5%~10%时,胶料耐焦烧性好,加工安全性较高。

(2) 当NBR/PTFE 共混比为95/5时,门尼粘度、硬度增幅最大,拉伸强度、扯断伸长率下降幅度最小。

(3) 耐油性随着体系PTFE含量的增加,NBR/PTFE共沉胶的溶胀度降低,耐油性增加。

综合考虑,当PTFE质量分数为5%~10%时,胶料耐焦烧性好,加工安全性较高,性能最优。

参 考 文 献:

[1] 谢遂志,刘登祥,周鸣峦.橡胶工业手册:第一分册[M].2版.北京:化学工业出版社,1992:387-476,758-762.

[2] 冯普凌,郝爱,毕海鹏.丁腈橡胶生产技术进展及市场分析[J].合成橡胶工业,2013,36(6):424-428.

[3] 涂春潮,米志安,王文治,等.丁腈橡胶耐油性改性研究进展[J].世界橡胶工业,2008,35(5):8-12.

[4] 姚亮,宋帅帅,王艳秋.环氧树脂对过氧化物硫化丁腈橡胶性能的影响[J].弹性体,2013,23(5):29-31.

[5] 高茜,侯党社,纪宗善,等.HNBR/NBR共混胶的性能研究[J].应用化工,2013,42(10):1872-1874.

[6] 赵妍,王娜,高雨,等.NBR/CSM 并用比对共混胶耐热耐油性能的影响[J].弹性体,2013(1):48-52.