3#标准油对丁腈橡胶性能的影响

2015-06-11游海军张保岗马楠楠

游海军,张保岗,马楠楠,巩 丽,刘 莉

(青岛科技大学 高性能聚合物研究院,山东 青岛 266042)

丁腈橡胶(NBR)对非极性或弱极性的油类、燃料、溶剂等化学物质有抗耐性,因此广泛应用于油田、汽车、航天等苛刻环境[1]。针对NBR在非极性溶剂环境中性能变化的研究越来越多,朱江等[2]研究了如何提高NBR的耐油性能,但对耐油实验过程中NBR性能的变化却鲜有报道。本文主要研究了NBR3308在3#标准油溶剂中不同溶剂温度、不同老化时间条件下因溶剂作用引起的物理性能、应力弛豫性能变化,以期对预测耐油环境中NBR的使用寿命提供实验基础。

1 实验部分

1.1 原料

NBR3308:中国石油兰州石化公司;炭黑N330:青岛赢创德固赛公司;其余原料均为市售分析纯产品。

1.2 仪器设备

XSM-1/10~120型密炼机:上海科创橡塑机械设备有限公司;XLB-D400×400型平板硫化仪:浙江湖州东方机械有限公司;M2000-A型硫化仪:高铁检测仪器有限公司;GT-7040-1型恒温油槽:高铁检测仪器有限公司;METTLER TOLEDO AL-104型电子天平:梅特勒-托利多有限公司;TENSOR-27型傅里叶红外光谱仪:德国BRUKER公司。

1.3 实验配方

实验配方(phr):丁腈橡胶 100;ZnO 3;硬脂酸 1;硫黄 1.5;TBBS 0.7;N330 40。

1.4 试样制备

密炼工艺条件:起始混炼温度为50 ℃,转速为40 r/min,填充系数为0.85。

密炼工艺:生胶塑炼,0~4 min;加入小料,4~8 min;加入1/2炭黑,8~12 min(一次加入炭黑,停30 s后放上顶栓);再加入1/2炭黑,12~16 min(一次加入炭黑,停30 s后放上顶栓);排胶,16 min。

开炼工艺:待母炼胶包辊均匀后,加入促进剂,胶料全部吃粉后左右3/4各割刀3次,最后加入硫黄左右3/4各割刀3次,薄通7次后排气下片,室温下停放16 h备用。

硫化工艺:取约5 g的混炼胶圆片,放入硫化仪的模腔中进行实验,确定最佳工艺硫化时间(tc90),然后在平板硫化机上进行硫化,硫化条件为:160 ℃×15 MPa×tc90,室温下停放16 h备用。

1.5 性能测试

(1) 耐3#标准油性能测试:按照GB/T1690—2010进行测试。浸泡介质为3#标准油(苯胺点为70 ℃),选择的老化温度分别为80 ℃、100 ℃、120 ℃,测试条件见表1。

表1 耐3#标准油性能测试条件

(2) 应力弛豫性能测试:以1 000 mm/min的拉伸速度将试样拉伸至形变量为100%,并保持此应变,记录10 min内试样的应力变化,取时间点原则为前密后疏。应力弛豫系数σR按公式(1)计算。

σR=σt/σ0

(1)

式中:σt为试样在t时刻的应力值,σ0为初始应力值。

(3) 全反射傅里叶红外测试:测试条件为波数600~4 000 cm-1,分辨率4 cm-1,扫描次数32。

2 结果与讨论

2.1 3#标准油老化对物理机械性能的影响

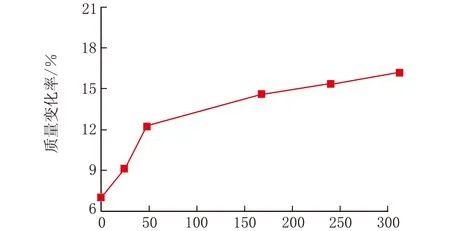

图1为100℃下溶胀时间对NBR质量变化率的影响。从图1可以看出,随着溶胀时间的增加,NBR的质量逐渐增加,且在溶胀前期表现为迅速溶胀,后期溶胀速率变缓。这说明,在所选择的实验时间内,3#标准油溶剂对NBR硫化胶以渗入反应为主,NBR橡胶发生溶胀现象。

浸泡时间/h图1 100 ℃下溶胀时间对NBR的质量溶胀率的影响

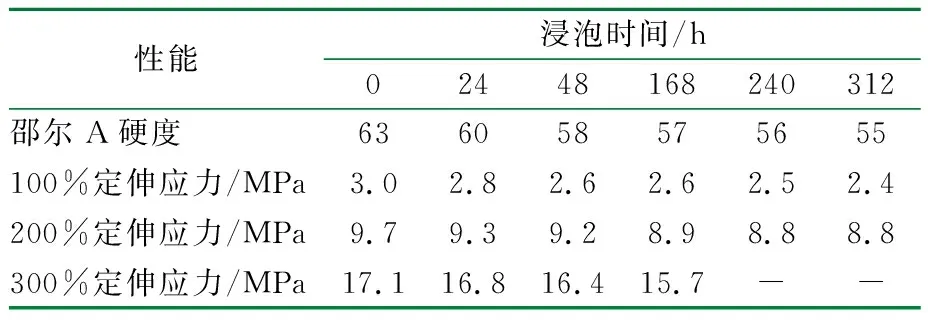

表2为在100 ℃条件下不同浸泡时间对NBR物理机械性能的影响。

表2 100 ℃下浸泡时间对NBR硫化胶物理性能的影响

从表2可以看出,随着NBR硫化胶在3#标准油中浸泡时间的增加,NBR硫化胶硬度降低,且降低速率随着浸泡时间的延长变缓。这是因为NBR硫化胶在浸泡初期,3#标准油很快渗透到NBR分子中使其发生溶胀,橡胶分子链间的间距增大[1],导致硬度在浸泡时间48 h后由63迅速下降为58,但随着浸泡时间的继续延长,分子交联网络限制溶剂的进一步破坏,限制溶剂的渗透,导致硬度下降幅度变缓。

NBR由于其强极性氰基的存在,与3#标准油的极性相差大,利于保护其分子结构免受溶剂破坏,从而表现出优异的耐3#标准油性能。NBR在3#标准油中浸泡7 d之后,定伸应力均呈下降趋势,其中100%定伸应力下降13.1%,而200%定伸应力下降8.5%,300%定伸应力下降8.2%。300%定伸应力比100%定伸应力的下降幅度小,这是因为在大的应变条件下,分子链在外力方向上发生较强的取向,使受力分散,从而导致定伸应力下降程度降低[3-4]。

图2为不同浸泡时间、不同浸泡温度条件下NBR硫化胶的拉伸强度的变化。从图2可以看出,随着NBR硫化胶在3#标准油中浸泡时间的延长,其拉伸强度下降,在浸泡初期拉伸强度下降较快,随着浸泡时间的延长,拉伸强度的下降趋势变缓。不同的浸泡温度对拉伸强度的影响也有不同,在浸泡时间为48 h时,80 ℃浸泡条件下拉伸强度由未浸泡时的28.8 MPa下降为25.3 MPa且下降率最低;100 ℃浸泡条件下则下降18.7%,降为23.4 MPa,120 ℃下的拉伸强度48 h时仅为21.5 MPa,下降幅度最高达21.6%。温度是影响在3#标准油中浸泡后性能变化的重要因素。温度对NBR耐油性的影响主要为两方面,其一为在较高的温度下,溶剂分子扩散速率快,加速了NBR在溶剂中性能的下降速率;其二为温度对NBR材料本身的影响,较高的温度加速橡胶老化,降低其使用寿命。

老化时间/h图2 浸泡时间对NBR拉伸强度的影响

图3为浸泡时间对NBR断裂伸长率的影响。由图3可知,随着浸泡时间的增加,断裂伸长率下降,但下降速率随着时间的增加而变缓;温度对NBR硫化胶耐3#标准油性能影响明显,80 ℃下浸泡9 d后NBR断裂伸长率仅降低为原伸长率的17.9%,体现出优异的耐3#标准油性能。随着温度升高,在相同浸泡时间48 h时,NBR材料在80 ℃、100 ℃、120 ℃的断裂伸长率依次为449%、396%、361%,断裂伸长率随着温度的升高而减小。

浸泡时间/h图3 浸泡时间对NBR断裂伸长率的影响

在浸泡时间较短时,断裂伸长率迅速下降的原因:一是溶剂分子迅速渗入NBR硫化胶的各种交联网络中,体积的迅速增加降低分子间的相互作用力;二是拉伸强度的迅速下降也会造成断裂伸长率下降。

2.2 3#标准油老化对应力弛豫性能的影响

橡胶材料有其特殊的黏弹特性,黏性的一个表征形式即为应力松弛。本实验通过对NBR硫化胶在100%形变量下的应力测试,研究了NBR硫化胶在耐3#标准油后的应力弛豫现象。应力弛豫有2种:物理弛豫是指分子链在应变下自身的重排或运动;化学弛豫是指分子链的断裂、重组、交联等化学反应[5]。本实验选用低形变下的应力弛豫测试为物理弛豫。

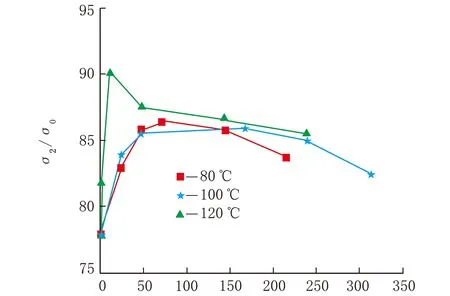

图4为NBR硫化胶的应力弛豫系数σ2/σ0、σ10/σ0在不同温度下随浸泡时间延长的变化曲线图。随着NBR材料在3#标准油中浸泡时间的增加,应力弛豫系数先增大后降低,即初始阶段溶剂分子迅速渗入NBR中,其分子运动单元在100%恒定应变下沿外力伸展程度增加,导致应力弛豫系数增加,且温度高的溶剂环境应力弛豫系数更高,120 ℃下的应力弛豫系数最高,此阶段滞后现象弱。随着溶剂分子继续作用于NBR材料,分子内物理交联网络遭到破坏,此阶段分子弛豫速度下降,导致材料内部应力分布不均匀,物理机械性能下降。

浸泡时间/h(a)

浸泡时间/h(b)图4 浸泡时间对NBR应力弛豫系数的影响

2.3 耐3#标准油后NBR红外分析

图5为NBR硫化胶在100 ℃下耐溶剂后的红外光谱谱图。

波数/cm-1图5 100 ℃下耐溶剂后NBR红外谱图

从图5可以看出,随着浸泡时间的增加,NBR材料的红外出峰规律和峰强度变化是一致的,为更好地分析变化规律,取0 d、2 d、10 d 3条谱线进行剖析,如图6所示。

波数/cm-1(a)

波数/cm-1(b)图6 耐溶剂后NBR部分红外谱图

NBR耐3#标准油后,随着耐油时间的增加,整体谱图发生蓝移,例如:NBR未浸泡溶剂的原硫化样在—CH伸缩振峰出峰波数为2 908 cm-1、2 841 cm-1,在耐油10 d后—CH伸缩振峰蓝移后变为2 912 cm-1、2 847 cm-1。比较其它峰也出现此规律,谱图整体蓝移约5 cm-1,原因是:

第一,NBR有极性氰基的存在,当非极性溶剂溶胀作用后,分子间距增大,强极性氰基对其它基团的影响作用下降;第二,非极性溶剂的溶胀作用对分子内氢键的作用力减弱,这对峰强的影响也是显著的;第三,浸泡后NBR分子结构的改变,如共轭双键断裂。

红外谱图发生突变的峰位置主要有3处,随着在3#标准油中浸泡时间的增加,在1 088 cm-1、1 140 cm-1、1 533 cm-1处出现新的峰,1 722 cm-1处的峰型逐渐减弱。

3 结 论

(1) NBR硫化胶在3#标准油中老化后,其硬度、拉伸强度、断裂伸长率的降低速率随着浸泡时间的延长变缓,100%定伸应力下降幅度最大。

(2) 随着NBR硫化胶在3#标准油中老化时间的增加,应力弛豫系数σ2/σ0、σ10/σ0先增大后降低,且120 ℃下的应力弛豫系数最高。

(3) 随着耐油时间的增加,整体红外谱图发生蓝移,在1 088 cm-1、 1 140 cm-1、1 533 cm-1处出现新的峰,1 722 cm-1处的峰型逐渐减弱。

参 考 文 献:

[1] Wang C,Huang Y D,Wang B,et al.Study on heat-resistant property of adhesive/carbon-carbon composites joints[J].International Journal of Adhesion & Adhesives,2006,26(4):206-211.

[2] 朱江,辛国荣,庞必幸.丁腈橡胶耐寒耐油性能的研究[J].特种橡胶制品,2008,29(2):26-29.

[3] 冯建敏,译.填料表面能对动态性能的影响[J].橡胶译丛,1995(6):45-54.

[4] 曹智灵.炭黑对硫化胶基本性能定伸应力的影响[J].贵州化工,2007,32(2):42-44.

[5] 王韶晖,张隐西,张勇.顺丁橡胶/有机蒙脱土纳米复合材料拉伸应力-应变行为[J].合成橡胶工业,2005,28(5):378-383.

[6] 许良忠,文丽荣,李明.FT-IR光谱在橡胶分析中的应用[J].光谱实验室,2003:19(4):563-565.

[7] 王瑞兰,黄国波,应晓青,等.红外光谱法鉴定并用橡胶成分[J].浙江化工,2009,40(7):29-32.