一种基于计算机视觉技术的焊缝成形参数测量方法*

2015-06-09郭瑞鹏贾金龙

冯 毅,郭瑞鹏,贾金龙

(1.兰州工业学院材料工程学院,甘肃兰州 730050;2河南化工职业学院,河南郑州 450042)

一种基于计算机视觉技术的焊缝成形参数测量方法*

冯 毅1,郭瑞鹏2,贾金龙1

(1.兰州工业学院材料工程学院,甘肃兰州 730050;2河南化工职业学院,河南郑州 450042)

焊缝外观质量是焊接生产质量保证体系重要组成部分。目前对焊缝外观成形参数测量以手工测量为主。这种测量方法效率低,工作强度大,且人为因素的干扰较大,不能满足焊接技术向智能化发展的需求。计算机视觉技术被广泛应用于精确测量、目标辨识等领域,还能实现路径引导及规划。采用计算机双目立体视觉获取焊缝表面成形图像,通过一系列处理计算,获取了焊缝的宽度、余高等参数。结果表明,用计算机视觉系统测量的焊缝外观参数具有较高的精度。

计算机视觉;焊缝成形;测量

0 引 言

在焊接生产中,部分产品对焊缝成形质量要求较高。焊缝成形质量对接头各种性能有很大的影响,焊缝成形质量也成为焊接生产中重要的技术指标。但诸多客观因素(网压波动、焊速突变等)对焊缝成形的影响是不可避免的,焊后对焊缝质量检测是必要的。目前对焊缝外观成形质量的评判还处于以手工测量、靠经验评判的阶段。这种传统的方法效率低,而且容易受到人为因素的干扰,不能满足焊接技术向智能化发展的需求。计算机双目立体视觉技术以其测量精度高、原理简单等优点被广泛运用于各个领域。探索把计算机视觉技术用在焊缝成形质量的评判上,是对当前焊缝成形质量评判方法的改进,而其中一个关键问题就是成形特征参数测量获取。

1 焊缝视觉图像的获取和处理

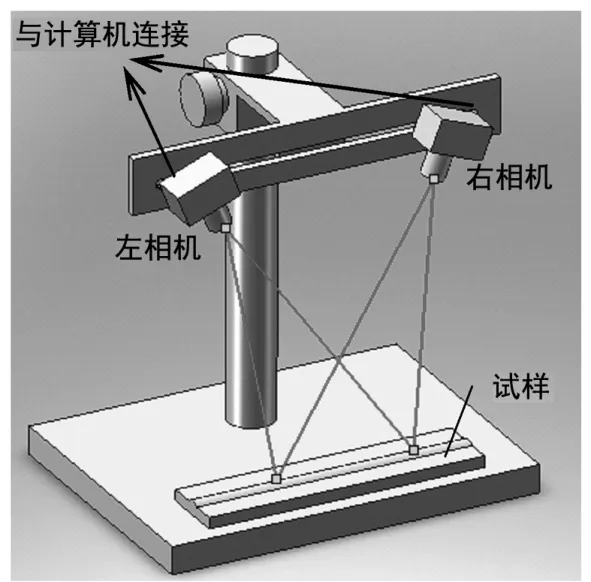

搭建了用于实验的双目立体视觉系统,硬件主要由双目相机(包括镜头)、计算机、光源和辅助设备等组成,图1为该系统的模型图。根据图像的采集、处理、特征提取及成形参数获取等相关功能要求,编制了相配套的软件系统。

图1 双目立体视觉平台模型

试件采用自动埋弧焊方法在厚度为10 mm的16MnR板材上进行堆焊,设定干伸长为25 mm,选用直径为4 mm的焊丝,焊接电流为400 A,电压为32V,焊接速度为30 cm·min-1。

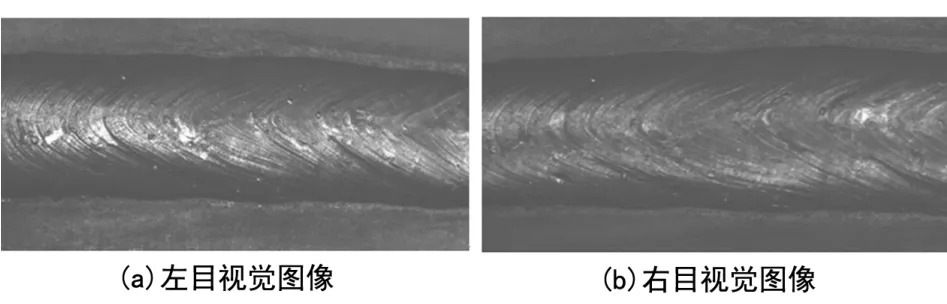

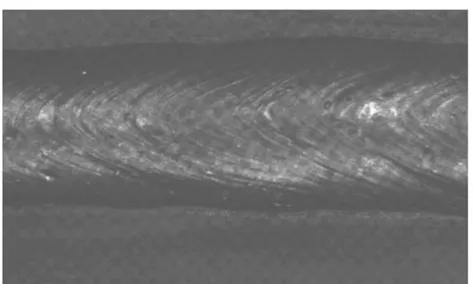

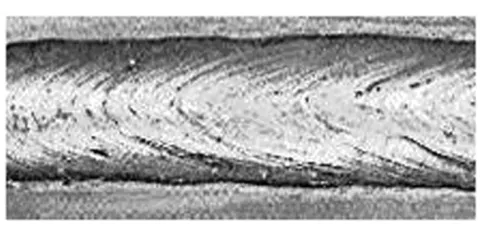

为了确定摄像机、图像、成像平面三个坐标系及世界坐标系间的转换关系,以及计算、测量焊缝的成形尺寸,并对畸变的图像进行校正,在采集焊缝图像前必须对摄像机进行标定,通过对双目相机的标定,得到优化后的相机内外参数。图2为双面视觉系统采集的原始图像。图3为标定校正后的焊缝图像,图像的畸变基本消除。

图2 视觉系统采集的双目图像

图3 畸形矫正后的右目图像

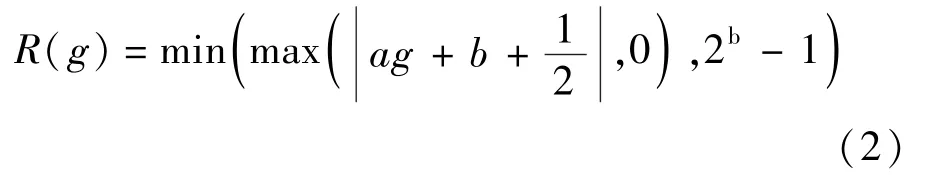

由于焊缝图像对比度不明显且存在噪声点,需要对视觉图像进行一定锐化和平滑处理。式(1)和式(2)为灰度归一化处理的原理。

式中:g为原始灰度值;R(g)表示灰度变换函数。

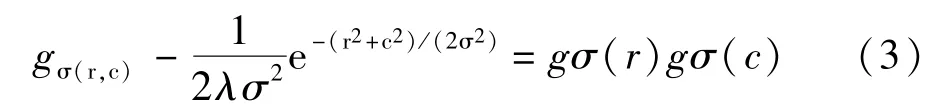

图4为灰度归一化和锐化处理后的视觉图像,对比度有了明显增强。为了边界特征更加明显,采用高斯滤波方式对图像进行平滑处理,式(3)为高斯滤波原理公式,式中:σ为平滑系数,(r,c)为处理前图像灰度值,gσ(r,c)为平滑处理后的灰度值。

图5为平滑处理后的图像,焊缝与母材之间的界限更加明显。通过对比度增强、灰度归一化和Gauss滤波,使焊缝部分的图像特征更加突出。

图4 灰度归一化和锐化处理后的右目图像

图5 平滑处理后的右 目图像

2 成形参数的提取及测量

2.1 焊缝宽度参数的提取及测量

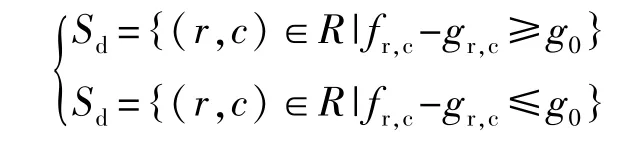

为了提取焊缝外形尺寸,需要将焊缝部分与背景(钢板)分离后提取出来。虽然进行了一系列图像预处理,但不能一次完成对整个焊缝的完全分割,采用了机器自动选择阈值的动态阈值分割法,式(4)为二次动态阈值分割原理公式,式中:Sd表示分割出的较暗区域,Sl表示分割出的较亮区域,fr,c表示输入图像,gr,c表示平滑后的图像,g0表示分割的阈值。图6为阈值分割后的图像。

分割完成后,提取出焊缝边界各点的像素坐标,将其绘制在实际焊缝图像中,如图7所示。

图6 阈值分割后的右目图像

图7 提取出焊缝边界

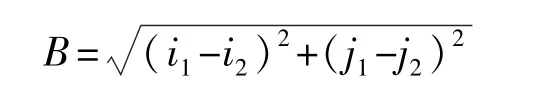

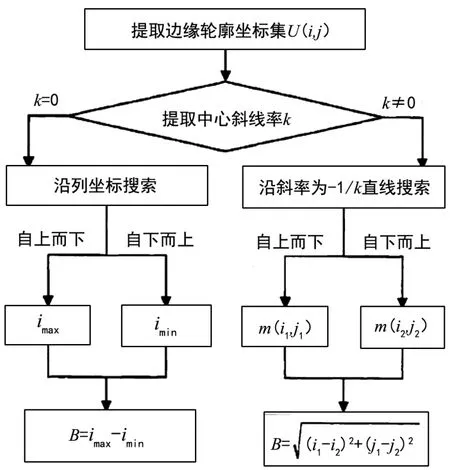

宽度参数提取流程如图8所示。首先,根据焊缝边缘轮廓线上所有像素点平面坐标集合U(i,j),获取被测焊缝中心线,计算出中心线斜率k;其次,根据k的值进行不同的搜索:如果k=0及焊缝图像中心线是水平的,进行垂直搜索,原理如图9(a)所示,则焊缝宽度为:

如果k≠0,也就是焊缝中心线与图像坐标横轴不平行,沿中心线垂线即就是斜率为-1/k的直线进行向下和向上搜索,原理如图9(b)所示。则此时的焊缝宽度为:

图8 宽度参数提取流程

图9 宽度参数提取原理

2.2 焊缝三维特征信息提取

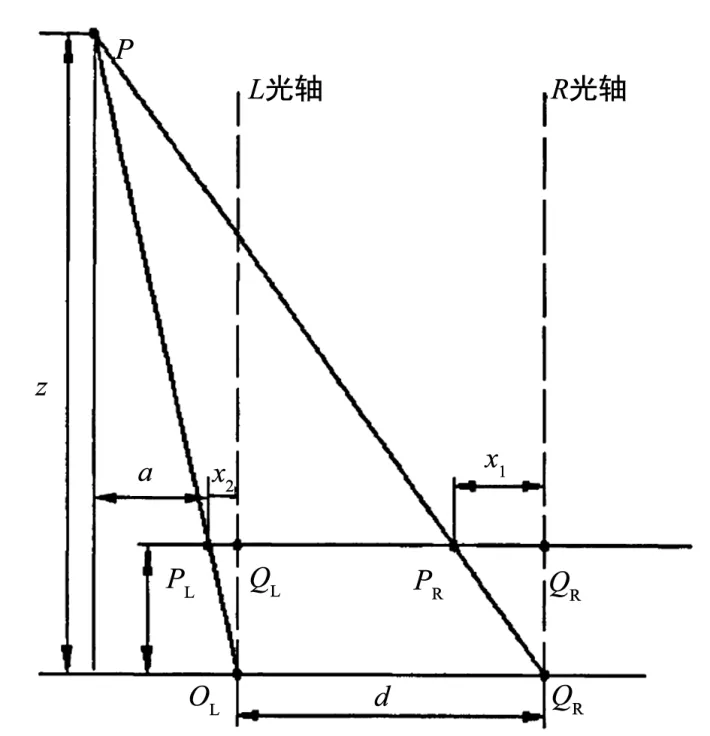

双目立体视觉是根据视差原理进行高度测量的,及运用两像机对同一景物从不同的位置成像,获取景物的双目图像对,通过相应像点的立体匹配,计算出视差,然后采用三角测量的原理恢复深度信息。理想情况下视差计算模型如图10所示。两相机的光轴平行,且相机的水平扫描线位于同一平面(即理想的平行视点模型),设P点在左、右图像平面中相对于坐标原点QL和QR(QL和QR分别是左、右两相机透镜光轴与图像平面的交点)的距离分别为x1、x2,则P点在两个像平面中成像点位置差x1-x2被称为视差。由图中几何关系得:

图10 理想情况下视差计算模型

由此,只要得到任一点在左右两个图像上的视差值d,便可以得到焊缝上任意一点Pi的三维坐标为(xi,yi,zi)。

根据前面所述的原理和立体几何模型,运用过去的三维坐标信息,可获得焊缝表面某点的高度坐标zi。同理,可获得母材表面或者焊缝边缘任意点的高度坐标z0,将其作为参考基准,则任意位置的焊缝余高a如式(5):

a=zi-z0(5)

3 结果验证

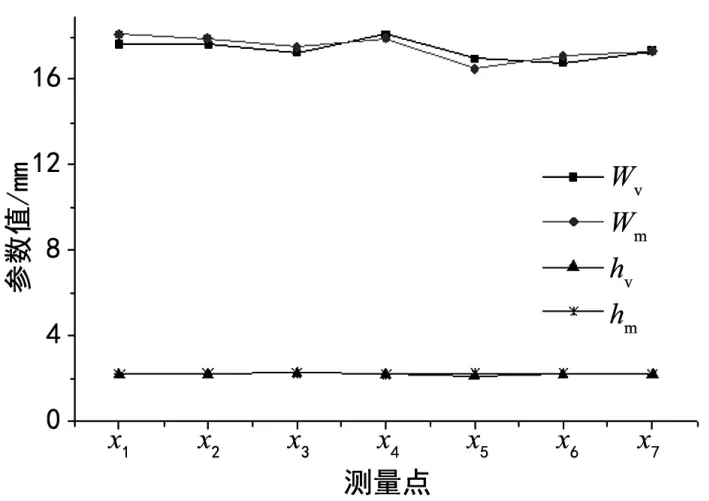

在焊缝上选择几个特征位置,分别用计算机视觉系统测量焊宽和余高。然后再用游标卡尺对所选位置的焊宽和余高进行人工测量。图11为测量得到的结果。其中,视觉系统测得的焊宽和余高分别为wv和hv,人工测量得到的焊宽和余高分别为wm和hm。比较两种测量结果可知,机器视觉测量的焊宽和余高与人工测量的结果基本相符,误差量较小。因此,双目立体视觉测量的结果准确度较好,用双目立体视觉测量焊缝成形参数(焊宽、余高)是可行的。

图11 两种方式测量结果对比

4 结 论

(1)搭建的视觉系统可实现焊缝图像的采集、存储、显示,并可完成图像处理、参数提取等各项功能。

(2)运用计算机双目立体视觉技术测得的宽度、余高等成形参数有较高的准确性。

[1] 张鹏贤,李 明,冯 毅.一种基于立体视觉的焊缝成形质量评价方法[J].上海交通大学学报,2015(1):97-99.

[2] Zhang J D,Lu J G,Measuring propeller blade width using binocular tsereo vision[J].Journal of Marine Science and Application,2012, 10(2):12-17.

[3] Bnsrhair A,Bertozzi A.Stereo vision-based feature extraction for Vehicle Detection[J].Intelligent Vehicle Symposium,2002(2):465 -470.

[4] 刘小群.基于双目立体视觉的立体匹配算法研究[D].长沙:中南大学,2011.

A Measurement Method of Weld Formation Based On Computer Vision Technology

FENG Yi1,GUO Rui-peng2,JIA Jin-long1

(1.Department of Materials Engineering,Lanzhou Institute of Technology,Lanzhou Gansu 730050,China; 2.Henan Vocational College of Chemical Technology,Zhengzhou Henan 450042,China)

The weld appearance quality is an important part of welding production quality assurance system.Currently,it takes the manual measurement as the main method of parameters measurement for weld forming.This method is of low efficiency,high work intensity,and human interference is large,thus it cannot meet the intelligent development demand of welding technology.Computer vision technology is widely used in regions of the precision measurement,target identification,and other fields,and it could also achieve the route guidance and planning.In this paper,binocular stereo vision computer is used to get the image of weld surface forming,and through a series of processing calculations,parameters such as the width and the surplus height of seam are obtained.The results show that the appearance parameters of the weld that measured by the computer vision system are with high precision.

computer vision technology;weld formation;measurement

TG115.28

A

1007-4414(2015)05-0084-03

10.16576/j.cnki.1007-4414.2015.05.028

2015-08-23

兰州工业学院青年科技创新项目(编号:15K-007)

冯 毅(1981-),男,甘肃临夏人,助教,主要从事焊接过程质量控制方面的教学研究工作。