苯酚丙酮装置丙酮精制工段粗丙酮塔的模拟与优化研究

2015-06-09胡春福毛乾平陈锡联

胡春福,陈 刚,毛乾平,陈锡联,曹 阳

(中国石油吉林石化公司 染料厂,吉林 吉林 132021)

中国石油吉林石化公司染料厂苯酚丙酮装置是吉化30万t乙烯工程的主要配套装置之一,它全套引进美国UOP公司异丙苯法的苯酚丙酮生产技术。苯酚丙酮装置利用乙烯装置和芳烃联合装置生产出来的丙烯和苯进行深加工,生产重要的有机化工原料:苯酚和丙酮。现产苯酚7.5万t/a、丙酮4.64万t/a[1]。作者针对苯酚丙酮装置丙酮精制工段进行稳态流程建模分析及优化,通过模拟分析,考察不同运行参数对苯酚丙酮装置丙酮精制工段产品收率及质量分数的影响。

1 苯酚丙酮装置丙酮精制工段工艺流程简述

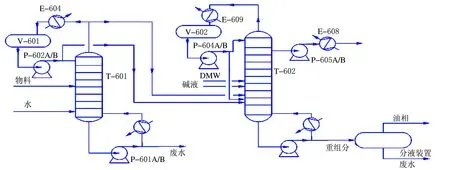

苯酚丙酮装置丙酮精制工段采用精馏工艺,精馏工艺由粗丙酮塔及丙酮精制塔组成,精馏塔均采用板式塔,其中粗丙酮塔采用微正压操作,加热方式为蒸汽加热。运行方式为连续流[2]。具体工艺流程如下:由上游工段来的粗产品从粗丙酮塔中部进料,水从塔底进入,粗丙酮塔塔顶采出主要组成为丙酮、异丙苯,一部分进入丙酮精制塔,其余部分经粗丙酮塔冷凝器冷凝后进入粗丙酮塔受槽,再经塔顶泵大部分打回粗丙酮塔塔顶,亦可能有少量部分抽去精丙酮塔,以调节粗丙酮塔顶受槽液位[3]。粗丙酮塔塔釜物料进入其它工段。该工段流程图见图1。

图1 丙酮精制工艺流程图

2 模型建立

由于目前粗丙酮塔已经在运行当中,要想进行设计型优化已不现实,优化方向只能放在操作条件上。目前可以改变的操作条件有进料板位置、塔顶及塔釜压强、塔顶采出量等。在此塔的优化过程中,首先分析各个操作条件对塔分离效果及能耗经济性的影响[4]。利用Aspen Plus软件对各单个因素进行灵敏度分析并观察趋势,分析各个操作条件对分离效果及能耗的影响程度,进而确定操作条件[5]。在找到影响比较大的操作条件之后,利用软件的优化分析功能,以能耗作为因变量,操作条件作为自变量,分离效果作为约束条件,进行全局的优化分析,找出最优值,从而完成整个塔所有条件的优化。

3 结果与讨论

3.1 进料板位置对粗丙酮塔的影响

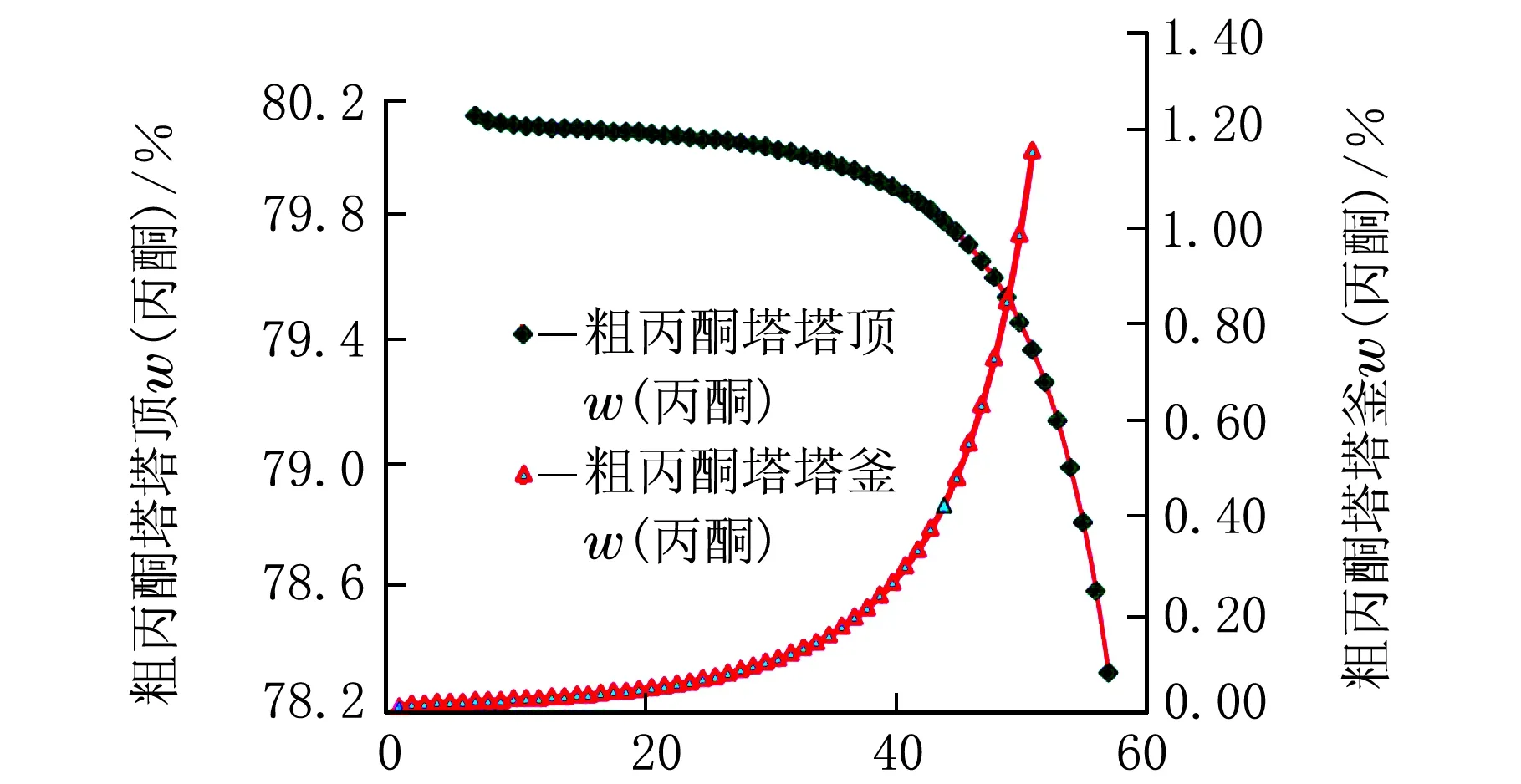

对于精馏塔而言,进料板位置会对分离效果产生影响。从中和单元来的物料进入粗丙酮塔,粗丙酮塔总共66块板,设计的进料位置为第17块板。在其它条件不变的情况下,只改变进料板位置,应用Aspen Plus中的灵敏度分析,对进料板位置进行分析,结果见图2。

塔板/块图2 进料板位置对粗丙酮塔分离效果的影响

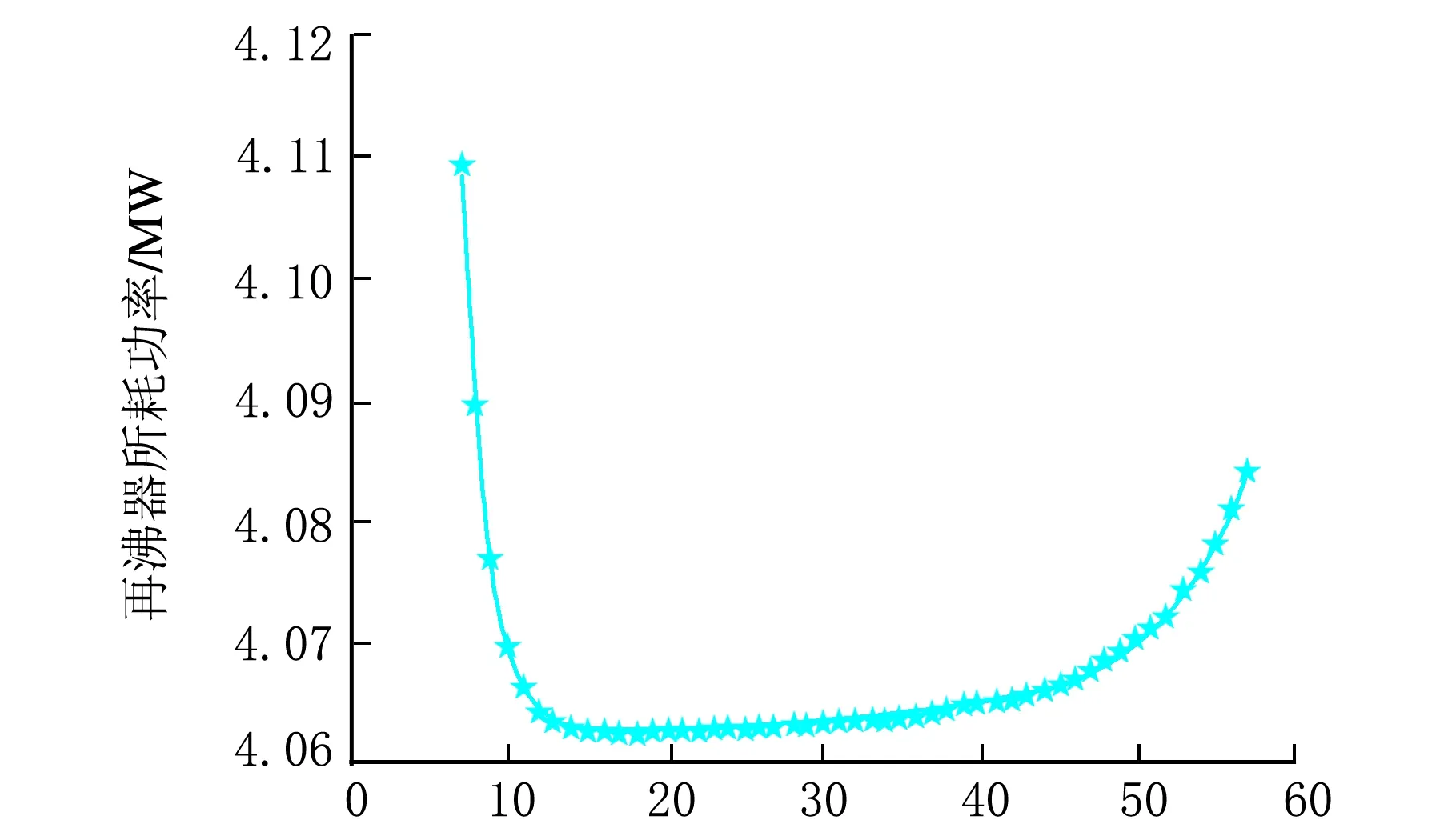

从图2可以明显看出,随着进料板位置从塔上部到下部移动的过程中,塔顶w(丙酮)变化不大,但到40块板开始w(丙酮)明显下降,但是仍然符合控制指标要求,w(丙酮)>75%。对于塔釜丙酮含量而言,同样,从第40块板开始,w(丙酮)开始明显上升,并且超过0.2%。从而可以看出进料板位置一定要在40块板之上。进料板位置除了要考虑分离效果,还应考虑到实际的经济指标,对于精馏塔而言,塔釜的再沸器提供的热量是经济性的标准。考察进料板位置对再沸器的能量消耗的影响,从塔顶到塔釜,所耗能量先降低,再升高。进料板位置对粗丙酮塔再沸器耗能量影响见图3。

塔板/块图3 进料板位置对粗丙酮塔再沸器所耗能量的影响

从图3中可以看出,进料板位置在17块板时,再沸器所耗功率最少,最经济划算,这与目前中国石油天然气股份有限公司吉林石化分公司进料位置完全一致。

综上分析,进料板最佳进料位置在塔的第17块板位置,此处进料分离效果较好,并且经济合理性最好。

3.2 塔顶压强对粗丙酮塔的影响

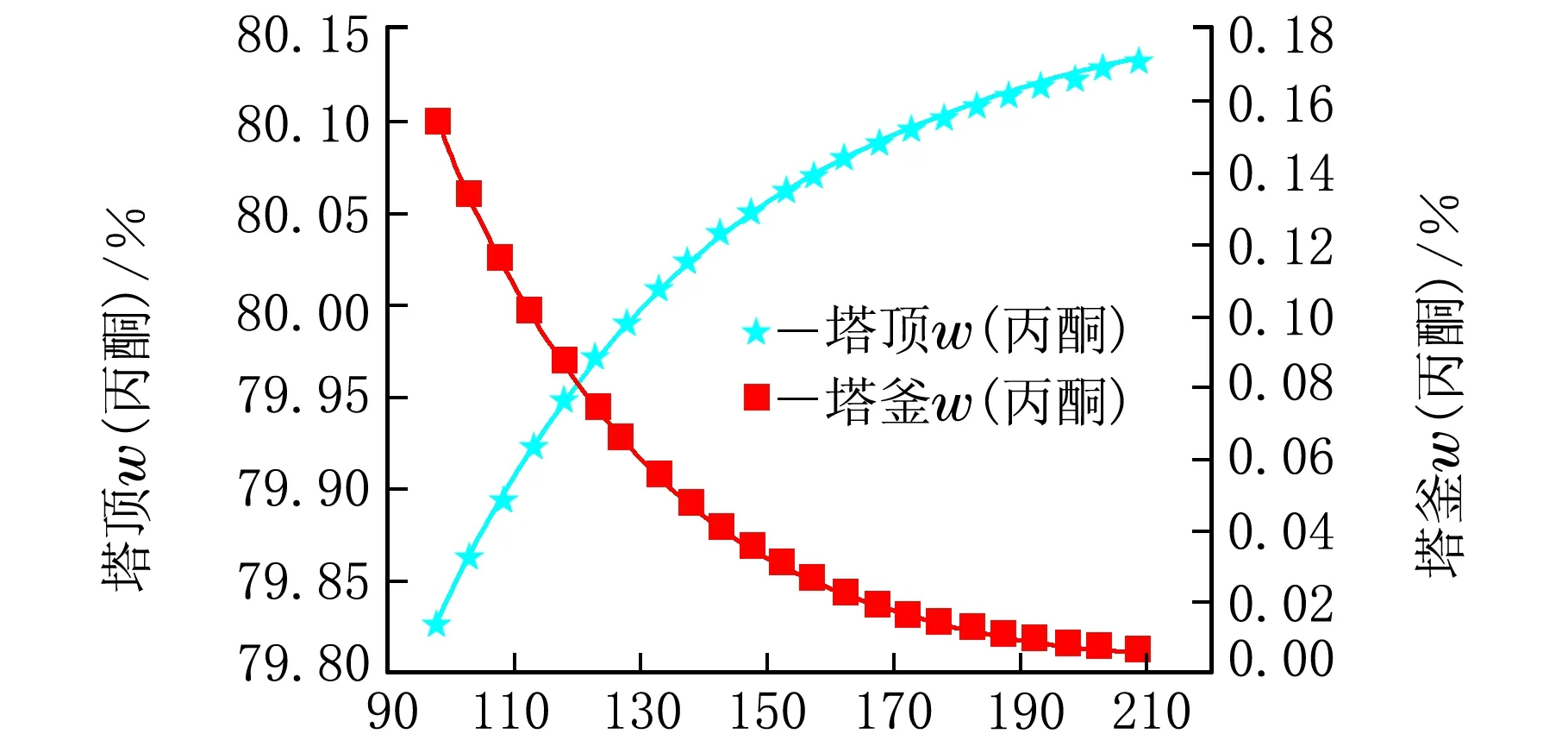

先分析压强对分离效果的单因素变量的影响,塔顶采出、全塔压降及回流量都不改变,只改变塔顶及塔釜压强,分析塔压对分离效果的影响。改变塔顶压强从(98~208)kPa,塔顶及塔釜丙酮含量变化见图4。

p/kPa图4 塔顶及塔釜w(丙酮)随压强变化趋势图

从图4可以看出,塔顶压强从常压增到208 kPa,塔顶w(丙酮)增加,塔釜w(丙酮)下降。塔顶w(丙酮)从79.8%增到80.1%,塔顶w(丙酮)变化不太。从塔釜丙酮变化趋势来看,塔釜w(丙酮)变化不大且都<0.2%,是符合指标的。塔顶及塔釜压力变化必然引起塔釜再沸器的功率消耗变化,同样在其它条件不变的情况下,分析塔顶压强从常压增到208 kPa的过程中,塔釜再沸器功率消耗的情况,通过应用Aspen Plus对不同压强下塔釜再沸器能量进行计算,得出再沸器功率消耗趋势图见图5。

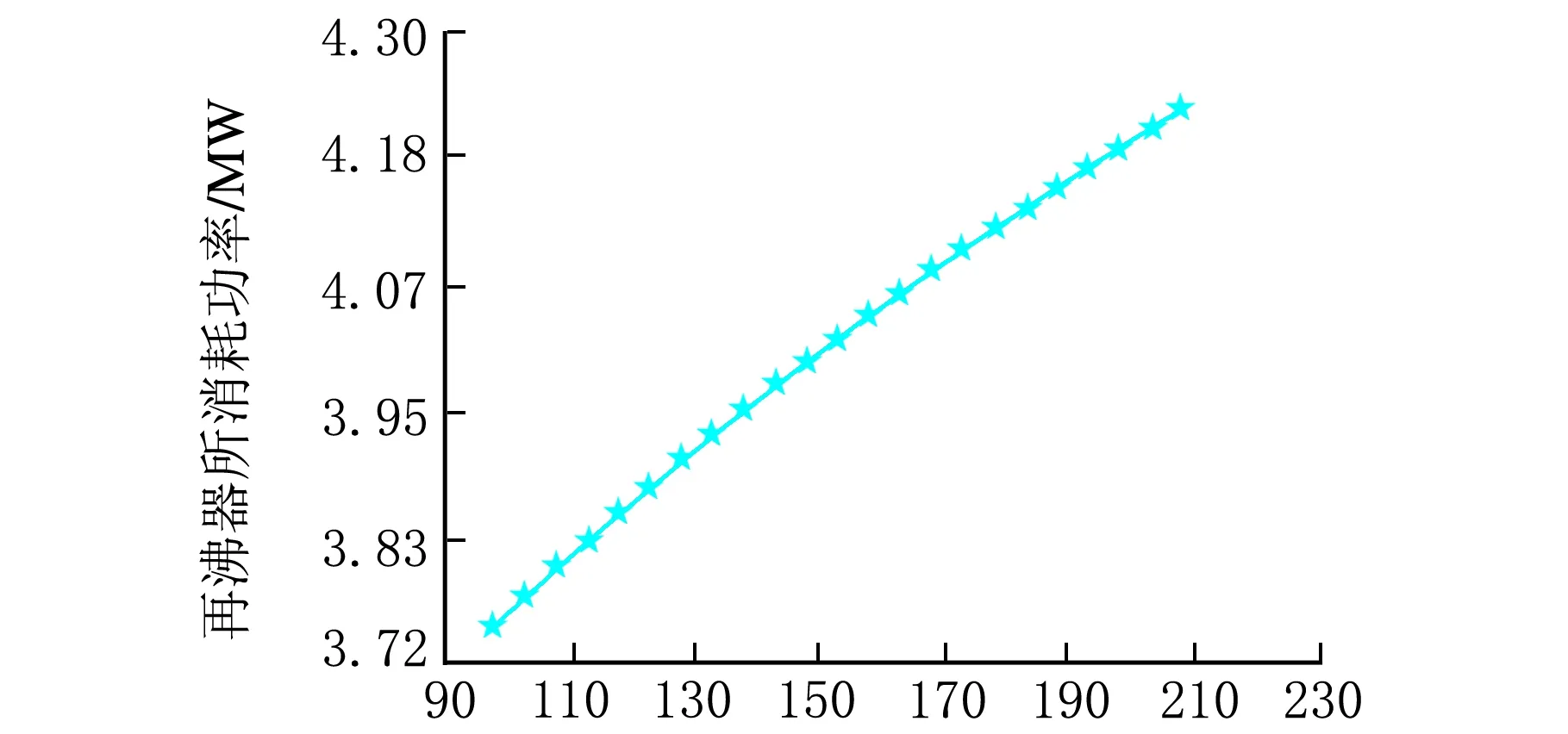

p/kPa图5 再沸器能量消耗随压强变化趋势图

塔顶及塔釜压强增大,再沸器能量消耗肯定变大。

综上分析,单一考察压强的变化对分离效果及经济性,是没有优化点的。只能看出分离效果随压强变化的趋势。同样,单一的温度的变化对分离效果及经济性的影响和压强是一样的规律,所以不再赘述。

3.3 回流量对粗丙酮塔的影响

回流量指塔顶采出经过分流以后,去往冷凝器的物流经过冷凝之后通过泵P-602A/B回流给粗丙酮塔的流量。目前回流量是11.5 m3/h,改变回流量的大小,考察回流体积流率在10~14 m3/h时,回流量对塔顶及塔釜w(丙酮)的影响,结果见图6。

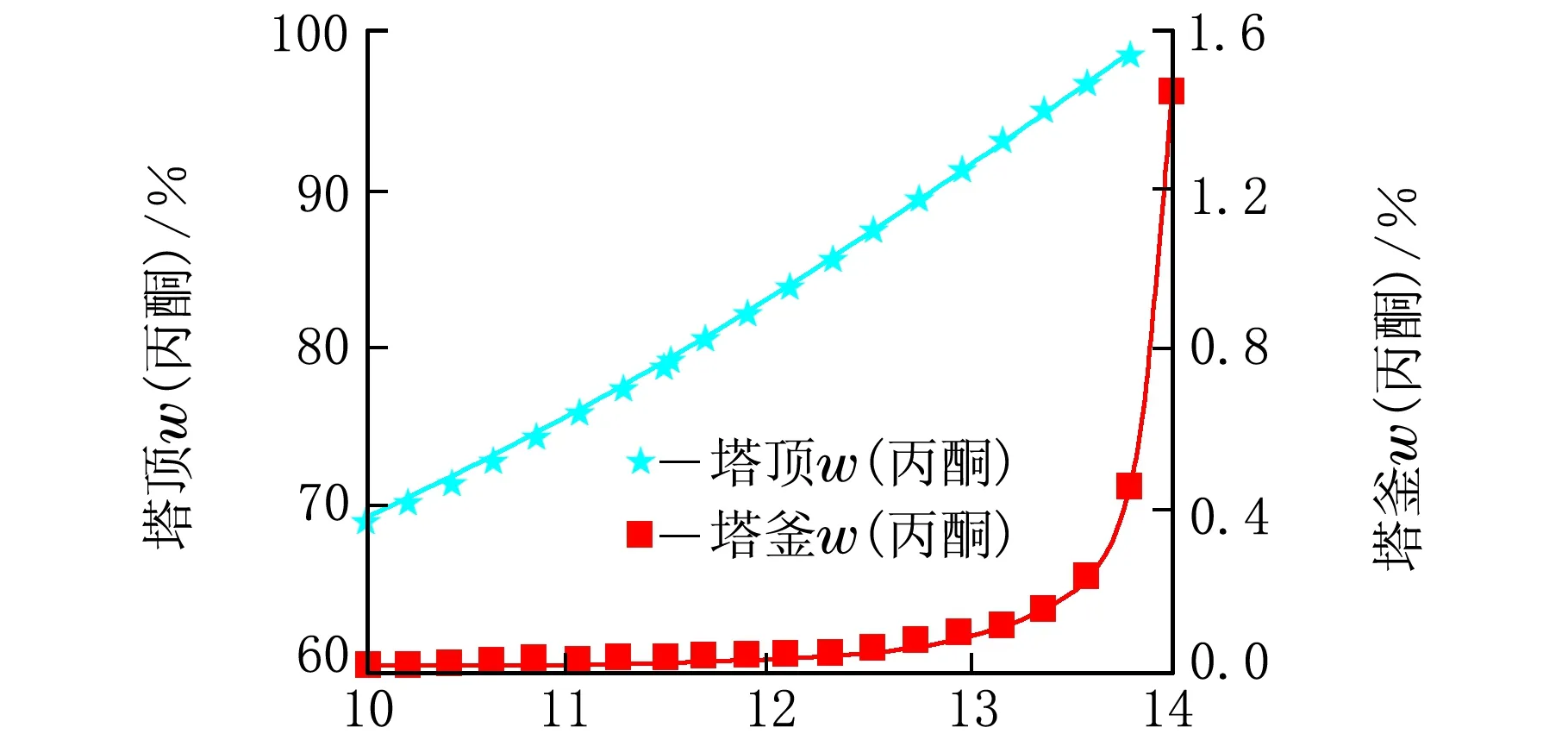

回流比图6 粗丙酮塔顶回流量对塔顶及塔釜w(丙酮)的影响

由图6可以看出,塔顶回流量越高,塔顶w(丙酮)越高,塔顶回流量高于11 m3/h即可满足指标的要求,w(丙酮)较低。回流量高于13.3 m3/h时,塔釜w(丙酮)即超出指标,所以回流量在11~13.3 m3/h是符合标准指标的。从图6可以看出,在其它条件不变的情况下,回流量变大,塔顶w(丙酮)升高,塔釜w(丙酮)也增高。

4 结 论

(1) 进料板最佳进料位置在塔的第17块板位置,此处进料分离效果较好,并且经济合理性最好。

(2) 塔顶压强从常压增到208 kPa,塔顶w(丙酮)增加,塔釜w(丙酮)下降。塔顶w(丙酮)从79.8%增到80.1%,塔顶w(丙酮)变化不太。从塔釜丙酮变化趋势来看,塔釜w(丙酮)变化较大,但是在变化的范围内,w(丙酮)<0.2%,都是符合指标的。

(3) 塔顶回流量越高,塔顶w(丙酮)越高,回流量高于13.3 m3/h塔釜w(丙酮)即超出指标,所以回流量在11~13.3 m3/h是符合标准指标的。

通过分析进料板位置、塔顶压强、塔顶回流量对粗丙酮塔分离效果及能耗的影响,可以看出每个变量都影响分离效果。其中进料板位置可以确定下来第17块板是最佳进料板位置。塔顶压强、回流量甚至温度,这几个变量相互之间是关联的,单一的变量调整对整个塔的分离及再沸器功率的消耗的分析是不够全面的。

在确定已知的最佳进料位置第17块板之后,分析在不同的压强下,以塔顶回流量作为自变量,在满足塔顶w(丙酮)>75%以及塔釜w(丙酮)<0.2%的条件下,求取最佳塔顶采出量。

通过上述的分析,塔顶回流量对分离效果及功率消耗影响较为敏感,压强作为一种强度变量,对分离效果及能耗影响不是很大,所以以塔顶回流量作为自变量是合理的。

[ 参 考 文 献 ]

[1] 朱丽娜,李洪涛,姜道华,等.我国苯酚丙酮生产技术及市场[J].化工技术与开发,2014(1):35-37.

[2] 董铭伟.苯酚丙酮装置脱烃塔产品质量不合格原因分析及对策[J].石化技术,2013,20(2):24-27.

[3] 孙可华.蓝星新材料哈尔滨公司12 t/a苯酚丙酮改造项目开工[J].国内外石油化工快报,2005,35(5):13-14.

[4] 赵英学,陆阳.树脂催化分解过氧化异丙苯制苯酚丙酮[J].石化技术,2005,12(1):4-7.

[5] 尤世平.苯酚、丙酮尾气吸收塔的工艺设计[J].广东化工,2014,41(5):138-139.