切削液对深孔直线度的影响分析与应用*

2015-06-09陈振亚沈兴全辛志杰庞俊忠郭婷婷

陈振亚, 沈兴全, 辛志杰, 庞俊忠, 郭婷婷

(1.中北大学机械与动力工程学院 太原,030051) (2.山西省深孔加工工程技术研究中心 太原,03005l)

切削液对深孔直线度的影响分析与应用*

陈振亚1,2, 沈兴全1,2, 辛志杰1,2, 庞俊忠1,2, 郭婷婷1

(1.中北大学机械与动力工程学院 太原,030051) (2.山西省深孔加工工程技术研究中心 太原,03005l)

利用切削液流体Reynolds公式和其引起的钻杆弯曲变形、倾角方程,建立了深孔加工直线度误差方程,揭示了流体入口压力、钻杆转动、涡动、挤压与深孔直线度之间的关系。指出在切削稳定状态下,减小流体入口压力,增加钻杆转速、减小钻杆涡动速度或者减小钻杆挤压速度均可改善深孔直线度。设计了新型多级喷射装置,通过增设分流腔和喷射级数来降低入口压力,可有效减小深孔直线度误差。设计了挤压油膜阻尼器(squeeze film dampers,简称SFD),利用油膜阻尼力减小深孔钻杆的涡动与挤压运动,来提高深孔加工直线度。试验了多级喷射装置和SFD共同作用下的深孔直线度误差,验证了钻杆在较低流体入口压力、较小涡动和挤压作用下加工的深孔有更好的直线度,为控制深孔加工直线度误差给出新的思路及设计方案。

深孔; 直线度误差; 多级喷射装置; 挤压油膜阻尼器

引 言

长径比超过10倍的孔加工称为深孔加工,深孔加工根据钻杆的运动形式可分为钻杆旋转和不旋转两种类型[1]。深孔加工过程中,钻杆在充满切削液的狭长孔径里工作,受压、弯、扭和流体力载荷的叠加效应使钻杆的受力环境较为复杂,因此深孔加工直线度误差的研究更加困难。国内外学者都非常重视深孔直线度的研究,高本河等[2]用静态伯努利梁理论,分析了深孔直线度误差机理,提出了利用静止外力进行纠偏的理论和方法。Katsuki等[3]研究了倾斜工件、预钻削对孔偏差的影响,指出平行孔偏差随导向孔直径的增加而增加,当孔偏差随相邻孔壁的厚度达到一定值时,孔偏差形状会随之增长。Stuerenburg[4]用试验的方法研究了在深孔钻削中采用整体刀片时的孔偏差。Deng等[5-6]采用欧拉理论讨论了钻杆长度、进给量、辅助支撑位置对深孔直线度误差的影响。

以上理论很少涉及切削液对深孔钻杆的作用。笔者针对钻杆旋转的深孔加工形式,研究切削液因素对深孔直线度的影响,并设计了多级喷射装置和SFD,论述多级喷射装置通过增加分流腔与喷射级数,同时利用SFD增加油膜阻尼力,减小深孔直线度误差的方法。

1 深孔的直线度方程

1.1 深孔钻杆的弯曲变形

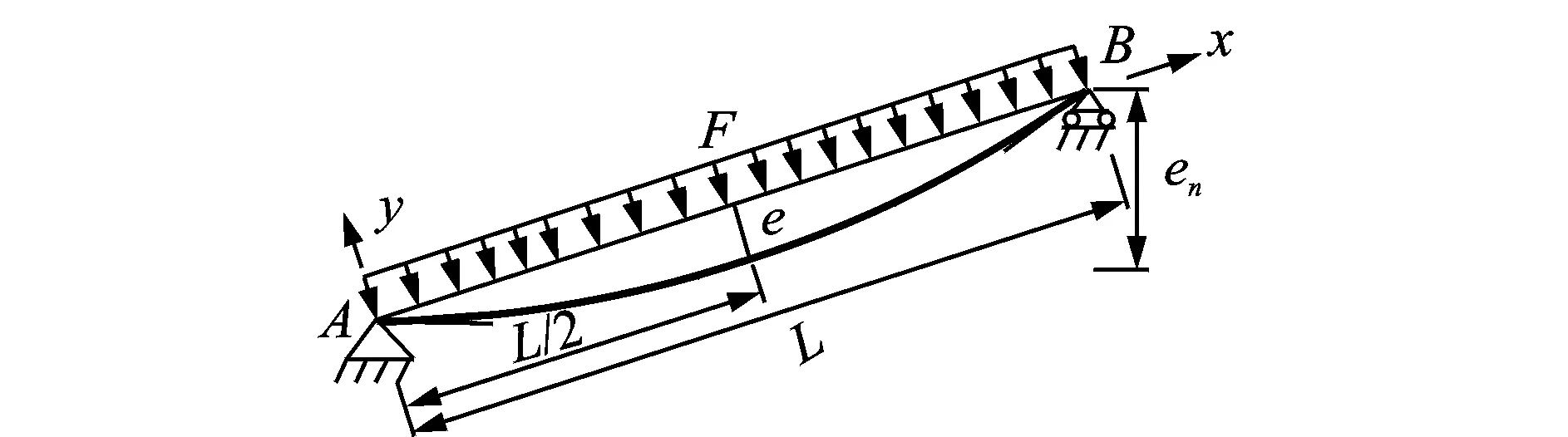

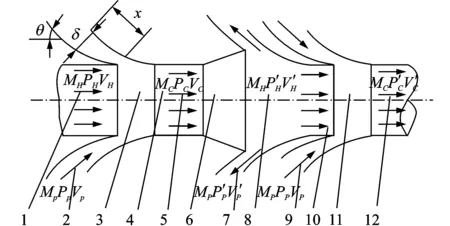

当钻杆进入切削液的作用区,切削力产生的转矩与钻杆的扭矩相平衡,对深孔加工直线度的影响较小,但切削液流体力是非线性变化的,对深孔加工直线度影响较大,因此重点考虑削液流体力对深孔加工直线度产生的影响。此时将钻杆简化为一端固定一端移动同时作用有均布载荷F的简支梁模型,如图1所示。

图1 钻杆的弯曲变形Fig.1 The bending deformation of drill bar

钻杆的挠曲线方程为

(1)

(2)

端截面转角

(3)

(4)

(5)

式(5)代入式(4)得钻杆的倾角方程为

(6)

随着进给运动,钻杆穿过工件,横向偏差会越来越突出。在任意深度的直线度误差可表示为

(7)

钻杆初始偏斜为

(8)

在孔深Xn处的偏差量为

(9)

式(6)、式(8)代入式(9)得

(10)

其中:E为钻轴的弹性模量;I为钻轴转动惯量矩;F为均布载荷;l为切削液作用区钻杆长度;en为在任意深度Xn的偏差量;ΔX为进给速度;n(Xn/ΔX)为钻杆总转数;Xn为钻削深度;in为钻杆偏转后倾角。

1.2 切削液的Reynolds方程

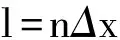

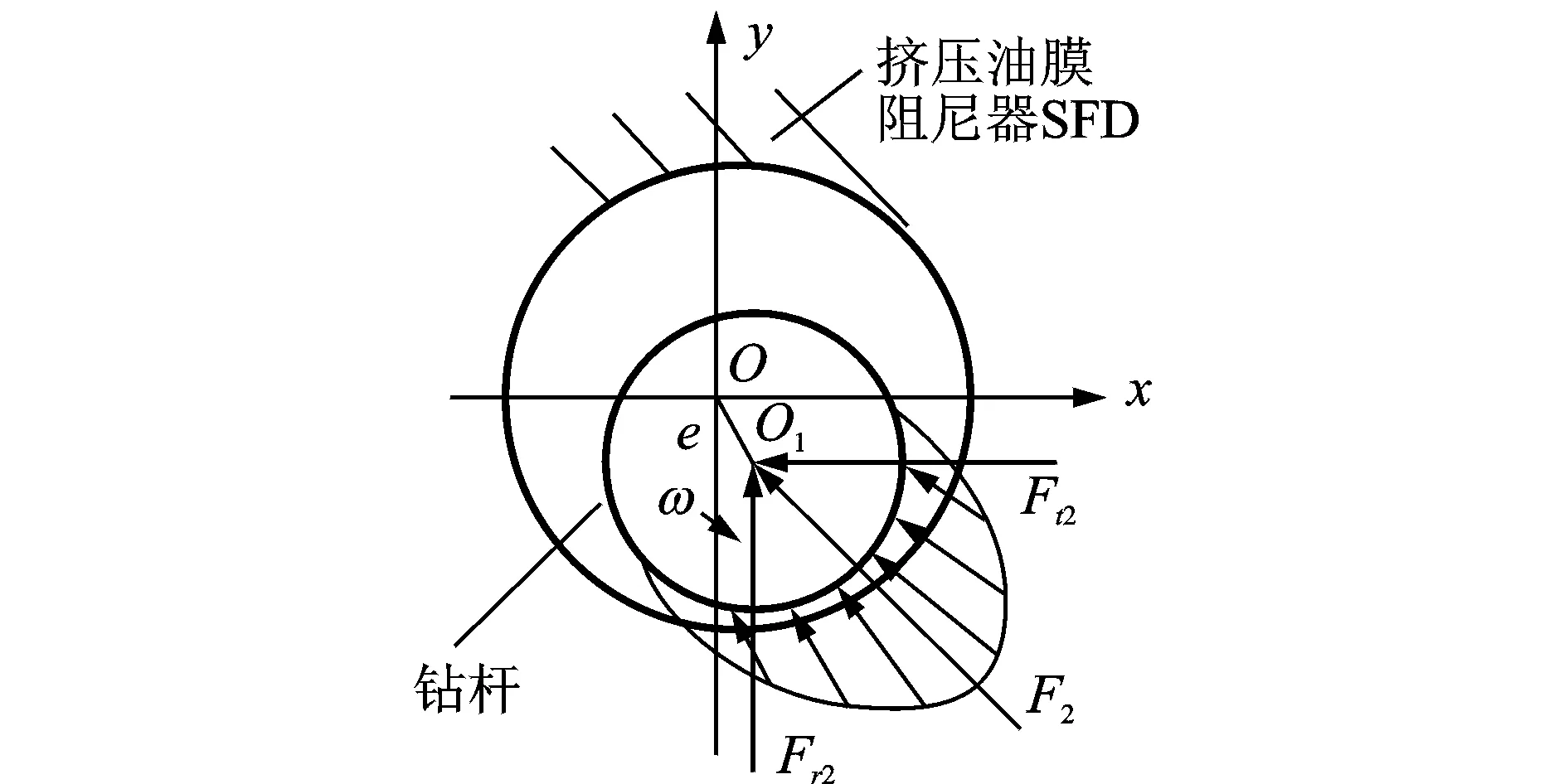

取钻杆中心截面,建立如图2所示的钻杆挤压油膜工作原理图。设有限长钻杆受力平衡时,钻杆的中心位置为O1(e,φ),钻杆所受的流体力分解为径向分力Fe和轴向分力Fφ,从最大间隙处起顺钻杆转向取θ角为周向坐标,并考虑钻杆中心位置O1(e,φ)的变化引起切削液厚度的变化[7-8],把钻杆转动时所受的切削液的流体反力看成是钻杆位移和速度的函数[1]

(11)

图2 钻杆挤压油膜工作原理图Fig.2 Work principle of drill bar squeeze film

(12)

积分得切削液压力分布

(13)

其中:

得到钻杆所承受流体作用力

(14)

(15)

将式(5),(14),(15)代入式(10)得

(16)

λ1ω,λ4ω表示切削液流体变化的惯性项,产生转动效应。λ2∂φ/∂t,λ5∂φ/∂t表示切削液流体变化的涡动项,产生涡动效应。λ3∂ε/∂t,λ6∂ε/∂t表示切削液流体变化的挤压项[9-10]。式(16)充分体现了深孔加工过程中切削液入口压力、钻杆回转力矩产生的转动效应、切削液流体涡动的失稳分力产生的回转效应、钻杆径向弹性挤压产生的回弹效应等产生的叠加效应对深孔直线度的影响。

2 深孔加工直线度误差的减小

2.1 深孔加工直线度误差的影响因素

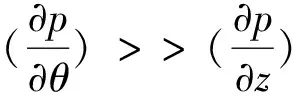

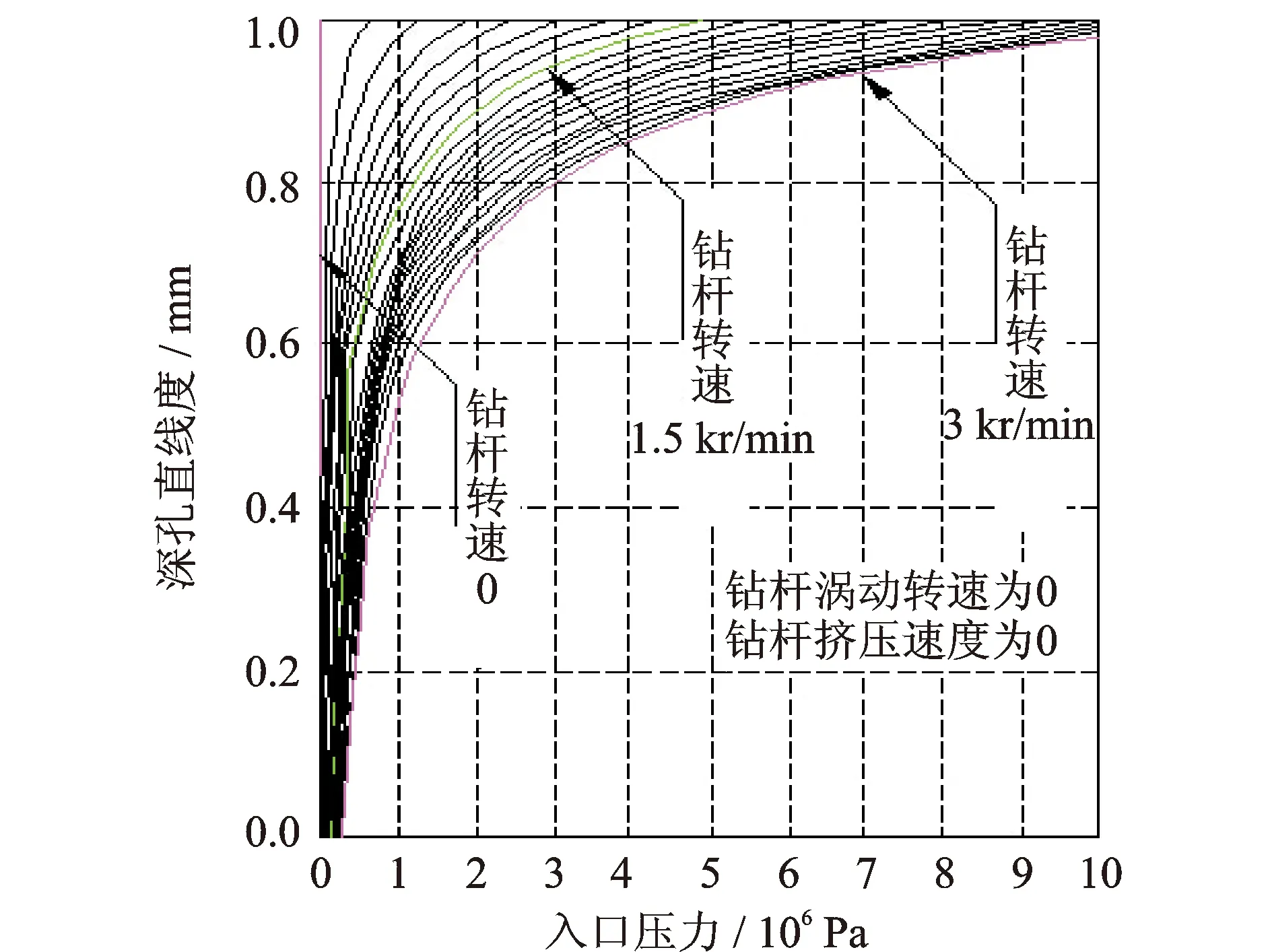

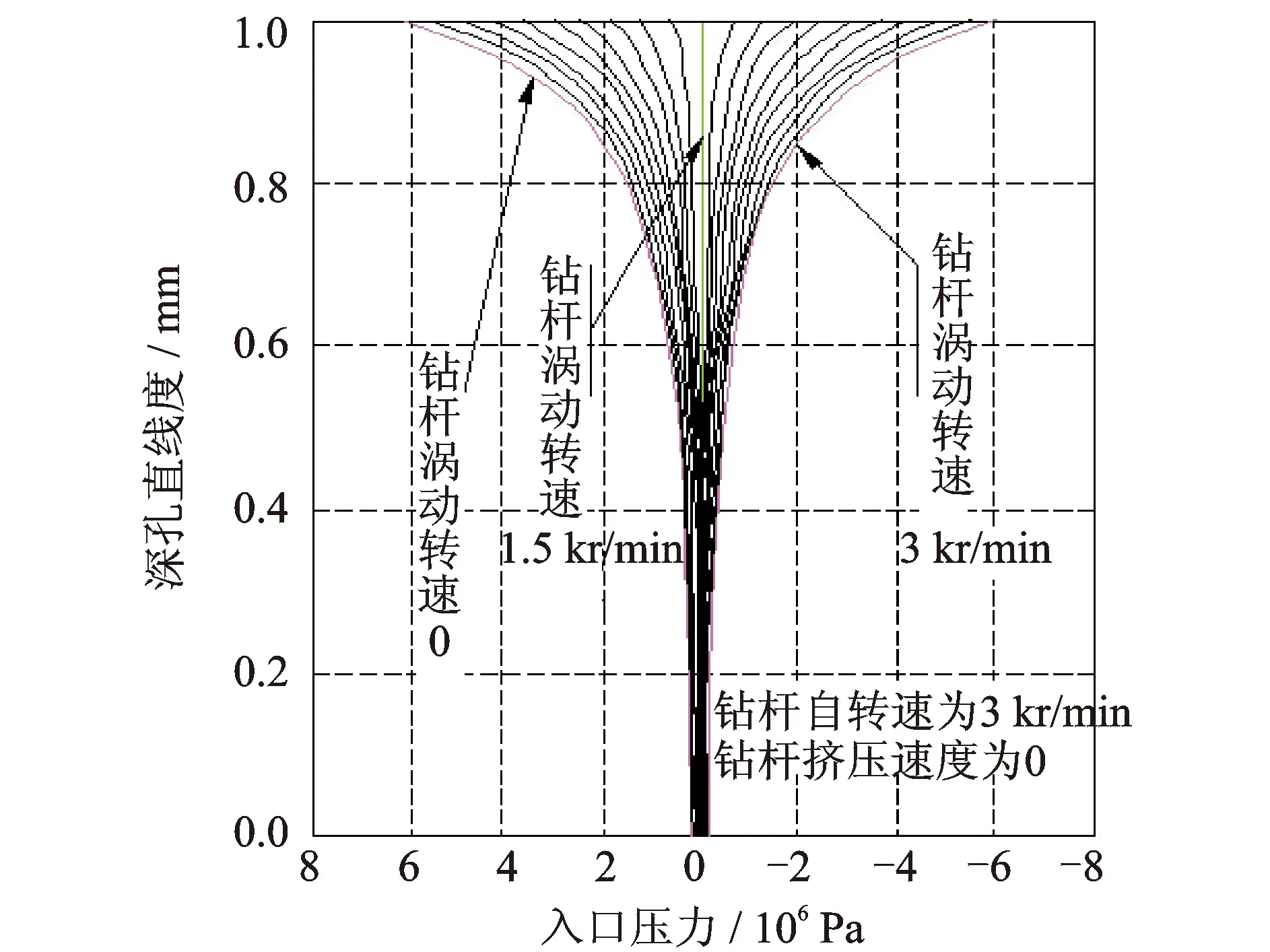

由式(16)可得到深孔加工直线度误差与切削液入口压力、钻杆转速、涡动及挤压的密切关系,如图3~图5所示。

如图3所示,在相同流体入口压力下,随着钻杆自转转速的增加,深孔直线度误差减小;在相同转速下,随着入口压力的减小,深孔直线度误差减小。如图4所示,流体入口正压力为相同正压下,随着钻杆涡动转速的减小,深孔直线度误差减小;在相同涡动转速的条件下,入口压力为正压时,深孔直线度误差随着供油压力的减小而减小。如图5所示,流体入口正压力下,随着钻杆挤压转速的增加,深孔直线度误差随之增加;在相同挤压转速下,深孔直线度误差随着流体入口压力的减小而减小。

实际深孔加工过程中,切削液供给压力大于。,在稳定切削状态下,为减小深孔直线度误差,可通过减小流体入口压力、增加钻杆转速、减小钻杆涡动速度或者减小钻杆挤压速度的方式实现。

For spatially inhomogeneous systems, electron transport can be investigated with the following hydrodynamic equations[20]:

图3 钻杆转速与深孔直线度误差Fig.3 Deep hole straightness error and drill rotation

图4 钻杆涡动与深孔直线度误差Fig.4 Deep hole straightness error and drill whirl

图5 钻杆挤压与深孔直线度误差Fig.5 Deep hole straightness error and drill extrusion

2.2 多级喷射装置的设计

多级喷射装置的原理如图6所示,不同压力的两股流体相互混合,并发生能量交换,形成一种居中压力的混合流体[11]。流体从混合腔出来进入分流腔分出两股流体,一股直接流出,一股与二级工作流相互混合,重复上述能量交换的过程。

1-排屑流;2-喷射流;3-接收腔;4-混合腔;5-压缩流;6-扩散腔;7-分出流 ;8-分流腔;9-2级工作流;10-2级引射流;11-2级接收腔;12-2级混合流

管中流动式为

(17)

喷射区压力公式为

(18)

将式(18)代入式(17)得

(19)

其中:pin为入口压力;pa为大气压力;p0为负压区压力;Q为流量;d为钻杆内径;θ为喷射角;δ为喷射间隙;x为缝隙长度。

由式(19)得,多级喷射装置通过分流腔减小入口流量Q,利用多级喷嘴多次实现能量交换,明显降低了流体入口压力pin。

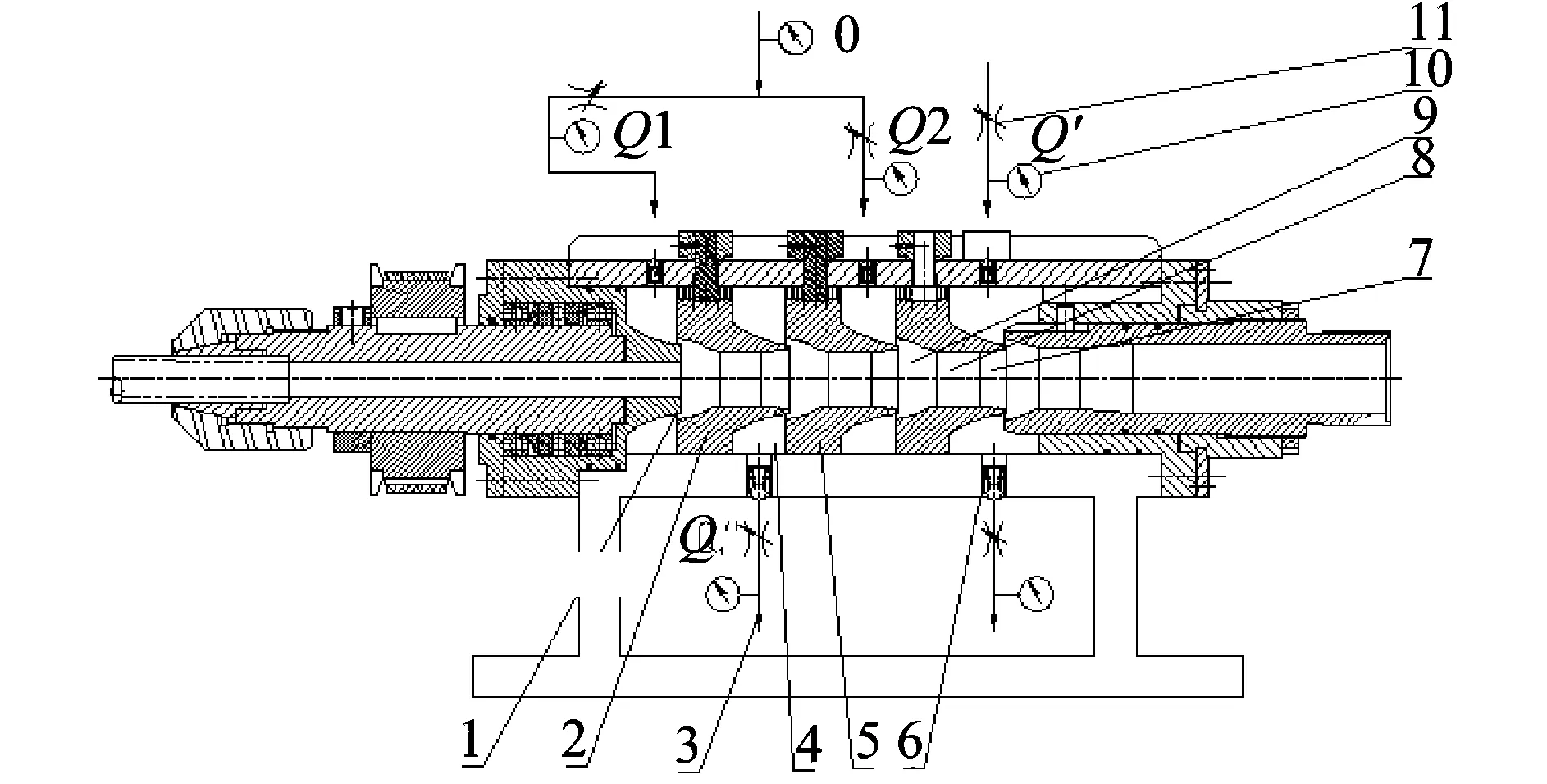

多级喷射装置如图7所示。喷嘴按照由前向后的顺序排列于支撑架的空腔内,位于前方的喷嘴后半部分外径和与其相邻且位于其后方的喷嘴的前半部分内径相配合;相邻的两个喷嘴中,位于前方的喷嘴的外壁和与其相邻且位于其后方的喷嘴的前端口以及水平筒内壁之间形成流体空间;位于前方的喷嘴的外壁和与其相邻的位于其后部的喷嘴的内壁之间形成工作喷口;水平筒的上部筒壁上开有与每个流体空间相贯通的出油口;每个分流腔均设有出油口,每个出油口所对应支路均设过油阀、流量计与分流阀。

1-喷射头;2-1级喷射喷嘴;3-出油口;4-分流腔;5-2级喷射喷嘴;6-止油阀;7-扩散腔;8-混合腔 ;9-喷射腔;10-流量计;11-调速阀

多级喷射装置通过分流腔引走级与级间的大量混合流体,利用多级喷嘴实现流体间能量的多次交换,达到降低入口压力、提高深孔加工直线度的目的。

2.3 挤压油膜阻尼器(SFD)的设计

图8是SFD原理图。图中右半部油膜对钻杆作用力的合力F2指向左上方,其分力Fr2将钻杆推向中心,是油膜弹力,周向分力Ft2则与转子进动速度方向相反,是一种阻尼力[12]。SFD因其长径比很小,可以用短轴近似理论说明,即

(20)

可求得

(21)

SFD通过给钻杆施加油膜阻尼力Ft2和Fr2,减小钻杆的涡动和挤压运动。

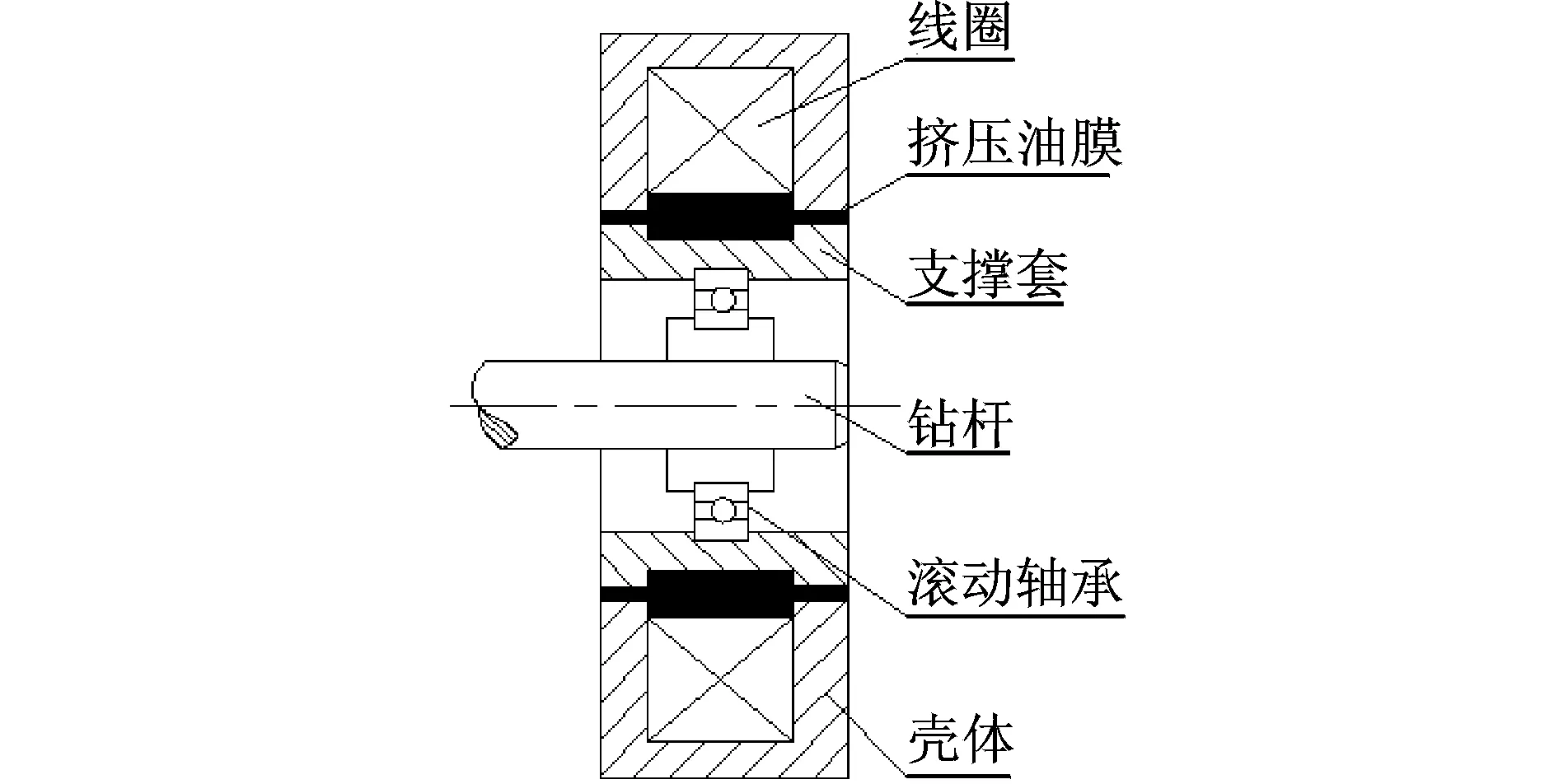

SFD的结构简图如图9所示,实物见图10。它不是直接用钻杆作为阻尼器中的轴颈,而是用一种与钻杆作同样进动和径向运动但不会自转的支撑套作为阻尼器的轴颈,这是 SFD 与一般钻杆在切削液中运动的主要区别[13]。当钻杆回转时,支承套通过滚动轴承跟随钻杆同步运动, 对两工作面之间的油膜进行挤压,产生油膜反力阻止钻杆涡动和挤压运动,来提高深孔加工的直线度。

图8 挤压油膜阻尼器原理图Fig.8 Principle of SFD

图9 SFD 的结构简图Fig.9 Structure diagram of SFD

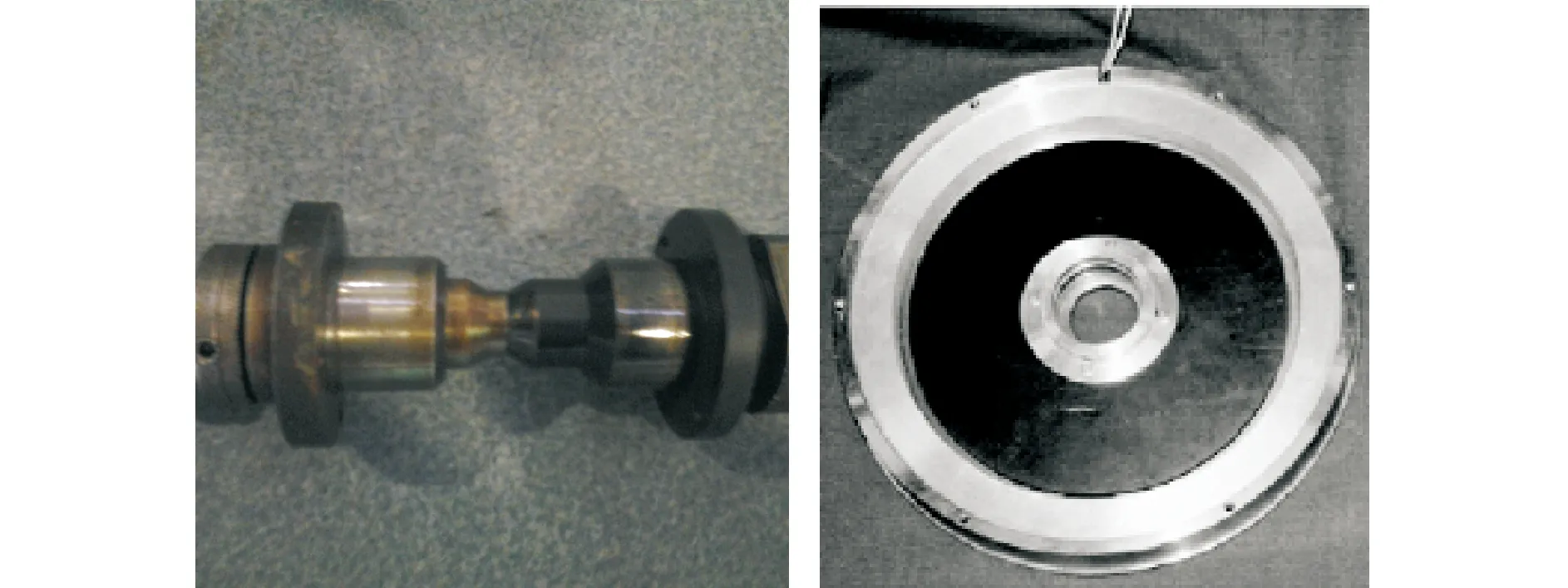

图10 多级喷射装置及SFD实物Fig.10 Multi-injection device and SFD

3 深孔直线度影响因素的试验

本试验的工件为45钢,所加工深孔的尺寸为∅30 mm×1 200 mm,研究在不同转速、涡动速度、挤压速度及入口压力条件下深孔的直线度。试验采用PSD深孔加工直线度测量装置进行测量,被测工件和装置见图11。试验设定了9组入口压力,在相同的自转速度、涡动速度和挤压速度下,进行单因素测量试验分析,共测量了近百组深孔直线度尺寸,测量与分析数据见图12。

图11 被测工件与测量装置图Fig.11 Workpieces and measurement device

图12 测量与分析数据图Fig.12 Data of measurement and analysis

实测结果显示:随着入口压力的减小,深孔直线度误差逐渐减小;多级喷射装置可通过减小流体入口压力,显著减小深孔直线度误差;稳定加工状态下,深孔钻杆转速对直线度的影响最大,其次是涡动速度,最后是挤压速度; SFD可以通过减小钻杆的涡动和挤压运动,显著减小深孔加工的直线度误差。

4 结束语

以钻杆的弯曲理论、钻杆倾角方程和Reynolds方程为基础,构建了深孔加工直线度误差方程,揭示了深孔直线度与切削液入口压力和钻杆运动状态之间的关系。指出可通过减小切削液入口压力、增加钻杆转速、减小钻杆涡动速度或者减小钻杆挤压速度的方式减小深孔加工直线度误差。设计了新型多级喷射装置,装置通过增加分流腔和喷射嘴个数,减小切削液入口压力,改善深孔加工直线度误差。论述了SFD利用油膜阻力,减小钻杆的涡动和挤压,来提高深孔加工的直线度的原理。试验证实了多级喷射装置及SFD可显著减小深孔直线度误差,为减小深孔加工直线度误差提供了新的思路。

[1] 吕延军,张永芳,季丽芳,等.可倾瓦轴承-转子系统非线性动力行为[J].振动、测试与诊断,2010,30(5):539-543.

Lü Yanjun, Zhang Yongfang, Ji Lifang, et al. Tilting pad bearings-nonlinear dynamic behavior of the rotor system[J].Journal of Vibration,Measurement & Diagnosis, 2010,30(5):539-543.(in Chinese)

[2] 高本河,郑力,李志忠,等.深孔钻削中孔轴线偏斜的纠偏理论与方法研究[J].兵工学报,2003,24(2):234-237.

Gao Benhe, Zheng Li, Li Zhizhong, et al. Theory and method of rectifying the axial deviation of holes in deep holes drilling[J]. Acta Armamentatii,2003,24(2):234-237.(in Chinese)

[3] Katsuki A,Sakuma K,Taguchi K,et al. The influence of tool geometry on axial hole deviation in deep drilling:comparison of single-and multi-edge tools[J].JSME International Journal,1987,30:1167-1174.

[4] Stuerenburg H O. Zum mittenverlauf beim tiefbohren [D].Dissertation:University of Stuttgart,1983.

[5] Deng C S,Huang J C,Chin J H.Effect of support misalignment in deep-hole straightness[J]. International Journal of Machine Tools and Manufacture,2001,41:1165-1188.

[6] Deng C S,Chin J H.Roundness errors in BTA drilling and a model of waviness and lobing caused by resonant forced vibrations of its long drill shaft[J].ASME Journal of Manufacturing Science and Engineering,2004,126(3):524-534.

[7] 胡占齐,赵武,缪磊.BTA深孔加工中流体力引起的钻杆涡动的研究[J].机械工程学报,2005,41(l):230-233.

Hu Zhanqi,Zhao Wu,Miao Lei. Research on vortex motion of BTA drilling shaft caused by hydro-force[J]. Chinese Journal of Mechanical Engineering,2005,41(1):230-233.(in Chinese)

[8] 孔令飞.深孔加工中钻杆系统非线性动态行为研究[D].西安:西安理工大学,2010.

[9] 沈兴全,庞俊忠.深孔加工关键技术研究[J].中北大学学报:自然科学版,2010,52 (6):43-46.

Shen Xingquan,Pang Junzhong. Deep hole key technology research[J]. Journal of North University of China :Natural Sciences, 2010,52 (6):43-46.(in Chinese)

[10]Chin J H,Sheu S D. Strengths and weaknesses of finite element modeling deep hole drilling as compared with beam and column equations[J]. International Journal of Advanced Manufacturing Technology,2007,32:2291-237.

[11]Е.Я.索科洛夫.Н.М.津格尔.喷射器[M].黄秋云,译. 北京:科学出版社,1977:155-180.

[12]于天彪,王伟,陈代隆,等.挤压油膜阻尼器在深孔加工中的应用研究[J].沈阳工业大学报,2001,23(5):365-366.

Yu Tianbiao, Wang wei, Chen Dailong, et al. Study on application of squeeze oil film damper in deeper hole machining[J]. Journal of Shenyang University of Technology, 2001,23(5):365-366.(in Chinese)

[13]平克斯O,斯德因李希德B.流体动力润滑理论[M].西安交通大学轴承研究小组,译.北京:机械工业出版社,1980:77-81.

10.16450/j.cnki.issn.1004-6801.2015.03.025

*国家自然科学基金资助项目(51175482);山西省研究生优秀创新资助项目(20133099);中北大学研究生科技基金资助项目(20131007)

2014-09-27;

2014-10-22

TG526

陈振亚,男,1987年5月生,博士研究生。主要研究方向为深孔加工技术及特种功能材料加工技术。曾发表《一种深孔直线度光电测量方法与应用》(《农业机械学报》2014年第24卷第12期)等论文。 E-mail:czy1393518@163.com