浅述钢结构施工中栓焊连接变形的控制方法

2015-06-08刘新华寰球工程项目管理北京有限公司北京100000

刘新华 (寰球工程项目管理(北京)有限公司,北京 100000)

1 问题的提出

钢结构用高强螺栓连接是继铆接、焊接之后发展起来的一种新型钢结构连接型式。它具有承载能力高、受力性能好、耐疲劳、自锁性能好、施工方便、质量易于控制等优点,近年来已成为钢结构制作及安装工程的主要连接手段。

某装置主管廊全部为栓焊连接。在安装中,我们按照常规的安装顺序进行操作,先进行立柱安装,再进行连系梁的安装。安装之后整个框架中立柱的垂直度偏差超差,多数情况下是由于连系梁焊接时,引起变形造成的。

2 原因分析

在施工过程中我们按照设计及规范的要求,用以下2种顺序对2列主装置管廊进行了对比试验:

第一种:立柱安装后调整垂直度—进行高强螺栓安装、初拧—调整垂直度—进行连接梁焊接—高强螺栓终拧;

第二种:立柱安装后调整垂直度—进行高强螺栓安装、终拧—调整垂直度—进行连接梁焊接;

结果两种试验效果都产生了很大的误差,立柱垂直度均超出设计及标准要求,分析主要原因如下所示:

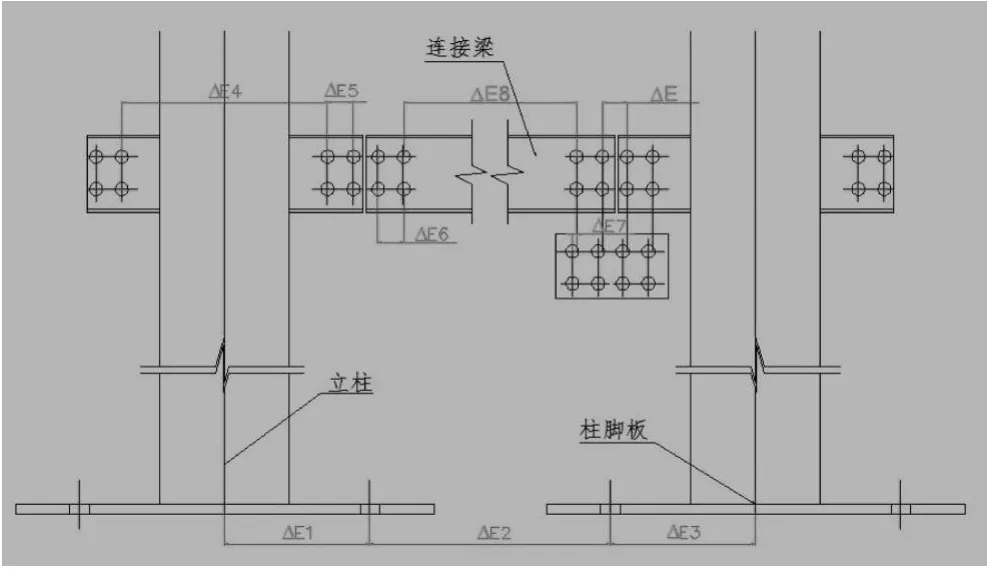

2.1 立柱在预制时,根据GB50205-2001《钢结构工程施工质量验收规范》要求,柱底板两孔之间的允许偏差为±1mm,这就造成柱底孔与立柱中心的尺寸ΔE1、ΔE3至少为1mm,相邻两组的端孔之间的距离ΔE2为±1.5mm,累计误差为:ΔE1+ΔE2+ΔE3=2.5mm。

2.2 根据GB50205-2001《钢结构工程施工质量验收规范》制孔要求,任意两孔之间的允许偏差为1mm,即ΔE4、ΔE5、ΔE6、ΔE8均为1mm(其中不考虑牛腿焊接时的误差),累计误差为:ΔE4+ΔE5+ΔE6+ΔE8=4mm。

2.3 在两摩擦面的连接板上,根据GB50205-2001《钢结构工程施工质量验收规范》制孔要求,任意两孔之间的允许偏差为1mm,即ΔE7为1mm。

2.4 综合以上数据分析:

累计误差ΔE=ΔE1+ΔE2+ΔE3+ΔE4+ΔE5+ΔE6+ΔE8+ΔE7=7.5mm

所以很明显造成连系梁与牛腿之间,高强螺栓不能顺利、自由穿入。

3 现场试验过程简述

3.1安装时进行扩孔处理

根据GB50205-2001《钢结构工程施工质量验收规范》6.3.7条规定:扩孔数量应征得设计同意,扩孔后的孔径不应超过原螺栓直径的1.2倍。在第一列主装置管廊就采用这种方法进行了修改。但是在安装过程中,如果连接梁的螺栓孔有一个不对中,就会影响整个连接牛腿及连接板,从而导致扩孔的数量是非常大,会影响整根梁的连接质量及增加现场的工作量。

3.2 安装后进行连接梁的调整

鉴于上述扩孔数量过大,浪费时间,耗费人力。对于第二列主装置管廊我们采取了另一种方法即对立柱连接梁的牛腿进行修改。在保证立柱垂直度和高强螺栓顺利安装的情况下,调整立柱牛腿的焊接间隙。这种方法虽然可行,但效果不是很好。所以该方法也不能解决“质”的问题。

4 解决方法及对策

经过对现场试验数据的分析总结,解决方法如下:

4.1 设计方面

设计图纸是最为重要的方面,因为设计在选择连接方式时,就已经决定了在今后施工中的弊端,所以改变连接方式是最根本的解决办法。

4.2 施工扩孔

连接件在预制厂预制加工时要扩孔施工,可能改变设计连接方式就会改变设计的初衷,所以我们选择加大螺栓连接孔的方式,这也是解决栓焊连接变形最直接的办法。

4.2.1 扩大柱底板的螺栓孔;

扩大柱底螺栓孔就能在柱底板的偏差上有所调整,就能控制ΔE1-ΔE3的安装精度,于是我们采用对柱底板扩孔的办法,适当调整连接梁的高强螺栓连接孔,最后得垂直度在允许误差范围之内,符合设计及规范要求。

4.2.2 扩大高强螺栓孔;

扩大高强螺栓孔,就能在连接梁与连接牛腿之间的偏差上有所调整,就能控制ΔE4-ΔE7的安装精度。

4.3 改变安装顺序

改变安装方式是最有效、最可行的一种方式,既能控制误差,确保安装精度,又能省时省功,选用这种方式是现场施工中最切合实际的。安装顺序如下:

4.3.1 立柱、连接梁、连接牛腿及连接筋板等半成品制作,散件发货到现场,并在立柱上打好标高线;

4.3.2 先进行单根立柱的安装,并用经纬仪调节垂直度,使其在允许误差范围之内;

4.3.3 把连接梁、连接筋板及牛腿进行地面组合,一起安装,利用牛腿与立柱的焊接间隙控制误差(若连接牛腿在立柱腹板安装可先安装一端)。

5 结语

栓焊连接是双重抗剪和双重抗压,非常稳定;但也存在它的弊端,在施工中要求的精度非常高,施工难度比焊接大,尤其是在修改时更显的费时费功。栓焊连接虽然是钢结构施工中一个小小的环节,以上对高强螺栓连接产生的误差的原因做了具体的分析,也能从根本上解决施工的难处,希望对以后的施工能有所帮助。