汽车推力杆热铆接质量控制及工艺设计研究进展

2015-06-07杨成龙冯再新舒睿昶

杨成龙,冯再新,舒睿昶

(中北大学 材料科学与工程学院,山西 太原 030051)

汽车推力杆是空气悬架导向机构的重要零件之一,承受车身横向和纵向两方面的载荷以及汽车在不同路况上复杂的扭矩,能够定位车桥之间以及车桥和车架之间的相对位置,提高车辆横向的稳定性,推力杆强度的好坏直接影响到汽车行驶过程中的安全性[1]。热铆接是推力杆连接方式的一种。铆接过程中容易出现球头轴与套管贴合不良的情况,这是由于铆接工艺精度不够而致,会导致推力杆在实际工作过程中产生扭转、滑移现象。

早期已有很多学者对推力杆热铆接工艺进行研究,但在实际应用中,通过理论分析得到的物理模型和经验公式会受到实验条件以及经验公式的应用条件等多种因素限制,对提高铆接质量有很大影响,且实验成本较高。有限元分析法的引入对解决热铆接问题提供了有利条件[2]。本文从热铆接研究方法以及工艺参数方面综述了近年来对推力杆热铆接质量控制和工艺优化方法,从热铆接工艺参数的精度控制以及实验方法方面分析了目前推力杆热铆接质量优化的发展方向。

1 推力杆连接方式和热铆接工艺

推力杆的连接方式主要分为螺纹连接、焊接和热铆接。早期使用螺纹连接是为了方便调节杆部长度,但由于受螺纹加工工艺制约,会出现螺纹滑丝、松动以及螺纹断裂等问题,不适合批量生产。张俊荣、廖勇[3]等通过使用相位摩擦焊接工艺试制了汽车推力杆,该工艺具有生产效率高、焊接表面不易氧化、产品质量一致性好、制造成本低等特点。李建林[4]等通过热铆接方法将推力杆球头和套管压合,该工艺既能满足推力杆组装强度,具有一致性好、稳定性高、生产效率高、可有效缩短生产周期等特点,在高级客车、重型载重汽车上的推力杆组装上得到了广泛应用。

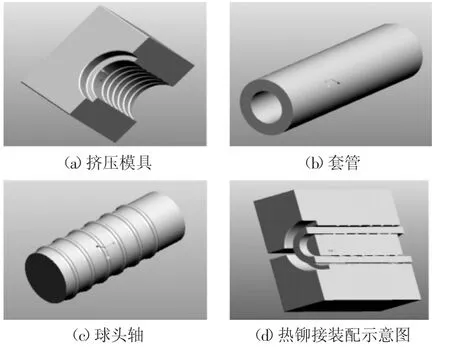

推力杆热铆接是根据球头轴波纹咬合尺寸制成专用模具通过压力机使套管和球头紧密啮合,如图1所示,1a为专用压制模具,1b为需要加热的套管,1c为具有特制波纹的球头轴。最终通过压力机加压完成铆接,模具零件装配后如1d所示。

图1 热铆接模具及零件示意

2 推力杆热铆接工艺控制

推力杆在热铆接过程中,对球头轴的波纹数量、波纹尺寸、套管内外径尺寸、加热温度以及压力机压力等参数精度要求比较高,在热铆接挤压完成后,套管内外径在空气中冷却过程中都发生收缩,会对球头产生正压力,力的大小取决于球头和套管之间的摩擦系数和接触面积[5],所以波纹尺寸、铆接温度以及冷却后收缩变形量的精确控制对于推力杆热铆接来说是质量控制的关键。

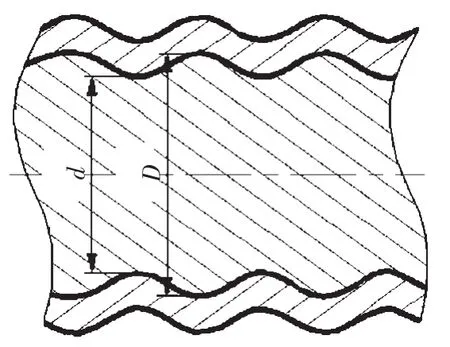

2.1 物理建模分析

很多学者已经对推力杆热铆接参数进行过理论推导。邓勇[6]等对热铆接完成后的物理分析进行了不同程度的研究,以理论力学的方法分析热铆接完成后波纹数量n、波纹尺寸D、d(图2)以及球头杆部和套管接触面积之间的相互关系。这种方法简单,只能粗略计算出波纹大概的数量,且铆接完成后套管内外径的收缩量不易精确控制,导致套管对球头杆部的抱紧力计算与实际情况有很大差别。同时,这种方法可以与实验、有限元数值模拟进行对比,来验证模拟的可靠性。

图2 套管与球头贴合示意

2.2 有限元数值模拟分析

有限元技术在推力杆结构优化以及设计、仿真方面得到了广泛应用[7]。目前常用的对推力杆总成分析的 CAE 模拟软件有 ABAQUS、Hyperworks、ADAMS、ANSYS等[8],采用有限元法对推力杆总成进行建模,对模型进行适当的简化以及几何清理,有利于网格的划分且容易保证网格质量,可以高度自动化地得到所需实验结果[9],有效避免了传统物理建模分析的复杂性。此外,有限元分析法的实际工作特性在实验过程中得到了充分体现,能够根据实际生产所要求的不同材料、不同结构以及不同工作环境来设置合理的边界条件、材料属性以及载荷的施加[10]。推力杆热铆接中,铆接贴合状况与球头杆部波纹尺寸、数量、精度以及套管内外径的收缩量有关,所以会受到模拟方法、模拟精度的影响。

一般通过Pro/E建模并且调整模拟前本构模型的尺寸,然后读入到CAE模拟软件中。也可以直接在分析软件(ABAQUS,ANYSY)[11]中建模并分析。判断铆接贴合状况是否良好,可以直接观察热铆接完成后模型剖面的铆接情况,并结合软件得出的数据来具体分析。江洪[12]等借助于ANSYS Workbench的双向同步传输功能,建立与Pro/E模型参数同步更新的ANSYS有限元模型,结合DesignXplorer/TV模块对采用不同方案铆接完成后的推力杆进行优化结果分析,提高了产品设计效率。张俊荣、曾晶晶[2][13]等使用ABAQUS分析了套管最大应力位置,优化了套管内外径尺寸。张红红[14]等通过ADAMS与ABAQUS联合,对客车推力杆进行仿真以及模态分析得到杆部承受动态载荷的重要参数。在计算机模拟过程中虽然考虑了对波纹数量、尺寸以及套管的内外径对铆接强度的影响,但是忽略了铆接过程中温度变化以及模拟时间和模拟精度对铆接状况的影响。

2.3 铆接温度的控制

铆接温度的控制在推力杆热铆接过程中是很重要的,可以认为是一种锻造的热加工。铆接温度的大小直接影响到铆接后推力杆杆部的抗扭转力矩,加热温度增加导致抗扭转力矩的相对提高,又由于推力杆材料的限制,加热后套管组织性能会发生很大变化,加热温度不能过高,否则金属组织会产生粗大晶粒,甚至发生过热、过烧现象[15]。温度也不能过低,否则会产生大量残余应力,破坏钢的机械性能,最终在挤压过程中发生破裂,所以铆接温度必须控制在一个合适的范围内。铆接过程中温度变化最大的三个阶段为:套管加热阶段、加热后在空气中温度变化阶段、铆接时温度变化阶段。每次温度变化都会产生体积变化,铆接过程中,加热后的套管会不断向球头以及四周辐射传热,从而导致球头杆部线性尺寸增大,套管线性尺寸减小,套管与球头之间形成越来越大的贴合力。李建林[3]等通过实验验证对某推力杆使用20钢套管铆接,实验得出热铆接加热速率以及材料再结晶温度,分析了铆接后的金相图,确定出套管的加热温度。张俊荣[16]等通过使用ABAQUS对Q345C套管和45钢套管进行铆接模拟得出了铆接温度以及优化后的热处理方式。这种方法虽然能找出比较实际的铆接温度,但相对于模拟,实验成本较高且周期较长。

2.4 试验验证方法分析

推力杆热铆接的工艺过程较为复杂,涉及到很多工艺特点,推力杆断裂事件也时有发生,所以必须通过理论分析和大量的试验来验证推力杆的铆接部位是否合格。一般是将铆接好的推力杆安装在客车或重载客车上,经过实际道路试验后观察车辆在行驶过程中是否发生推力杆扭曲、滑移或者断裂现象[17]。李建林[18]等将随机抽取的6根热铆接推力杆经过扭转、拉压试验来观察是否产生滑移和转动,并且将组装好的推力杆安装在重型客车上,经过50km的实际试验后观察,未发现扭转和滑移。此外,铆接推力杆安装在新车上在运输过程中也要注意固定方式,以免对推力杆产生运输过程中的疲劳受损。白培谦[19]对某重型自卸车推力杆断裂事故使用微观断口、化学成分进行了分析,指出在新车运输过程中要固定后桥,从而避免后桥悬空震动导致相关零件损坏。

3 结束语

推力杆热铆接工艺的质量控制直接关系到推力杆稳定性和安全性,精确控制铆接工艺中的各项参数一直是热铆接过程中的难点,近年来各国学者针对这一研究取得了较大进展,也产生了很多研究成果[20]。目前,随着空气悬架汽车和重载货车的快速发展,热铆接推力杆得到广泛应用,但新问题也随之出现。总体来说,仍需从以下几方面进行深入研究:

(1)数值模拟方法在热铆接过程中其温度控制的精确度还不够高,这会影响到后续对组织性能以及铆接压力的分析,有待找出一种对铆接温度精确控制且较为系统的数值模拟方法,加快试验进程。

(2)目前对套管内外径的精度控制已经得到重大突破,但对不同材料套管的内外径在加热后的收缩量控制仍是薄弱环节,它直接影响到铆接完成后对球头轴贴合力的大小,有待进一步研究。

(3)铆接完成后会产生球头杆和套管贴合不良的现象,这是由于受到球头轴波纹尺寸、波纹数量、铆接温度的影响,所以温度的控制和推力杆的尺寸参数必须相互配合,需要结合数值模拟、理论分析以及大量的试验验证综合进行。

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2007.

[2]沈振杰,冯再新,王 剑.重型汽车推力杆球头精密挤压成形过程数值模拟[J].锻压装备与制造技术,2014,49(2):51-55.

[3]张俊荣,廖 勇,言建文,等.汽车推力杆的相位摩擦焊接工艺研究[J].汽车技术,2013,(2):56-59.

[4]李建林,张俊荣,林 胜,等.汽车推力杆热铆接工艺设计[J].客车技术与研究,2008,(5):38-40.

[5]徐 灏.机械设计手册(第2版)[M].北京:机械工业出版社,2001.

[6]张俊荣,李建林,邓 勇,等.40t重型汽车平衡悬架用推力杆的强度设计[J].汽车技术,2008,(3):19-22.

[7]包 立,丁 桦,梅瑞斌.圆形等通道转角挤压过程三维数值模拟[J].锻压装备与制造技术,2012,47(1):72-75.

[8]赵 军,易际明.基于数值模拟的厚板精冲挤压过程数值分析[J].锻压装备与制造技术,2011,46(4):71-73.

[9]XIAO Q Z,KARIHALOO B L.Implementation of hybrid crack element on a general finite element mesh and in combination with XFEM[J].Computer Methods in Aoolied Mechanics and Engineering,2007,196:1864-1873.

[10]QIAN L,JIAN C Z,ZHAO B.Fatigue life prediction of a rubber mount based on test of material properties and finite element analysis[J].EngineeringFailureAnalysis,2009,16:2304-2310.

[11]Dassault systemes simulia corporation.Abaqus analysis users manual volumeIII[OL].Province,RI,USA:Dassault systemes simulia corporation,2009:1-25.

[12]江 洪,成中书,张 丛,等.空气悬架导向机构总想推力杆的优化设计[J].机械设计与制造,2010,(6).

[13]曾晶晶,卜继玲,刘 羽.某型汽车推力杆结构与疲劳性能分析[J].客车技术与研究,2011,(4):2-5.

[14]张红红,陈昆山,等.空气悬架V型推力杆静动态特性分析[J].拖拉机与农用运输车,2009,36(3):40-42.

[15]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1990.

[16]李建林,张俊荣,朱锦荣.空气悬架用推力杆球铰结构与特点[J].客车技术与研究,2010,(1):20-22.

[17]唐憬憬,邓楚南.空气悬架导向机构对汽车操作稳定性的影响[J].轻型汽车技术,2008.

[18]李建林,张俊荣,朱锦荣,等.空气悬架用推力杆球铰结构与特点[J].客车技术与研究,2010,(1):23-25.

[19]白培谦.重型汽车中后桥推力杆断裂分析[C].陕西省机械工程学会理化专业委员会第八届年会论文.2009.

[20]张长江,唐志刚.商用车推力杆优化设计分析[C].2010年中国汽车工程学会年会论文集.2010:17-23.