不锈钢地铁车辆侧墙焊缝缺陷率分析

2015-06-07巨建民张书娜

巨建民,张书娜

(大连交通大学 土木工程学院 , 辽宁 大连 116028)

不锈钢地铁车辆侧墙焊缝缺陷率分析

巨建民,张书娜

(大连交通大学 土木工程学院 , 辽宁 大连 116028)

由于非熔透型激光叠焊工艺的局限性,侧墙焊缝处会产生内外钢板局部未焊透的现象即焊缝缺陷.为研究这种焊缝在不同缺陷率下的拉剪强度及其对车体静强度的影响,结合某不锈钢地铁车辆激光焊车体,通过建立不同焊缝缺陷率的车体有限元模型,分析各个工况下不同焊缝缺陷率的车体侧墙焊缝剪应力的变化,以此确定在静载工况下不锈钢激光焊车体侧墙焊缝缺陷率的限值.

不锈钢车体;激光焊;焊缝缺陷;有限元;强度

0 引言

近年来,我国城市轨道交通高速发展,城市地铁车辆因为其安全稳定的运行特征和节能环保的优势而备受关注.不锈钢车辆具有强度高、寿命长、安全性好、耐腐蚀性好、耐高温、较低的维修费用等优点,在国内外的地铁车辆中得到广泛应用[1].车体焊接是不锈钢车辆制造最重要的工序之一,大部分不锈钢车体采用电阻点焊的组装方式,该种结构密封性差、外观水平不高,且由于焊点较多,外板表面会呈现凹坑状等缺陷[2].采用非熔透型激光叠焊技术代替传统的电阻点焊,可以改善不锈钢车体的外观效果,提高车辆的承载能力.激光焊是利用激光束照射在与侧墙外板内侧搭接的骨架上,通过控制输出,使激光束未贯穿外板表面而完成局部熔透的焊接[3].激光焊技术因焊缝的强度高、焊接变形小、产生焊接热少、焊缝宽度小、生产效率高等优点在生产不锈钢车辆中并获得实际应用.

激光焊虽然能够较好地控制不锈钢的焊接变形,但因其焊后焊缝检测困难,开焊补焊比较困难,激光焊技术主要应用于侧墙部位.由于施工工艺的局限性,侧墙焊缝容易出现虚焊,即焊缝长度上两侧钢板会出现局部未熔合的现象,形成所谓“断续分布”的焊缝成型.对于这种有缺陷率的焊缝,其拉剪强度以及其对车体静强度有何影响,我们尚不清楚.本文依据我国国内某型不锈钢车辆作为分析对象,主要研究焊缝存在不同缺陷率条件下不锈钢激光焊车体侧墙结构强度的数值分析,对侧墙焊缝剪应力进行综合评估,确定在保证车辆强度及安全性的前提下焊缝缺陷率允许的最大容限.

1 车体结构特点

该车型是为国内某市设计的一种新型焊接方案的地铁车辆.该车体结构采用薄壁筒型整体承载结构,由底架、侧墙、端墙和车顶组焊而成.底架由牵引梁、端梁、枕梁、边梁和波纹地板等部件组成,在底架牵引梁和枕梁位置均使用了碳钢材料,车体的牵枕缓部件和碳钢边梁由耐候钢(09CuPCrNi-A)组成,其余构件均由不锈钢SUS301L焊接而成.侧墙采用非熔透型激光叠焊技术,先将横梁置于外墙板之上将横梁与外墙板相连;再将立柱置于横梁之上将立柱和横梁连接起来.端墙由端墙横梁、端墙立柱、连接板组成.

2 车体有限元模型和侧墙焊缝模型的建立

2.1 车体有限元模型的建立

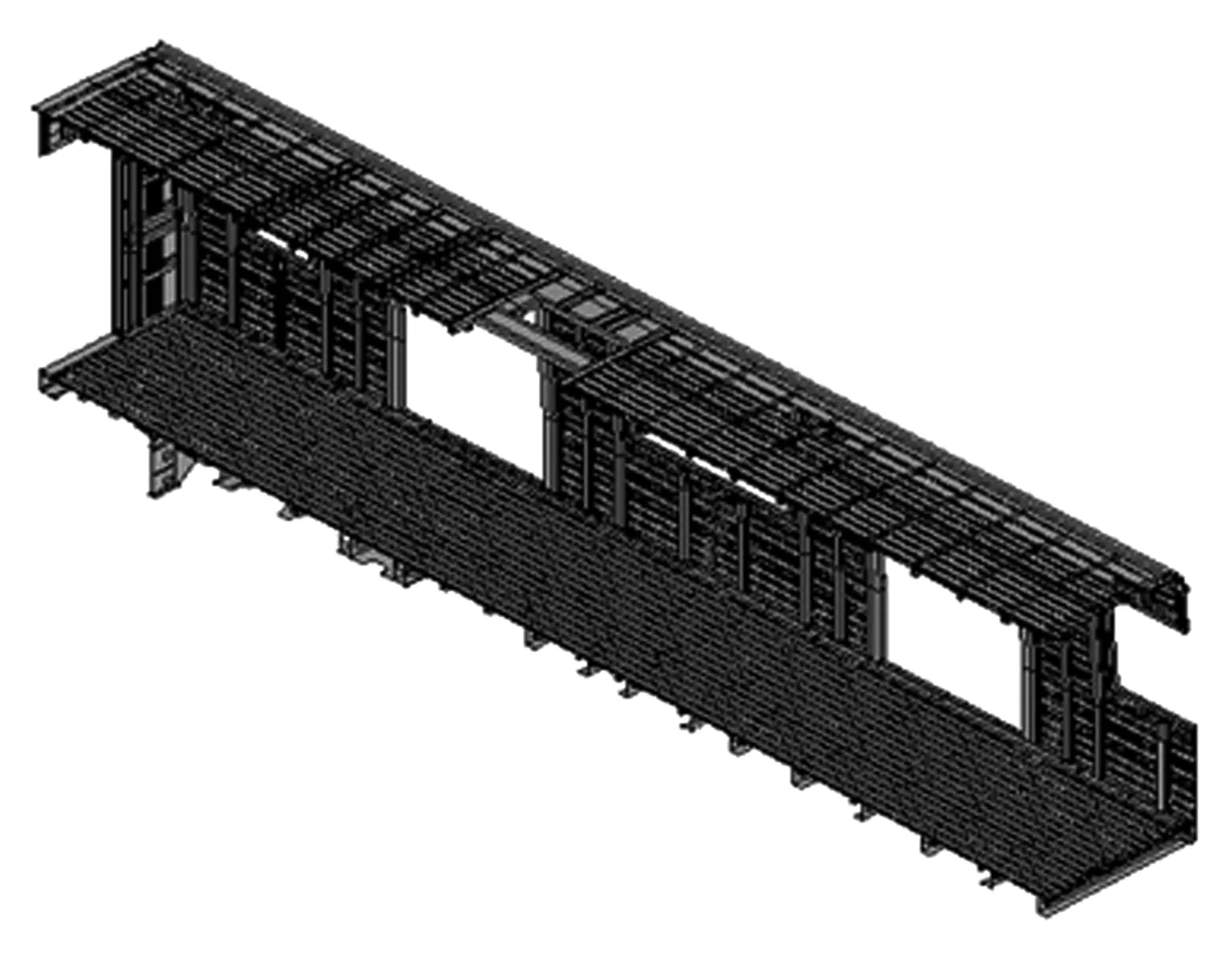

分析不锈钢车体的结构特点并建立车体的有限元模型,考虑到车体除底架横梁分布略有差别外,其余基本对称,对于对称荷载工况均采用1/4车体模型,少数非对称荷载工况采用了全车模型进行模拟计算.根据各部件的力学性能,在几何模型的基础上进行结构离散,不锈钢车体的零部件基本是薄壁构件,车体钢结构全部采用壳单元进行离散.焊缝缺陷率为0%的1/4车体计算模型大约有45万个壳单元,整车模型大约有152万个壳单元.侧墙焊缝缺陷率为0%时的1/4车体有限元模型如图1所示.

图1 1/4车体钢结构有限元模型

2.2 车体侧墙焊缝模型的建立

对于不锈钢点焊结构车体焊点可以以相关节点的耦合和约束方程进行模拟[4],但对于焊缝不同缺陷率的激光焊车体,为了研究焊缝处应力剪力的分布及大小,激光焊侧墙的焊缝必须以实体组建.

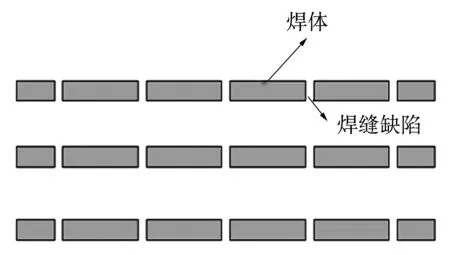

实际的焊缝处焊体是十分细小的,厚度不足1 mm.若在建模时按实际尺寸构建焊缝,会导致车体焊缝的有限元单元的严重畸形,造成较大误差.为了解决这一问题,我们将焊缝的宽度增加到2 mm,而通过焊缝等效弯曲刚度的方法取得一个计算厚度,再通过折算即可获得焊缝剪应力的实际值.在设计施工中,激光焊侧墙采用断续焊的焊接方式,即焊接50 mm间隔50 mm再焊50 mm.侧墙外板与内板的焊缝的分布图如图2所示.

图2 车体侧墙内外板焊缝分布图

2.3 车体侧墙焊缝缺陷的设计

激光焊侧墙焊缝缺陷产生与分布式一般来说是随机的,但目前用随机的方法研究焊缝缺陷率对车体强度的影响很难实现.故采用定量的方法来研究焊缝缺陷程度对车体强度的影响.根据实际工程中发生的焊缝缺陷情况,对缺陷做了定性布置,分别选取0%、5%、10%、30%、50%等五种不同缺陷率进行数值分析.在长50 mm的焊缝上,分别依次删除5个0.5 mm、5个1 mm、5个3 mm、5个5 mm实体来模拟5%、10%、30%、50%等不同的焊缝缺陷.焊缝缺陷率为10%的设置模型如图3所示.

图3 焊缝缺陷率为10%的焊缝分布图

3 载荷工况的确定

根据车体设计参数,依据欧洲标准 EN 12663:2000《铁道应用-轨道车身的结构要求》[5- 6],并考虑地铁车辆的实际运行状态,确定了以下几种主要的计算载荷和计算工况:

工况1:整备状态下的垂直静载工况;

工况2:垂向定员工况+800 kN纵向压缩荷载工况;

工况3:垂向定员工况+640 kN纵向拉伸荷载工况;

工况4:车身腰带高度纵向压缩300 kN压缩工况;

工况5:车顶上边梁端部150 kN压缩工况;

工况6:单端提升工况;

工况7:三点支撑工况;

工况8:支撑位扭转荷载工况.

4 侧墙焊缝剪切强度的数值分析

对于不锈钢车体激光焊侧墙来说,焊缝主要用于连接相互叠层分布的不锈钢板,焊缝的剪切强度尤为重要[7].焊缝由于缺陷的存在可能会导致焊缝局部应力增大,使焊缝的承载能力下降,从而影响整车的强度.为研究焊缝剪切应力随焊缝缺陷率变化的情况,就必须对焊缝的剪切强度进行校核.

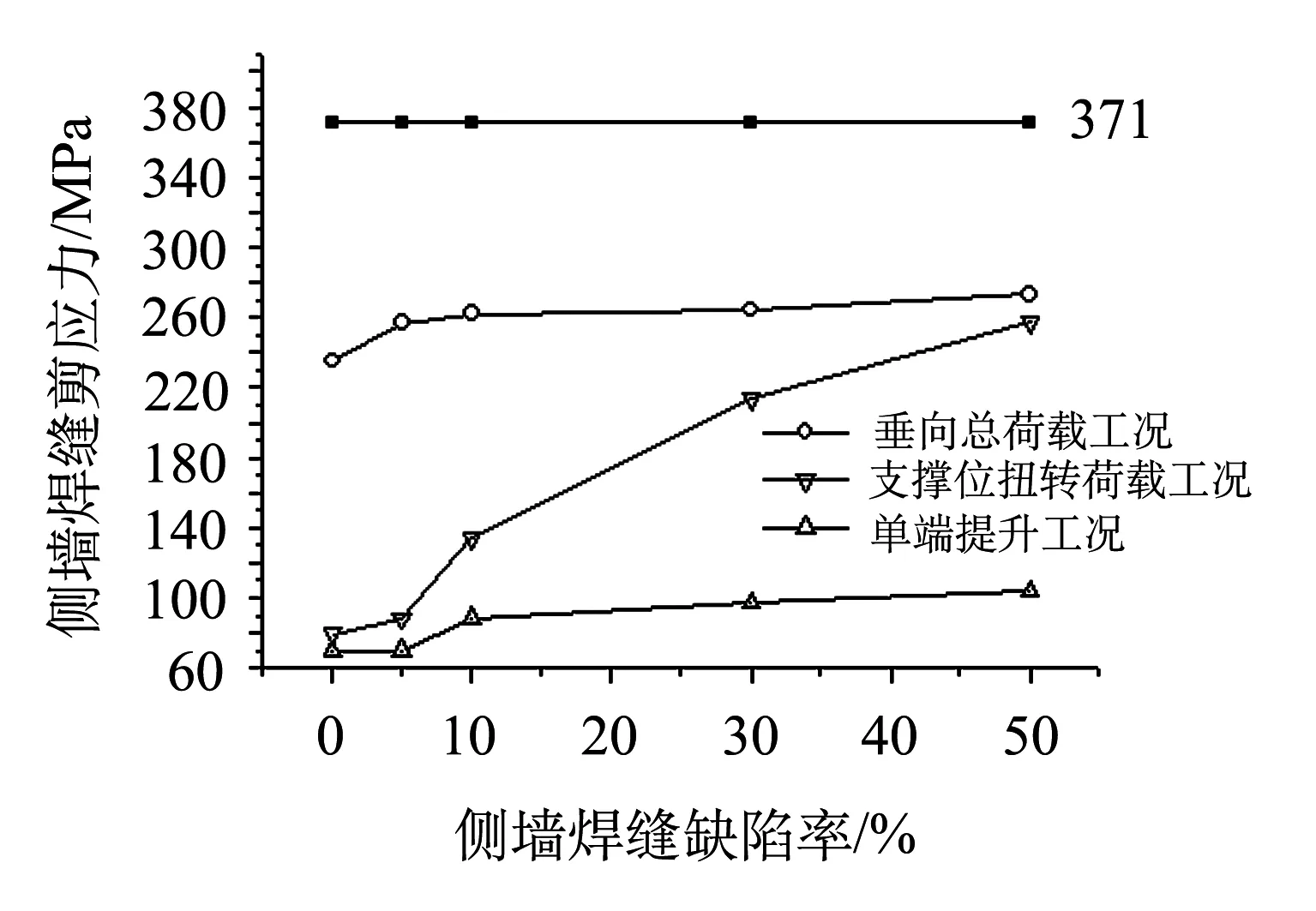

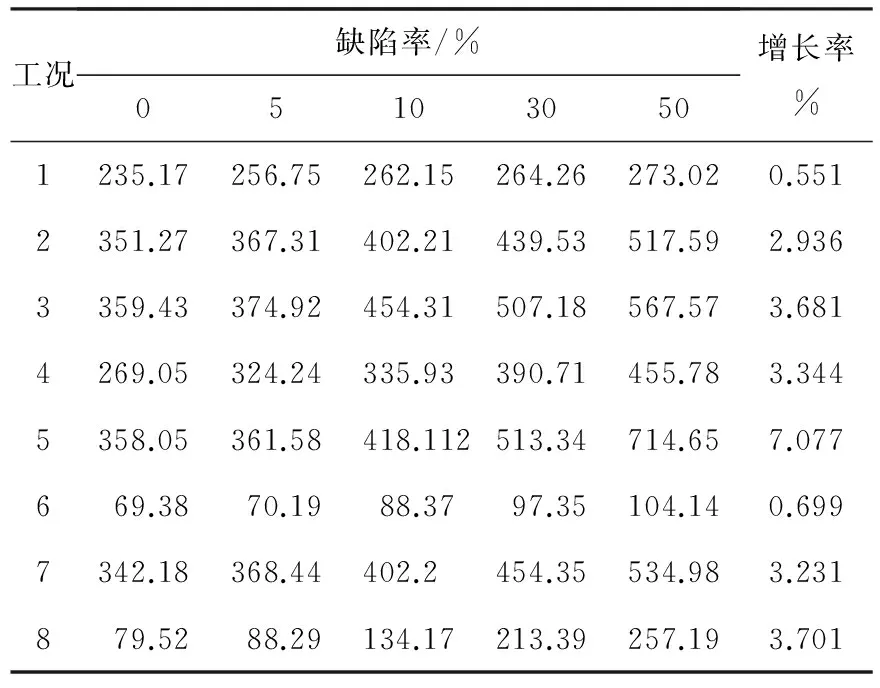

不锈钢焊缝剪切强度与钢板厚度有关,参照EN15085-3标准中钢的电阻点焊接头的最低拉剪力[8],当1.5 mm SUS301L-DLT+0.6 mm SUS301L-MT两种不锈钢钢板焊接时最小拉伸剪切力为6.68 kN;而1.5 mm SUS301L-DLT +1.5 mm SUS301L-DLT两种不锈钢钢板焊接时,其最小拉伸剪切力为18.8 kN.根据标准焊接试件焊缝的几何尺寸,将上述容许拉剪力换算成容许剪应力分别为:当1.5 mm SUS301L-DLT+0.6 mm SUS301L-MT两种不锈钢钢板焊接时,其剪应力极限强度为371 MPa;而1.5 mm SUS301L-DLT+1.5 mm SUS301L-DLT两种不锈钢钢板焊接时,其剪应力极限强度为1 044 MPa.我们重点分析了侧墙外板与内板(1.5 mm SUS301L-DLT +0.6 mm SUS301L-MT)的焊缝在8种不同工况下的最大剪应力的变化情况,可知侧墙焊缝剪应力变化幅值较大,其对缺陷率的敏感性较强.

由图4可知,在垂直总荷载工况、单端提升工况、支撑位扭转荷载工况等三种工况分别作用下,随着焊缝缺陷率的增加,侧墙外板与内板的焊缝处最大剪应力是呈上升趋势,但均未超过其剪应力极限强度371 MPa,故认为该三种工况下焊缝剪力处在安全范围内,车体侧墙未破坏.在垂向荷载作用下,较大剪力出现在窗口上下窗梁、门上角和门梁上等部位.在垂直总荷载工况和单端提升工况下,侧墙剪应力的增长率较为缓慢,但对于支撑位扭转荷载工况,侧墙剪应力的增长较为迅速,焊缝缺陷率每增加1%,侧墙焊缝剪应力的平均增长值达到了3.701(图4),说明在这种工况下焊缝缺陷对焊缝剪力影响较大.

图4 不同工况下侧墙焊缝剪应力(Ⅰ)

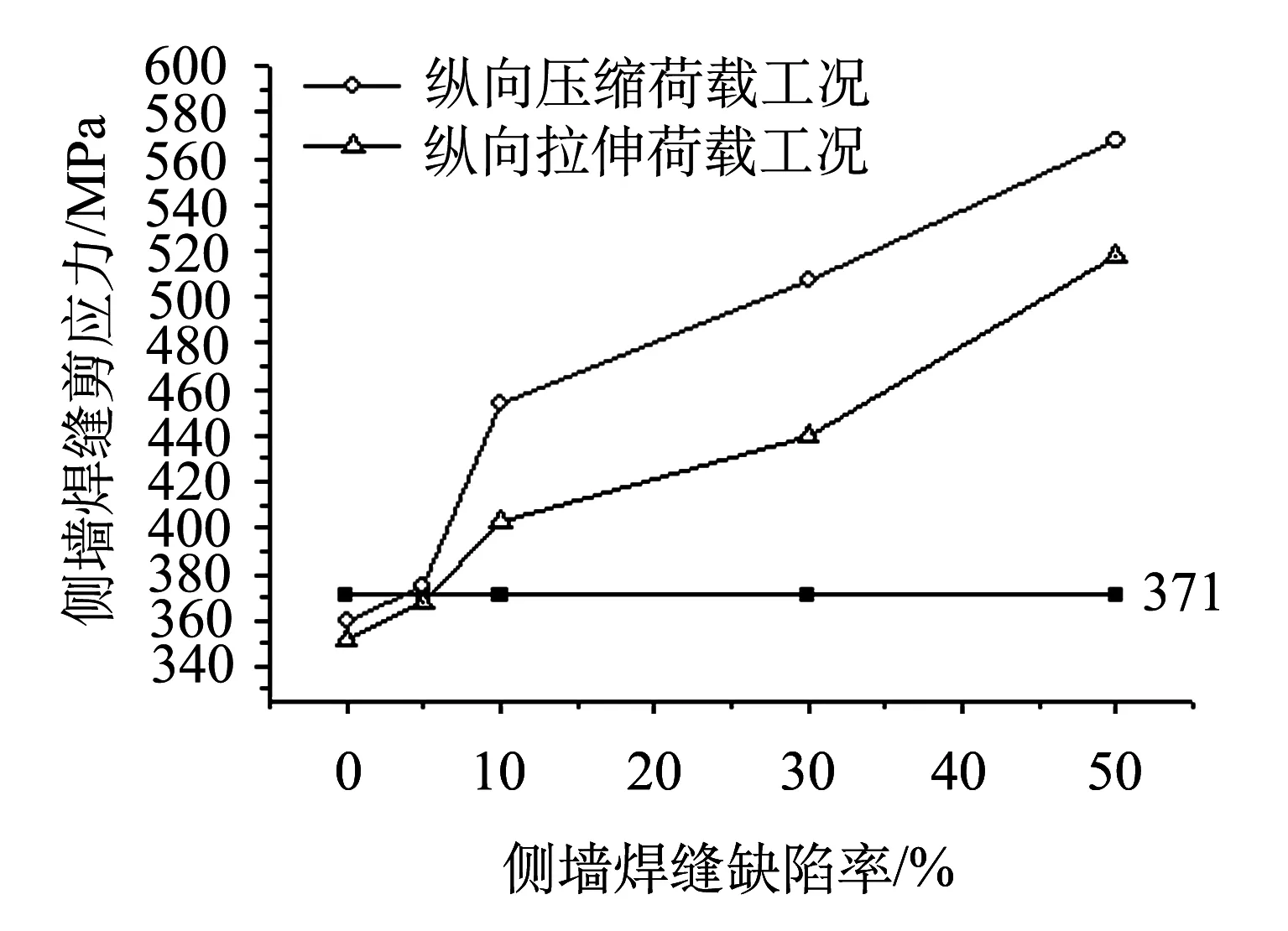

由图5可知,在纵向压缩荷载和纵向拉伸荷载作用下,剪应力幅值变化很大。纵向拉伸(压缩)工况下的焊缝剪应力一般大于垂向总荷载工况下剪应力,大剪力大致分布在门框下端.在纵向拉伸荷载工况下,焊缝缺为5%时侧墙焊缝最大剪应力为374.92 MPa,超过了该焊缝剪应力极限强度;纵向压缩工况下,缺陷率5%时侧墙焊缝最大剪应力为367.31 MPa,虽未超过其极限强度,但是也相差不大,所以在这两种工况下焊缝缺陷率在5%时车体已处于危险状态.

图5 纵向压缩、拉伸荷载工况下侧墙焊缝剪应力

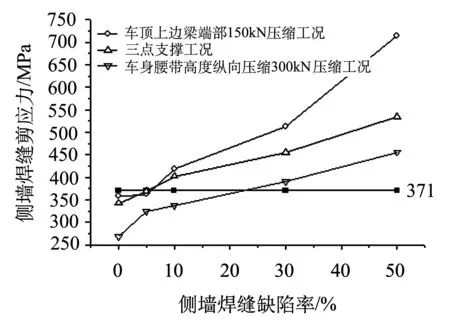

由图6可知,在车身腰带300 kN压缩工况下,侧墙焊缝缺陷率30%时,焊缝最大剪应力为390.71 kN超过了其剪应力极限强度.由图6车顶边梁150 kN工况和三点支撑工况下,侧墙焊缝最大剪应力均在10%时超过了剪应力极限强度,且在5%时焊缝剪应力与剪应力极限强度相差很小.车顶边梁150kN工况下剪应力的增长较为迅速,其平均增长率甚至达到了7.077(MPa/%).侧墙焊缝剪应力随焊缝缺陷率的变化如表1所示.

图6 不同工况下侧墙焊缝剪应力(Ⅱ)

表1 侧墙焊缝剪应力随焊缝缺陷率的变化 MPa

5 结论

对于地铁车辆激光焊车体而言,使用壳单元模拟车体钢结构,利用实体组件焊缝并通过删减部分实体模拟焊缝缺陷率的方法能较好的反应焊缝缺陷对焊缝处剪力及整车强度的影响.分析各个工况下不同焊缝缺陷的车体侧墙焊缝剪应力变化可以得出以下结论:

(1)随焊缝缺陷率的增长,焊缝剪应力呈上升趋势,其中在五种工况下侧墙焊缝最大剪应力都超过了剪应力强度极限,纵向拉伸荷载工况在缺陷率5%时就超过了该焊缝剪应力强度极限;纵向压缩工况、车顶边梁150 kN压缩工况、三点支撑工况在焊缝缺陷率为10%均超过了该焊缝剪应力强度极限;

(2)随焊缝缺陷率的增长焊缝剪应力的增长较为迅速,其中增长最为迅速的是在车顶边梁150 kN工况下,其剪应力的平均增长率甚至达到了7.077(MPa/%);

(3)基于在不同焊缝缺陷率下对各工况下车体侧墙激光焊缝的静力计算以及从安全角度进行综合分析,可确定不锈钢车体侧墙在静荷载条件下激光焊缝缺陷率的最大容限.

[1]陈雪艳,岳译新,苏柯.城轨车辆不锈钢激光焊侧墙搭接接头的研究[J].技术与市场,2012(6):140- 141.

[2]孙彰,贾宇,肖守讷.地铁车辆不锈钢车体的强度分析[J].电力机车与城轨车辆,2005(4):35- 37.

[3]及川昌华,祭千华.确保不锈钢车辆车体激光焊接质量的研究 [J].国外机车车辆工艺,2012(1):13- 16.

[4]李兰,王成国,范忠胜,等.城轨车辆轻量化不锈钢车体有限元分析[J].现代城市轨道交通,2006(6):42- 45.

[5]工程技术部委员会.EN12663铁道应用——轨道车身的结构要求[S] .英国:[出版者不详],2000.

[6]技术委员会CEN/TC 256.EN15085-3:2007铁路上的应用——铁路车辆及其部件的焊接——第3部分:设计要求[S]. 英国:[出版者不详],2007.

[7]周伟.地铁不锈钢车体静强度计算及模态分析[J].都市快轨交通,2007(5):55- 57.

[8]刘佳.轨道客车用SUUS301L奥氏体不锈钢激光叠焊技术研究:[D] .长春:长春理工大学,2011.

Research on Defect Rate of Side-Wall Welds for Stainless Steel Subway Car

JU Jianmin,ZHANG Shuna

(School of Civil and Safety Engineering,Dalian Jiaotong University,Dalian 116028,China)

Due to the limitation of the non-penetration laser lap welding,there will appear weld defect caused by local incomplete penetration.Tensile shear strength of those welds at different defect rate and its impact on the car body static strength are studied,and the finite-element models of different defect rate are built.Through analyzing the shear strain changes of the side-wall welds in different weld defect under different conditions,the limit value of the laser welding of stainless steel subway car body under static load condition is found.

stainless steel car body;laser welding;weld defects;finite element;strength

1673- 9590(2015)01- 0072- 04

2014- 06- 18

巨建民(1962-),男,教授,博士,主要从事结构强度的研究

E-mail:jjm@djtu.edu.cn.

A