圆柱段长度对水力旋流分离性能的影响

2015-06-07郑小涛龚程徐红波喻九阳林纬徐成

郑小涛,龚程,徐红波,喻九阳,林纬,徐成

1.化工装备强化与本质安全湖北省重点实验室(武汉工程大学),湖北 武汉 430205;2.广州民航职业技术学院飞机维修工程学院,广东 广州 510470

圆柱段长度对水力旋流分离性能的影响

郑小涛1,龚程1,徐红波2,喻九阳1,林纬1,徐成1

1.化工装备强化与本质安全湖北省重点实验室(武汉工程大学),湖北 武汉 430205;2.广州民航职业技术学院飞机维修工程学院,广东 广州 510470

采用Fluent软件对以Martin Thew液-液旋流器为基础的不同圆柱段长度模型进行了数值模拟,对比分析了分离效率、压力降、速度分布及流场,研究了圆柱段长度对旋流器的分离性能的影响.结果表明:随着圆柱段长度的减少,分离效率呈线性增长,但当圆柱段长度趋近于0时,分离效率反而下降;底流口和溢流口的压力降随着圆柱段长度的减少而增大;随着圆柱段长度的减少,大锥段和小锥段处的切向速度和轴向速度逐渐增大,循环流区域逐渐减小;当无圆柱段时,循环流区域完全消失.

旋流分离器;油-水分离;圆柱段;数值模拟

0 引言

水力旋流分离器广泛应用于化工、石油、选矿、环保、制药、食品、轻工等领域,其中固-液旋流器发展较早,技术也相对成熟[1].液-液旋流器在最近10多年才用作于海上油气平台的油-水分离装置[2].利用油-水等两相互不相溶物质的密度差和水力旋流器内部强烈的回旋流产生的离心力,使油水发生分离.Thew[3]和Caldenty[4]研究了液-液分离过程和液-固分离的不同之处,发现由于液体之间的密度差较小,液-液分离较固-液分离困难,因此对液-液旋流器的结构研究显得格外重要.近年来,许多学者对分离器的结构进行了研究,通过优化入口形式[5]、锥角[2]以及溢流口[6]等方式提高油水旋流器的分离效率,但对圆柱段结构的研究相对较少.本文将以圆柱段长度为出发点,通过数值模拟的方法,研究圆柱段长度对旋流分离器的性能影响.

1 物理模型与计算模型

1.1 物理模型

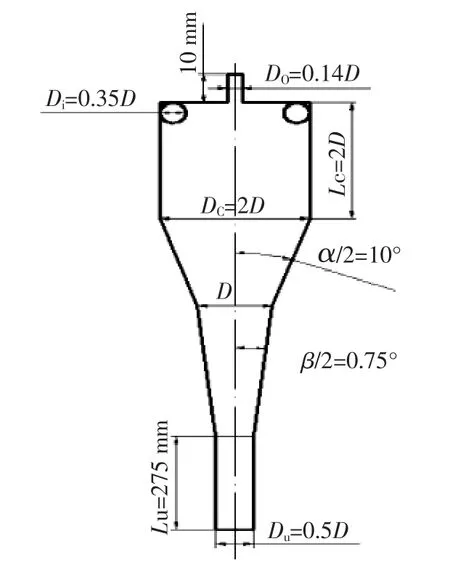

图1为油-水旋流器的物理模型,基准模型采用的是Martin Thew的液-液旋流器.模型为对称双入口形式,因此具有良好的流场稳定性和对称性.其基准尺寸为大小锥结合处直径D,大锥段锥角α为20°,小锥段锥角β为1.5°.圆柱段长度Lc的标准长度为2D,本文基于改变Lc长度进而分析油-水旋流分离的分离性能.

图1 Martin Thew液-液旋流器模型图Fig.1 The model of Martin Thew’s liquid-liquid hydrocyclone

1.2 计算模型

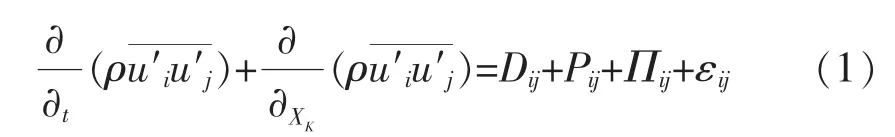

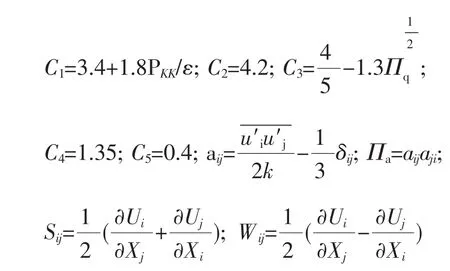

由于旋流器的非稳态不可压缩流动特征,因此采用适于流线强烈弯曲和旋转三维流动的雷诺应力模型(RSM)[7].

式(1)中Dij、Pij、Πij、εij分别为扩散项、产生项、压力应变项和耗散项,分别表示如下:

压力应变项包括了雷诺应力的各向异性张量的二次方项,式(4)中:

多相流模型选择的是适用于强烈耦合的各向同性多相流模型Mixture模型[8].对流项离散格式选择的是在复杂网格条件下具有良好收敛性的二阶迎风格式,压力插补格式采用的是PRESTO格式,压力-速度耦合算法采用的Simple算法.

1.3 边界条件与数据处理

入口采用速度入口,入口含油率为5%,油的密度为850 kg/m3,黏度为3.32 cP;溢流口和底流口均为充分发展outflow,其流量比分别为15%和85%;壁面采用无滑移条件.

分离效率:E=1-αu/αin

其中;αu为底流口含油溶度;αin为入口含油浓度.

底流口压降:ΔPu=Pi-Pu

溢流口压降:ΔPo=Pi-Po

其中:Pi为入口压力;Pu为底流口压力;Po为溢流口压力.

2 数值模拟计算

2.1 网格划分与独立性验算

网格采用gambit2.4.6进行划分,由于旋流器结构细长,且不同部位结构尺寸差距较大,因此采用分区划分.以溢流口、入口段、圆柱段和大锥段、小锥段和底流管四个区域,采用六面体非结构网格,图2为网格划分整体图.

图2 网格划分图Fig.2Generated mesh for hydrocyclone simulation

为保证计算结果准确性,对网格进行独立性验证,验证模型初始条件采用Belaidi and Thew[9-10]的实验数据和结果,分别在3种不同密度网格下,不同粒径油滴的分离效率与实验数据作对比.图3为网格独立性验证图,由图3可知,在网格数量为58万时,计算结果与实验数据较接近,而当网格数量进一步加大到95万时,分离效率变化不大,且误差控制在10%以内,计算结果有效.

图3 网格独立性验证Fig.3The independence verify of grid

2.2 数值模拟结果

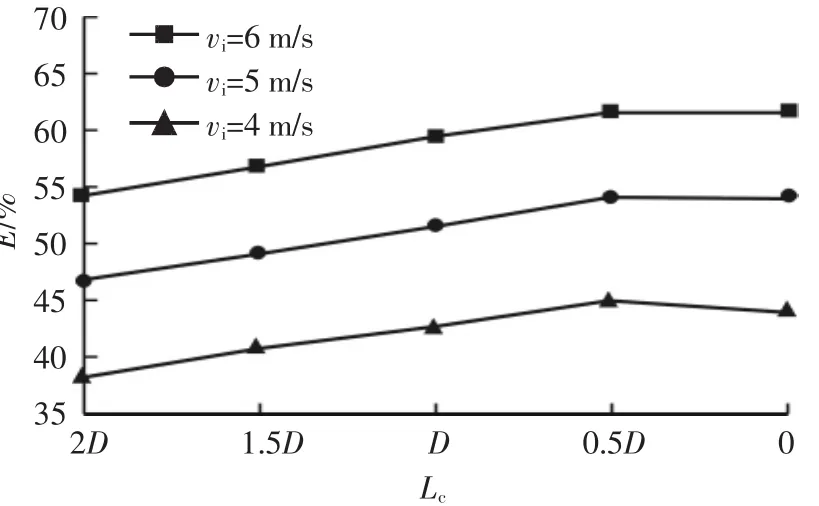

分别将圆柱段长度Lc为2D、1.5D、D、0.5D、0五种油水旋流器的模型导入FLUENT中,以油滴粒径为30 μm和入口速度分别为4 m/s、5 m/s、6 m/s进行计算,最终得到不同圆柱段长度油水旋流器的分离效率和压力降.

图4为不同圆柱段长度下的分离效率对比图,结果表明,分离效率随圆柱段缩短呈线性增长,在Lc=0.5D时达到最大.当Lc进一步减小到0,即无圆柱段时,分离效率基本无较大变化,并在入口速度为4 m/s时呈下降趋势.

图4 不同圆柱段长度分离效率对比图Fig.4De-oiling hydrocyclone separation efficiency of different length of cylindrical section

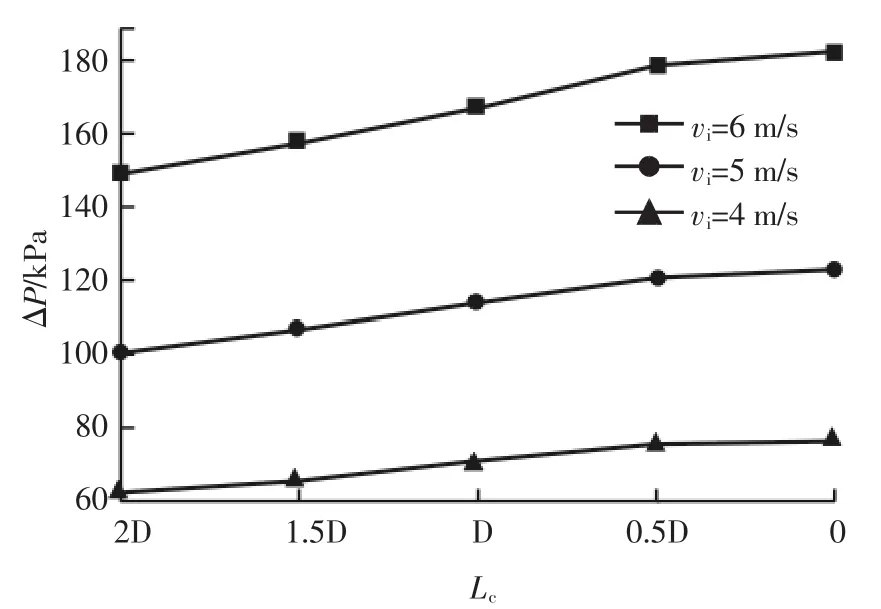

图5和图6分别为不同圆柱段长度下底流口压降和溢流口压降对比图,结果表明,随着圆柱段长度变化,溢流口和底流口的压力降变化趋势基本一致.当圆柱段长度减小,压力降增大;当去除圆柱段时,压力降有所增加,但幅度较小.

图5 不同圆柱段长度底流口压降对比图Fig.5The underflow mouth pressure drop ofdifferent length of cylindrical section

图6 不同圆柱段长度溢流口压降对比图Fig.6The outflow mouth pressure drop of different length of cylindrical section

3 结果分析

3.1 速度分布

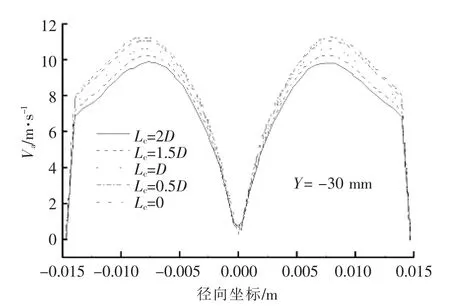

旋流器以Y轴为中心轴,大锥段与圆柱段结合处为Y=0截面.图7和图8分别为Y=-30 mm和Y=-80 mm(大锥段中间和小锥段上端)截面处的不同圆柱段长度的切向速度分布图.由图7和图8可知,不同圆柱段长度旋流器的近壁面和内旋流区域的流体切向速度相差不大,而在外旋流区域,切向速度随着圆柱段的减少而增大,在主分离区域提供较大的离心力,增加油水旋流器的分离效率.

图9和图10分别为Y=-30 mm和Y=-80 mm截面处的轴向速度分布图,由图9和图10可知,随圆柱段长度减小,外旋流区域的轴向速度变化不大,而内旋流区域轴向速度随圆柱段长度的减小而增大.

图7 Y=-30 mm平面处切向速度对比图Fig.7Comparison of tangential velocity between difference length of cylindrical section in Y=-30 mm

图8 Y=-80 mm平面处切向速度对比图Fig.8Comparison of tangential velocity between different length of cylindrical section in Y=-80 mm

图9 Y=-30 mm平面处轴向速度对比图Fig.9Comparison of axial velocity between different length of cylindrical section in Y=-30 mm

图10 Y=-30 mm平面处轴向速度对比图Fig.10Comparison of axial velocity between different length of cylindrical section in Y=-80 mm

3.2 流场分布分析

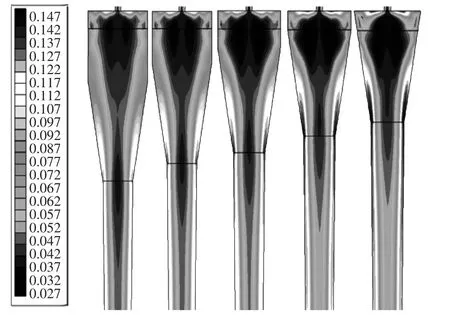

图11为不同圆柱段长度下的流场分布图,随圆柱段长度的减小,旋流器圆柱段和大锥段区域的循环流区域逐渐减小,且涡流核心向下迁移,在Lc=0时,循环流消失.循环流会影响油滴向内旋流迁移,并随循环流区域的增大,旋流器的分离效率会降低[11].因此,随圆柱段长度的减小,其油水旋流器的分离效率增大.

图11 不同圆柱段长度下流场对比图Fig.11 Comparison of flow field between different length of cylindrical section

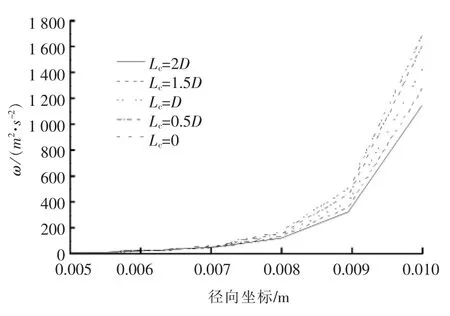

3.3 湍流分析

图12为5种圆柱段长度下的湍流强度分布云图,由图12可知,因圆柱段和大锥段的中心区域循环流的改善,随圆柱段长度的减小,其湍流强度减小.而在大小锥结合处,湍流强度随着Lc的减小而增大,且此区域的湍流强度达到最大.

图12 不同圆柱段长度湍流强度分布图Fig.12Comparison of turbulence intensity between different length of cylindrical section

图13为大小锥结合处的湍动能耗散率分布图,前文所知,随圆柱段减小,底流口和溢流口的压力降反而上升的结论和一般低雷诺数下的圆管流动规律相背离.

然而从图13可看出随着圆柱段长度减小,其湍动能耗散率增大.由湍流强度分布和湍动能耗散率的分布可解释随圆柱段长度的减小,其底流口和溢流口的压降增加的现象.

图13 大小锥结合处湍动能耗散分布Fig.13The turbulent dissipation rate in the connection of the big and small cone sections of different length of cylindrical section

4 结语

通过对不同长度的油水旋流器进行数值模拟研究,结果表明:

a.随着圆柱段长度的减小,其分离效率呈线性增长,但去除圆柱段后分离效率无变化,并呈减小趋势;底流口和溢流口的压降随着Lc的减小而增大.

b.随着圆柱段长度减小,在其大锥段和小锥段处的切向速度和轴向速度逐渐增大,循环流区域逐渐减小,并在去除圆柱段后完全消失,从而提高了分离效率.

c.圆柱段减小后,其大小锥结合处湍流强度增大,且其湍动能耗散率也随着Lc的较小而增大,解释了随着圆柱段减小其底流口和溢流口的压降增大的现象.

致谢

本文研究工作得到了湖北省自然科学基金项目(2012FFB04707)、武汉工程大学科学研究基金项目(K201414)和武汉工程大学研究生教育创新基金项目(CX2013080)的资助,在此一并表示衷心感谢.

[1]赵国庆,张明贤.水力旋流器分离技术[M].北京:化学工业出版社,2003.

ZHAO Guo-qing,ZHANG Ming-xian.Hydrocyclone separation technology[M].Chemical Industry Press,2003.(in Chinese)

[2]郑小涛,徐成,喻九阳,等.液-液旋流分离器分离特性数值模拟[J].武汉工程大学学报,2014,36(3):48-52.

ZHENG Xiao-tao,XU Cheng,YU Jiu-yang,et al.Numerical simulation of separation character in liquidliquid hydrocyclone[J].Journal of Wuhan Institute of Technology,2014,36(3):48-52.(in Chinese).

[3]Thew M T.Hydrocyclone redesign for liquid–liquid separation[J].ChemEng,1986(427):17–23.

[4]Caldentey J C.A mechanistic model for liquid hydrocyclone(LHC)[D].The University of Tuls,2000.

[5]艾志久,贺会群,牛贵锋,等.油水旋流分离器入口结构优化研究[J].石油机械,2007,35(1):5-8.

AI Zhi-jiu,HE Hui-qun,NIU Gui-feng,et al.Optimization research the inlet structure of de-oiling hydrocyclone[J].Petroleum Machinery,2007,35(1):5-8.(in Chinese)

[6]许妍霞.水力旋流分离过程数值模拟与分析[D].华东理工大学,2012.

XU Yan-xia.Numerical Simulation and Analysis of the Separation Process in the Hydrocyclone[D].East China University of Science and Technol ogy,2012.(in Chinese)

[7]王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4):337-342.

WANG Hai-gang,LIU Shi.Application and comparison of different turbulence models in the three–dimensional numerical simulation of cyclone separators[J].Journal of Engineering Thermal En ergy and Power,2003,18(4):337-342.(in Chinese)

[8]Grady SA,Wesson GD,Abdullah M,Kalu EE.Prediction of 10-mm hydrocyclone separation efficiency using computational fluid dynamics[J].Filtr,2003,40(9):41–46.

[9]Belaidi A,Thew M T.The effect of oil and gas content on the controllability and separation in a de-oiling hydrocyclone[J].Chem Eng Res Des,2003,81(3):305–314.

[10]Belaidi A,Thew M T,Munaweera S J.Hydrocyclone performance with complex oil–water emulsions in the feed[J].Chem.Eng.2003(81):1159–1170.

[11]NorooziS,Hashemabadi S.H.CFD analysis of inlet chamber body profile effects on de-oiling hydrocyclone efficiency[J].Chemical Engineering Research and Design,2011,8(9):968–977.

Influence of cylinder section length on separation performance of hydrocyclone

ZHENG Xiao-tao1,GONG Cheng1,XU Hong-bo2,YU Jiu-yang1,LIN Wei1,XU Cheng1

1.Hubei Key Laboratory of Chemical Equipment Intensification and Intrinsic Safety(Wuhan Institute of Technology),Wuhan 430205,China;2.Department of Aircraft Maintenance and Engineering,Guangzhou Civil Aviation College,Guangzhou 510470,China

The Fluent software was adopted to simulate the models of different lengths of the cylinder section which were designed based on the Martin Thew's hydrocyclone.The comparative study of the separation efficiency,pressure drop,velocity distribution and flow field in hydrocyclones was carried out to research the influence of the cylinder section length on the separation performance of hydrocyclone.The results show that the separation efficiency increases linearly as the length of the cylindrical section reduces,but the separation efficiency reduces when the length of the cylindrical approaches to zero;the pressure drop of the bottom outflow and overflow increases with the length of the cylindrical section decreasing;the tangential velocity and the axial velocity in big and small conic sections increase gradually and the area of circulation flow decreases as the length of cylindrical section decreases,and the area of circulation flow disappears when no cylindrical section exists.

hydrocyclone;oil-water separation;cylindrical section;numerical simulation

TE991.2

A

10.3969/j.issn.1674-2869.2015.01.005

本文编辑:陈小平

1674-2869(2015)01-0020-05

2014-06-13

湖北省自然科学基金项目(2012FFB04707);武汉工程大学科学研究基金项目(K201414);武汉工程大学研究生教育创新基金项目(CX2013080)

郑小涛(1982-),男,湖北武汉人,副教授,博士.研究方向:结构完整性、流体设备以及传热与传质.