山羊绒和山羊肤皮点的均一化染色

2015-06-07邢建伟张小萍徐成书

袁 利,邢建伟,张小萍,徐成书

(西安工程大学纺织与材料学院,陕西西安 710048)

山羊绒和山羊肤皮点的均一化染色

袁 利,邢建伟,张小萍,徐成书

(西安工程大学纺织与材料学院,陕西西安 710048)

为了解决在传统山羊绒染色加工过程中,尤其是染制浅色时,肤皮点染料吸附率高、着色深的问题,研究一种适合毛用活性染料染羊绒的新型染色工艺,探讨新型染色工艺中各个因素对染色样品羊绒纤维和肤皮点颜色的均一化(同色性)效果的影响,优化出最佳的羊绒纤维与肤皮点均一化染色新工艺,并比较新工艺和传统工艺的区别.研究结果表明,新工艺染色方法对山羊绒纤维和肤皮点均一化染色效果具有明显的改善作用,并减小了纤维的染色损伤,改善了染色纤维的手感.

山羊绒;肤皮点;均一化效果

0 引 言

肤皮点主要是山羊衰老脱落的皮肤,肤皮点有活肤皮与死肤皮之分,活肤皮浮在羊绒纤维的表面,在山羊绒加工过程中较容易脱落,而死肤皮则黏连在纤维上一般很难去除[1].在传统染色工艺中,由于肤皮点的结构疏松而羊绒纤维结构密实无孔洞,会导致羊绒纤维低温时的上染速率、染料吸附量明显小于肤皮点,从而产生肤皮点颜色深、羊绒颜色浅的现象,在染制浅色时这种现象更加明显,采用人工完全摘除肤皮点几乎不可能[2-3].之前有研究采用竞染型匀染剂来解决羊绒纤维与肤皮点同色性问题[2].而在实际生产中,传统工艺染色产生的深色肤皮点并不能在后续纺纱中被彻底剔除,需要一道人工将其完全剔除.

山羊绒纤维和肤皮点的均一化染色工艺(简称新工艺)的主要机理是:首先,采用成膜助剂在纤维表面、肤皮点表面形成吸附薄膜,在一定程度上堵塞了肤皮点的毛细管孔道,阻碍了染料对肤皮点的快速上染;其次,在染色中采用甲酸和配套匀染剂(自制)促进染料对羊绒纤维的上染,成膜堵塞与促染的协同作用降低了染料对羊绒纤维与肤皮点之间上染的差异,使得染料对羊绒和肤皮点的吸附趋于一致,从而达到均一化染色的效果.

1 实 验

1.1 材料与助剂

(1)纤维 山羊绒(宁夏中银绒业股份有限公司提供).

(2)染料 LANASOL系列毛用活性染料,包括LANASOL兰8G、LANASOL兰3R、LANASOL黄4G、LANASOL红6G、LANASOL兰3G(亨斯迈纺织染化有限公司).

(3)助剂 成膜助剂,匀染剂(自制);阿白格B(亨斯迈纺织染化有限公司);冰醋酸,甲酸,氨水(分析纯).

1.2 设备与仪器

SDM2-12-140高温高压染色机(立信染整机械有限公司),pHSJ-4A酸度仪(上海精密科学仪器有限公司),722S可见分光光度计(上海精密科学仪器有限公司),FN0001型电子单纤维强力测试仪(南通宏大仪器有限公司),Color i7爱色丽测色仪(美国爱色丽仪器有限公司).

1.3 实验方法

1.3.1 染料组成 分别以传统工艺和新工艺对山羊绒进行浅色染色,对应染料组成如表1所示.

表1 染料组成Table 1 Dye composition

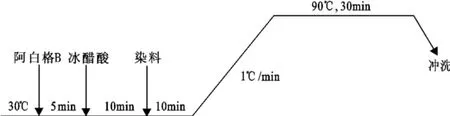

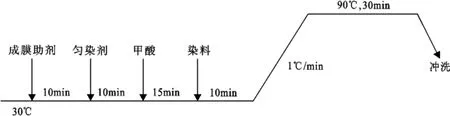

1.3.2 染色工艺 (1)传统工艺:染色助剂为阿白格B 1.0%(owf)、冰醋酸0.6~1.0%(owf)(随染料总用量的不同而不同),染色的浴比为20∶1.染色工艺曲线如图1所示.(2)新工艺:染色助剂为成膜助剂2.0%(owf)、甲酸1.3%(owf)和匀染剂0.5%(owf),染色浴比为15∶1.新工艺染色曲线如图2所示.

1.4 测试方法

1.4.1 染色羊绒与肤皮点的均一化效果判断 由固定的多位人员对染色羊绒纤维与肤皮点的同色性进行评价,根据深色肤皮点的数量、羊绒纤维与肤皮点的色差大小将均一化效果分为3等级:1级(差),2级(较好),3级(好).评价传统染色样品羊绒与肤皮点的同色性为“1级”.

图1 传统染色的工艺曲线Fig.1Curve of traditional dyeing process

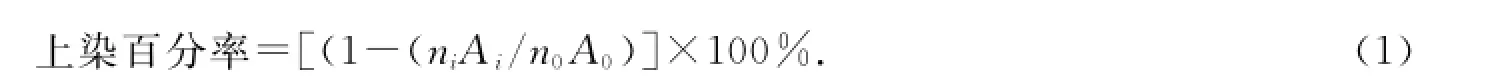

1.4.2 上染速率曲线的测试方法 准确称取等量(2 000g)山羊绒纤维多份,另配制一份染液作为空白染浴.分别按照传统工艺和新工艺对山羊绒进行染色,每隔一定时间待冷却后测试残液的吸光度,按式(1)计

图2 新工艺染色工艺曲线Fig.2Curve of new dyeing process

算上染百分率[4-5].

式中,A0为空白染液稀释n0倍后在最大吸收波长处测得的吸光度;Ai为染色残液稀释ni倍后在最大吸收波长处测得的吸光度.

1.4.3 羊绒单纤维强力测试 按照GB4711—1984《羊毛单纤维断裂强力和伸长实验方法》对染色样品进行单纤维强力测试.

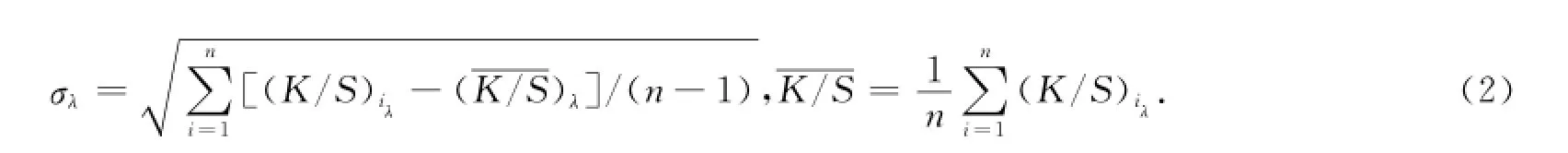

1.4.4 匀染性测试 采用测色仪对染色样品均匀取样,在各部位随机测定20个点的K/S值,根据式(2)计算其标准偏差.

式中,λ为其最大吸收波长,并以σλ数值的大小来评定织物匀染性[6].

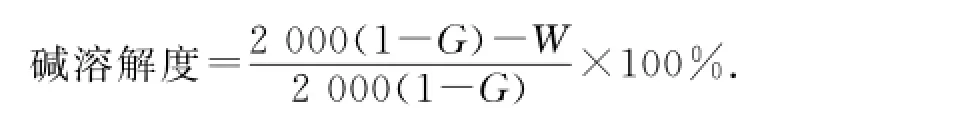

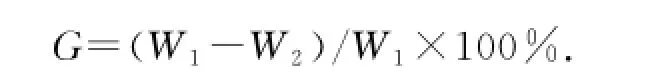

1.4.5 纤维损伤程度测试 由于羊绒纤维耐酸不耐碱[3],因而采用碱溶解度法测试并比较新工艺和传统工艺染色样品的损伤程度.准确称取在空气中已经平衡24h的山羊绒染色散纤维2 000g,等待测试其碱溶解度,同时称取染色纤维1 000g,求含水率G(%).碱溶解度的计算方法为

式中,W为经过碱溶解度测试且烘至恒重后样品的质量,G为对应羊绒样品的含水率.

测定含水率G是将称取的山羊绒纤维放在称量瓶内,在烘箱中置于105~110℃烘至恒重.含水率计算方法为

式中,W1为烘前山羊绒样品的质量,W2为烘至恒重之后羊绒样品的质量.

2 结果与讨论

2.1 新工艺优化

由于甲酸、成膜助剂、匀染剂以及染色浴比都对羊绒纤维和肤皮点的均一化染色有明显的影响,因而本节主要探讨成膜助剂、甲酸、匀染剂用量和染色浴比对山羊绒纤维与肤皮点均一化染色效果的影响.

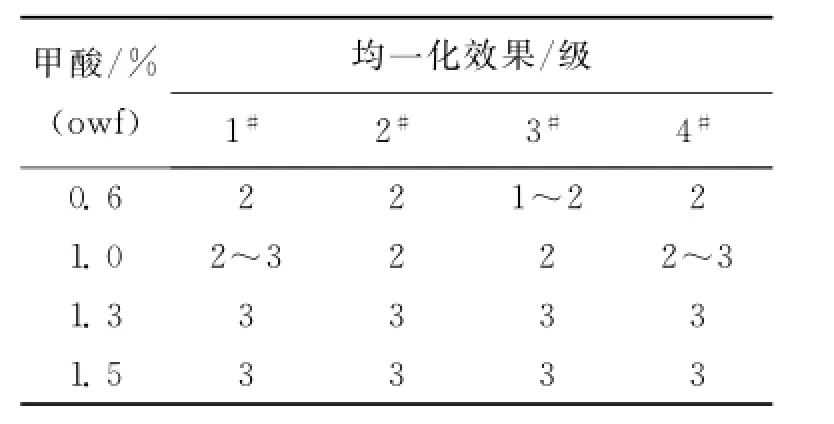

2.1.1 甲酸用量的确定 按照1.3.2中的新工艺对羊绒进行染色,分析甲酸对羊绒纤维和肤皮点均一化染色效果的影响,结果如表2所示.

由表2可知,随着甲酸用量的增加,羊绒纤维与肤皮点均一化染色效果逐渐变好,即随着甲酸用量的增加,深色肤皮点的数目减少.这主要是因为甲酸对于成膜助剂在羊绒纤维和肤皮点表面的吸附具有促进作用,而且这种作用的程度会随着甲酸用量的增加而增大,成膜助剂的吸附在一定程度上堵塞肤皮点的毛细管道,阻碍了后续染色染料对肤皮点的快速上染,从而减小了染料对羊绒纤维与肤皮点上染速率的差异,使得羊绒纤维与肤皮点的同色效果得以明显改善,即实现纤维和肤皮点的均一化染色.但是甲酸用量过高,染料的吸附上染速度太快,难以控制匀染性.综合考虑甲酸用量对羊绒纤维和肤皮点颜色均一化效果以及染色匀染性效果的影响,确定甲酸用量为1.3%(owf).

表2 甲酸用量对染品均一化染色效果的影响Table 2 The influence of the dosage of formic on homogeneous dyeing

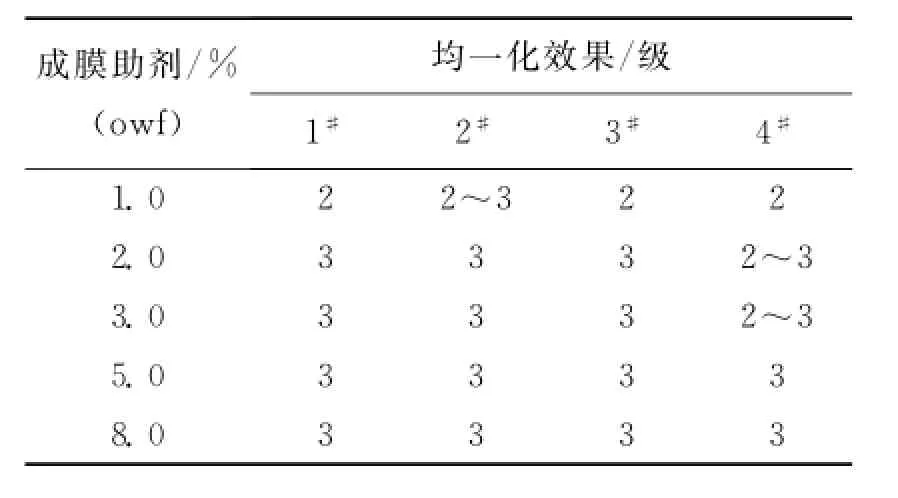

2.1.2 成膜助剂用量的确定 按照1.3.2中的新工艺对山羊绒进行染色,分析成膜助剂对羊绒纤维与肤皮点均一化染色效果的影响,结果如表3所示.

由表3可知,随着成膜助剂用量的增大,羊绒纤维和肤皮点的均一化染色效果逐渐变好.该成膜助剂是一种大分子物,可在羊绒纤维和肤皮点表面形成一层薄膜,随着助剂用量的增大,成膜的完整性提升;另外,由于肤皮点的结构松弛,孔隙较大,部分成膜助剂的大分子能够扩散进入肤皮内部,对肤皮的毛细管孔隙起到一定的堵塞作用,在成膜与堵塞的协同作用下,同化了羊绒纤维与肤皮点对染料的吸附能力,减小了染料对羊绒纤维与肤皮点的上染差异,有利于实现羊绒纤维与肤皮点均一化染色效果.但是,成膜助剂用量过高时,其在纤维表面吸附量过高使得染色纤维的手感变差,因此确定成膜助剂用量为2.0%(owf).2.1.3 匀染剂用量的确定 按照1.3.2中的新工艺对山羊绒进行染色,分析匀染剂对羊绒纤维与肤皮点均一化染色效果的影响,结果如表4所示.

表3 成膜助剂用量对染品均一化染色效果的影响Table 3 The influence of the dosage of coalescing agent on homogeneous dyeing

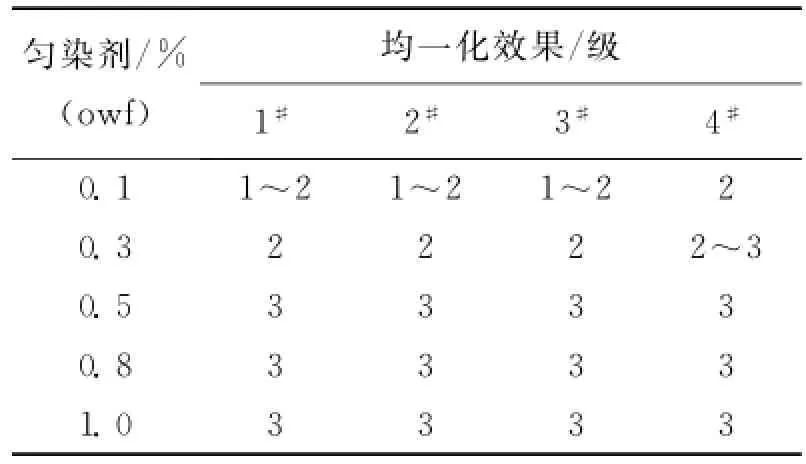

表4 匀染剂用量对均一化染色效果的影响Table 4 The influence of the dosage of levelling agent on homogeneous dyeing

由表4可知,当匀染剂用量为0.1%(owf)时,羊绒纤维与肤皮点的均一化染色效果较差,此时的深色肤皮点数量还较多,随着匀染剂用量逐渐增大到0.5%(owf)时,羊绒纤维与肤皮点的均一化染色效果明显改善.这是因为该匀染剂是亲纤维的阴非离子复配的表面活性剂,在染色中其优先与呈正电性的羊绒纤维和肤皮点结合,阻碍了染料与纤维和肤皮点的直接结合,延缓了染料的上染,从而有利于匀染.随着染色温度升高,染料会置换与纤维和肤皮点结合的匀染剂而上染,达到匀染的目的.因此,确定匀染剂的用量为0.5%(owf).

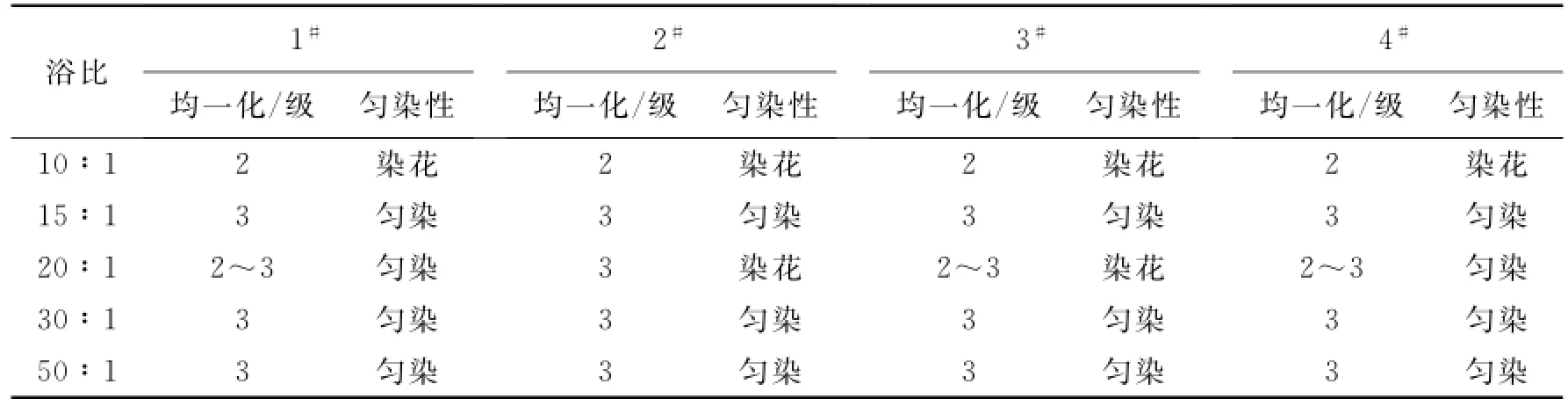

2.1.4 染色浴比的确定 浴比主要与染色设备有关,选用较小的浴比可以提高染料和助剂的利用率,但浴比过小会因循环不均匀而影响匀染性[10].按照1.3.2中的新工艺对山羊绒进行染色,分析染色浴比对羊绒纤维与肤皮点均一化染色效果的影响,结果如表5所示.

表5 染色浴比对染色效果的影响Table 5 The influence of the bath radio on dyeing effect

从表5可知,染色的浴比越大,山羊绒纤维的匀染性、羊绒纤维与肤皮点的均一化效果越好.这是因为浴比小时,助剂和染料的浓度较大,染料与纤维接触的机会较多,易造成染料快速上染,从而影响匀染性和均一化效果;浴比增大到15∶1,助剂和染料的浓度减小,这样能减缓染料的上染,以确保匀染性和均一化效果;但随着浴比继续增大,匀染性和均一化效果便不再受影响,故将染色浴比定为15∶1.

2.2 不同染色工艺染色效果对比

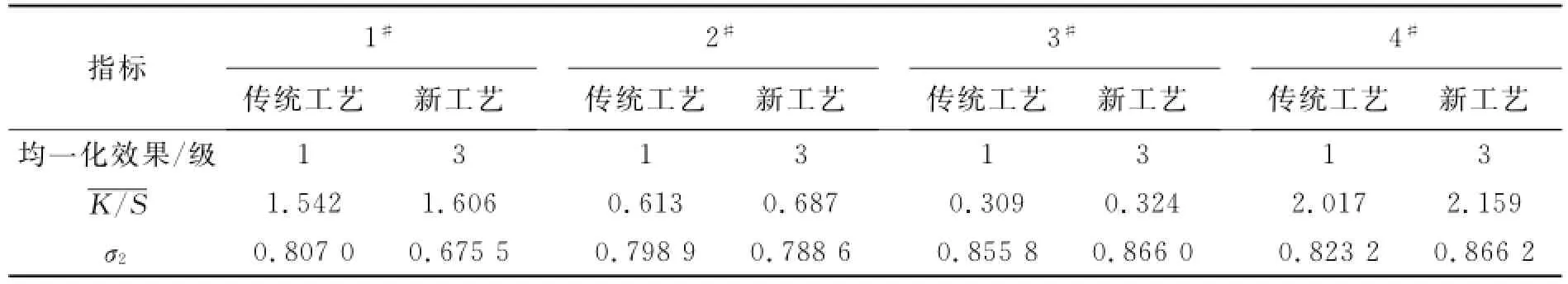

2.2.1 均一化效果和匀染性的比较 按照1.3.2中的染色工艺对山羊绒进行染色,不同染色工艺所得样品的染色效果如表6所示.

表6 染色样品效果比较Table 6 Comparison of effects of dyed samples

从表6可知,采用新染色工艺能显著改善染色羊绒纤维与肤皮点的均一化染色效果,即深色肤皮点的数量明显减少.新工艺染色样品的表观深度比传统工艺染色样品的略深,且不同染色工艺的匀染性能相当.此外,比较时发现新工艺染色样品的手感比传统工艺的好,这是因为助剂具有的特殊性能赋予纤维一定的柔软性.

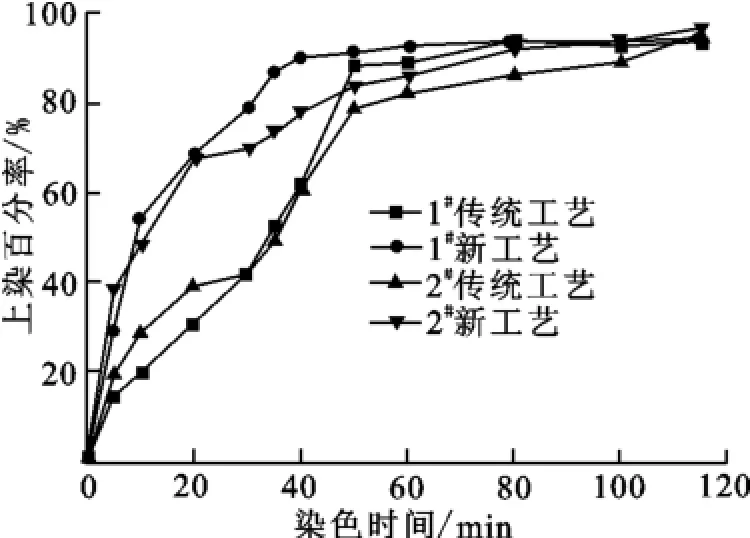

2.2.2 上染速率曲线的比较 采用1.3.2和1.3.3中的方法对山羊绒纤维进行染色,以1#色号和2#色号为代表,测试比较传统工艺染色和新工艺染色的上染速率差异,实验结果如图3所示.

由图3可知,在染色的各个阶段,新工艺的上染速率基本都比传统工艺的上染速率快,尤其在染色初期,新工艺的上染速率曲线以较大的斜率攀升,这是由于新工艺染色中加入甲酸,增加了染料与纤维的亲和力,对染色过程起到明显的促染作用.随着染色时间的延长,两种染色工艺最终达到相近的上染百分率.成膜助剂在纤维表面均匀成膜及匀染剂的作用使得新工艺染色即使在初染阶段上染速率较快仍能达到匀染的效果.

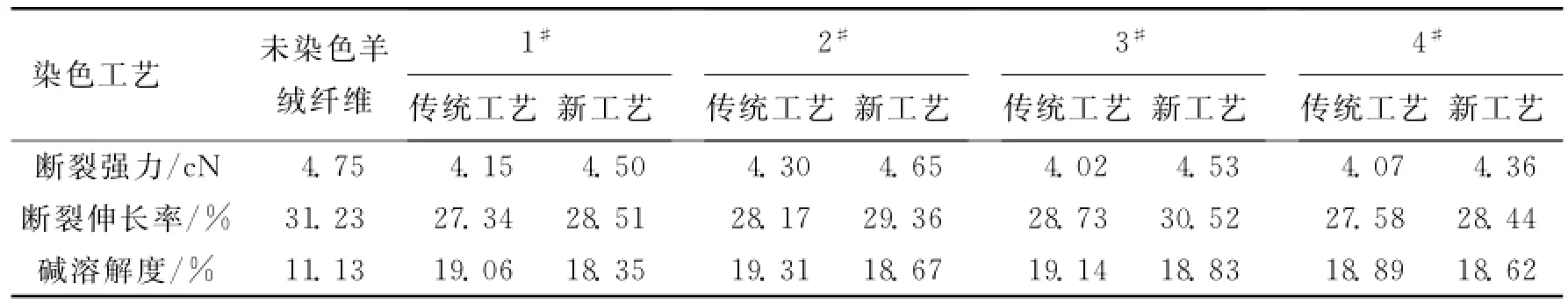

2.2.3 染色样品的强力和碱溶解度测试 断裂强力和碱溶解度均是评定羊绒纤维染色损伤大小的常用方法,按照

1

.3.2中的染色工艺对山羊绒进行染色,按照1.4.3和1.4.4中的测试方法,分别测试新工艺与传统工艺染色样品的强力和碱溶解度,结果如表7所示.

图3 1#色号和2#色号上染速率曲线Fig.3Dyeing rate curve of 1#color and 2#color

表7 染色样品强力和碱溶解度测试结果Table 7 Single fiber strength and Alkali solubility test results of dyed samples

从表7可知,经过传统工艺和新工艺染色后染色样品的单纤维断裂强力、断裂伸长率均较未染色羊绒的低,碱溶解度均比未染色羊绒的高,可见染色加工不可避免地会对纤维造成损伤.

新工艺染色样品的断裂强力比传统工艺染色样品的高7%~13%,断裂伸长率也略有提高,碱溶解度又比传统工艺染色样品的小.这是因为新工艺染色中所使用的染色助剂,除了对羊绒纤维与肤皮点的均一化染色有积极贡献之外,还有效地抑制了染色过程中高温、摩擦等对纤维鳞片层的物理损伤,保障染色效果的同时也保护了纤维,减小了纤维的损伤,尽可能地保留了纤维的强力和断裂伸长率等原有性能.

3 结 论

(1)山羊绒和山羊肤皮点的均一化染色的最佳工艺为:甲酸用量为1.3%(owf),成膜助剂用量为2%(owf),强力匀染剂用量为0.5%(owf),染色浴比为15∶1,条件为95℃下保温30min.

(2)新工艺染色在成膜助剂的成膜堵塞和甲酸促染的协同作用降低了染料对羊绒纤维与肤皮点之间上染的差异,使得染料对羊绒和肤皮点的吸附趋于一致,从而可以实现羊绒和山羊肤皮点均一化染色.

(3)新工艺染色助剂对羊绒纤维有优异的保护作用,纤维的损伤程度明显降低,可显著提高羊绒织物的品质.

[1] 王娜,杨建忠,杨振中,等.山羊绒纤维粘连肤皮的研究[J].西安工程大学学报,2012,26(1):6-8.

WANG Na,YANG Jianzhong,YANG Zhengzhong,et al.Study on skin point adhered on cashmere fiber[J].Journal of Xi′an Polytechnic University,2012,26(1):6-8.

[2] 董婷婷,李美真.山羊绒及其肤皮染色的同色性研究[J].毛纺科技,2014,42(3):37-40.

DONG Tingting,LI Meizhen.Study on the homo-chromaticity of cashmere and its dander[J].Wool Textile Journal,2014,42(3):37-40.

[3] 杨波,李艳芳,沈兰萍,等.兔绒和羊绒纤维性能对比研究[J].西安工程大学学报,2012,26(4):437-441.

YANG Bo,LI Yanfang,SHEN Lanping,et al.Comparative study of fiber property of rabbit hair and cashmere[J].Journal of Xi′an Polytechnic University,2012,26(4):437-441.

[4] 陈英.染整工艺实验教程[M].北京:中国纺织出版社,2009:81-82.

CHEN Ying.Dyeing and finishing process experiment tutorial[M].Beijing:Chinese Textile Press,2009:81-82.

[5] 徐成书,邢建伟,任燕,等.蚕丝织物ME型活性染料无盐染色[J].纺织学报,2012,33(10):94-99.

XU Chengshu,XING Jianwei,REN Yan,et al.Salt-free dyeing of silk with ME reactive dyestuffs[J].Journal of Textile Research,2012,33(10):94-99.

[6] ZHANG F,CHEN Y Y,LIN H,et al.Synthesis of an amino-terminated hyperbranched polymer and its application in reactive dyeing on cotton as a salt-free dyeing auxiliary[J].Coloration Technology,2007,12(3):351-357.

[7] 徐成书.丝绸的微悬浮体染色[D].西安:西安工程大学,2006:17.

XU Chengshu.Micro-suspension dyeing of silk[D].Xi′an:Xi′an Polytechnic University,2006:17.

[8] 周芬.微悬浮体染色技术在羊毛染色中的应用[D].西安:西安工程大学,2007:19.

ZHOU Fen.Application of micro-suspension dyeing technology to wool dyeing[D].Xi′an:Xi′an Polytechnic University,2007:19.

[9] 师文钊,刘瑾姝,徐成书,等.羊毛纤维Lanasol CE型活性染料低温染色[J].毛纺科技,2011,39(3):6-9.

SHI Wenzhao,LIU Jinshu,XU Chengshu,et al.Low temperature dyeing of wool with Lanasol CE series reactive dyes[J].Wool Textile Journal,2011,39(3):6-9.

[10] 赵涛.染整工艺与原理(下册)[M].北京,中国纺织出版社,2009:85-86.

ZHAO Tao.Dyeing &finishing process and principle(volumeⅡ)[M].Beijing:Chinese Textile Press,2009:85-86.

编辑、校对:赵 放

The homogeneous dyeing of cashmere and goat dander

YUAN Li,XING Jianwei,ZHANG Xiaoping,XU Chengshu

(School of Textile and Materials,Xi′an Polytechnic University,Xi′an 710048,China)

In order to solve the problem in the traditional dyeing process that the goat dander colors have high adsorption rate and deep staining especially when light color is dyed,dyeing of cashmere using the reactive dyestuffs for wool with new technology was investigated.Each factor affecting the homogenization of dyeing cashmere and skin point was discussed to optimize the optimum new dyeing process.Also,the difference between new dyeing process and traditional process was compared.The results indicate that the new dyeing process obviously improves the homogenization effect of cashmere and skin point,reducing the damage and improving the handle of dyeing fiber.

cashmere;dander;homogenization

TS 193.8

A

1674-649X(2015)05-0535-06

10.13338/j.issn.1674-649x.2015.05.003

2015-06-03

陕西省教育厅科研项目(2013JK0744)

邢建伟(1956—),男,陕西省西安市人,西安工程大学教授,研究方向为纺织品化学新材料、新工艺的理论及应用.E-mail:xjw1123@sina.com