基于LabVIEW的汽车EPS控制器测试系统设计

2015-06-07徐惠钢

李 彬,徐惠钢,谢 启

(1,常熟理工学院电气与自动化工程学院,江苏常熟 215500;2,中国矿业大学信息与电气工程学院,江苏徐州 221008)

基于LabVIEW的汽车EPS控制器测试系统设计

李 彬1,2,徐惠钢1,谢 启1

(1,常熟理工学院电气与自动化工程学院,江苏常熟 215500;2,中国矿业大学信息与电气工程学院,江苏徐州 221008)

针对汽车EPS控制器的出厂测试设备存在软件维护性差、测试效率低等缺点,开发了一套新型测试系统。根据EPS控制器的结构和测试要求,设计了模拟负载(Loadbox)模块、测试夹具模块,并搭建了硬件电路测试平台。将TestStand管理软件引入到LabVIEW测试程序执行过程中,通过配置TestStand适配器模块,对软件平台进行优化。经实例验证,所设计的测试系统运行稳定可靠,能够高效地对控制器功能进行测试。

EPS;控制器;TestStand;LabVIEW;模拟负载

0 引言

现代汽车技术追求节能、舒适、安全三大目标,汽车电动助力转向(Electric Power Steering System,简称EPS)系统应运而生,EPS是辅助汽车转向的装置,能够在汽车转向时提供一个辅助转向力,增加驾驶的安全性和舒适性[1]。

控制器是EPS系统的核心,所以在出厂前需要对其进行严格的功能测试。国内对EPS控制器的研究主要分为2个方向:对EPS系统进行整车性能测试,验证控制器的效果;搭建实验平台对EPS控制器助力特性进行测试,以便对控制器进行改进和研究[2-3]。但是对控制器功能测试却缺乏有效的手段,虚拟仪器以图形化、模块化的编程特点在工业测试领域得到了广泛应用。但是当自动测试系统需要执行诸多任务和测量操作步骤时,传统的编程方式会使代码重用变得非常繁琐,测试周期较长[4-5]。为解决该问题,设计了一个基于虚拟仪器的EPS控制器功能测试系统,在LabVIEW2012环境下,利用TestStand程序开发软件在测试管理上的优势[6-7],实现对EPS控制器高效、可靠地测试。

1 汽车EPS控制器结构及测试要求

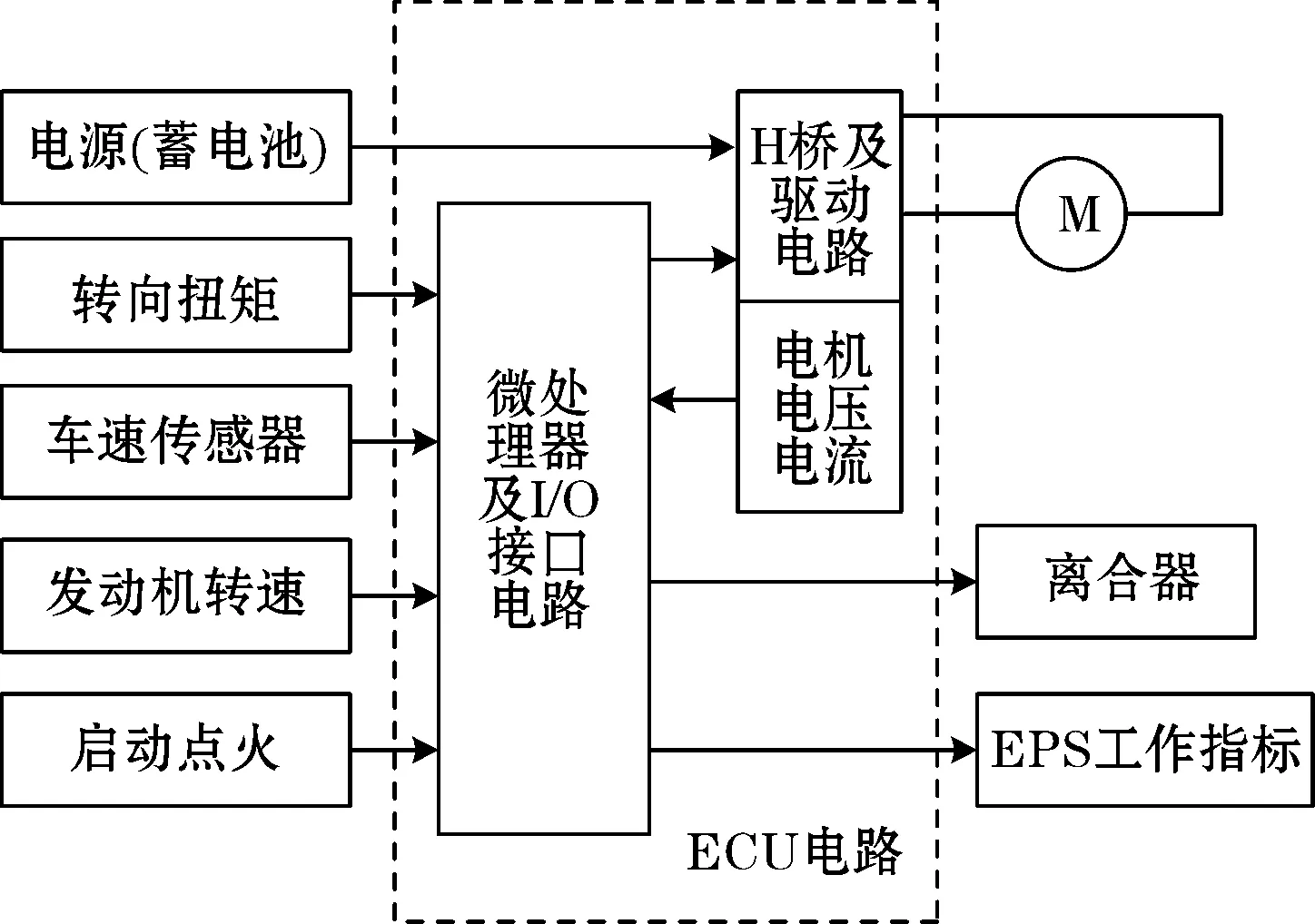

控制器由微处理器、A/D转换器、I/O接口等组成,对扭矩传感器和车速传感器等输入信号进行逻辑分析并输出控制信号,控制电动机和离合器的动作,从而实现EPS系统的助力转向[8],其结构如图1所示。控制器端口数量多、信号种类多样且为非标准类型,信号种类包括模拟输入、开关输入、脉冲输入、模拟输出、开关输出和脉冲输出。

图1 EPS控制器电路结构

根据控制器出厂检测要求,测试系统应该具备自动、手动测试的功能,参数测试的值要稳定,误差小于给定的范围。测试周期要短(客户要求本系统的测试周期在60 s以内),控制器的参数测试内容归纳如下:

(1)EPS控制器不同工作状态下,引脚的电信号是否在规定值内;

(2)验证EPS控制器里控制程序的有效性;

(3)测试CAN通信功能;

(4)测试EPS控制器信号复位时间、过渡时间是否达到规定范围;

2 测试系统的组成

2.1 测试系统设计原理

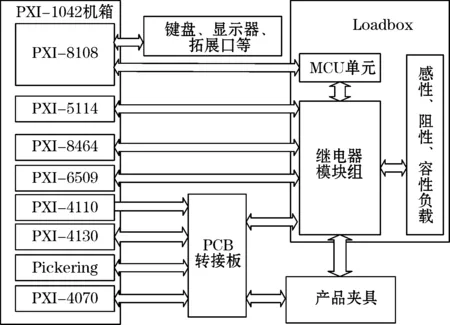

测试系统由软件和硬件2部分组成,软件采用LabVIEW编程语言和TestStand程序管理软件相结合,设计出有效的程序执行和管理平台。硬件系统由控制机箱、I/O板卡、产品夹具、模拟负载(Loadbox)等组成,原理框图如2所示。

图2 测试系统原理图

被测控制器管脚数量多、距离近,给管脚的引线带来困难,为此,设计了产品夹具模块(根据产品管脚的位置,在模具上放置相应探针,提高了产品管脚引线的灵活性);针对控制器测试时外接负载不断变化的特点,设计了模拟负载(Loadbox)模块;信号的采集靠数据采集模块实现,这里选择带有8个卡槽的PXI-1042机箱作为板卡载体,PXI-1042包括内置10 MHz参考时钟、PXI触发总线、星型触发和局部总线,能与所有PXI/PCI系列板卡兼容,广泛应用于工业领域的测试和测量。

控制器管脚的电压输出范围0~24 V,采用6位半数字万用表PXI-4070,该板卡在保证准确度和稳定度的同时,能对±300 V电压输入、采样率达1.8 MS/s的信号进行数据采集,可以满足控制器电压、电流的测试要求。

输出PWM波形的电压范围是0~15 V,波形占空比精度1%,考虑到测试的精度,选取了高速采集板卡PXI-5114。该板卡具有40 mV~40 V的输入范围,高达每通道256 MB的大容量板载内存,可以对波形进行显示。多达50多个内置测量与分析函数可以直接在驱动软件中编程生成,对波形参数实现高精度测试。

PXI-8464是单端口收发器可选CAN通信板卡,适用于高速、低速,或单线CAN设备的通信。NI CAN模块使用SJA1000 CAN控制器以实现高级功能,包括单一监听、自发自收、高级滤波模式和用于休眠/唤醒模式使用的新收发器。控制机箱通过PXI触发总线可以对CAN模块进行同步,提高了产品CAN通信测试的效率和稳定性。

最后,由软件平台调用子功能测试程序,并对测试数据进行分析和处理。

2.2 硬件电路连接

测试系统硬件主要由控制机箱、产品夹具、I/O板卡、Loadbox模块、转接PCB板等组成。如图3所示,控制机箱包括:双核PXI嵌入式控制器PXI-8108,6位半数字万用表PXI-4070,功率源测量单元PXI-4130,单端口可选收发CAN接口板卡PXI-8464,高速采集板卡PXI-5114。

模拟负载由微处理器单元、超高密度矩阵板卡Pickering Matrix、提供感性阻性容性负载3部分组成,微处理器单元通过网线接受上位机的指令控制继电器模块组的开关状态,从而切换被测产品的外部感性阻性容性负载。Pickering矩阵板卡是与Loadbox连接的重要开关切换装置,为数据采集板卡提供了外部接口。

图3 测试系统硬件电路连接图

3 软件设计

3.1 软件设计思路

被测控制器的检测项种类广、数量多,需要编写上百个LabVIEW子程序,给调用测试子程序带来困难。TestStand是一款非常适用于C/Visual C++、Visual Basic、LabVIEW等编程语言调用和管理的软件,能与所有主流测试编程环境兼容,利用TestStand可以方便的调用和控制LabVIEW子功能测试程序的执行。

在TestStand的架构中,当调用外部代码时,TestStand使用适配器模块测定代码模块的类型、调用协议、参数列表和传递参数。测试系统的软件设计流程如图4所示,整个测试系统包括自动测试模块、手动测试模块、故障诊断模块3个部分。

图4 测试系统软件流程图

3.2 自动测试模块设计

自动测试模块包含了功能测试模块、通信模块、测试数据处理模块等部分。其执行过程如下:扫描被测产品的条码信息,根据产品信息加载对应的.seq序列文件到TestStand构架中。LabVIEW软件通过调用TestStand引擎,打开由TestStand生成的测试序列文件,通过调用相应的TestStand API实现对测试序列的控制如开始、中断、停止等操作。

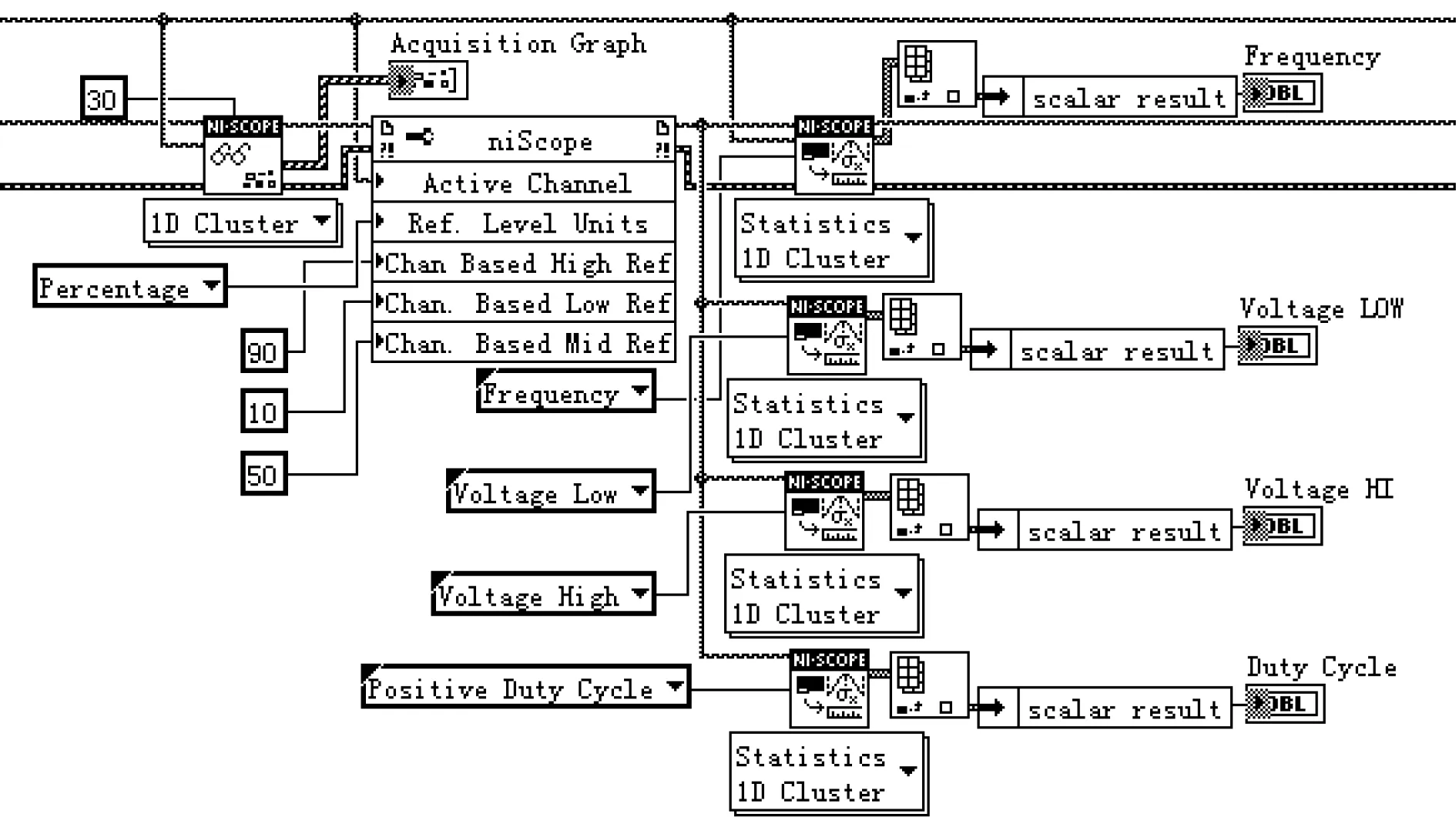

功能测试模块:功能测试模块由LabVIEW测试程序和TestStand软件管理平台组成。针对控制器的PWM输出波形、管脚测试参数,编写单个功能测试子程序,通过TestStand调用这些VI,波形参数的测试程序如图5所示,采用niScope属性节点对PWM波形进行属性设置,通过niScope Measure模块获得波形占空比、高低电平、频率参数。控制器的CAN通信功能测试是通过数据的传输来实现的,通过数据传输线进行数据的收发,程序采用CAN模块设计。

图5 波形参数测试程序框图

通讯模块:本系统的通信包括测试机与主计算机、测试机与产品夹具模块之间的通信2种类型。测试的结果与其他计算机进行资源共享采用的是TCP/IP协议,可以根据计算机的IP地址侦听数据;测试设备与产品夹具模块之间的通信采用串口通讯。

测试数据处理模块:TestStand测试文件执行之后,将测试结果送入后台数据库。LabVIEW通过调用数据库对测试结果以一定的格式进行保存。

基于TestStand搭建测试平台的步骤:

(1) 定制和配置TestStand:通过TestStand SeqEdit开发平台对TestStand环境变量进行配置,通过TestStand Active API自定义产品管脚的测试变量,如:供电管脚电压、暗电流、信号ID等。

(2) 建立测试序列。TestStand测试序列由测试项目(Step)组成,这里选择测试项目为LabVIEW类型,根据测试项的内容依次添加测试项目,选择对应的接口适配器。

(3) 编写测试序列文件测试项目调用的模块,本测试系统调用的模块是基于LabVIEW语言编写的子VI,每个子VI对应的是完成一项测试功能的可执行代码。

(4) 定制测试界面,这里采用LabVIEW编程语言编写用户界面,TestStand作为后台程序运行。

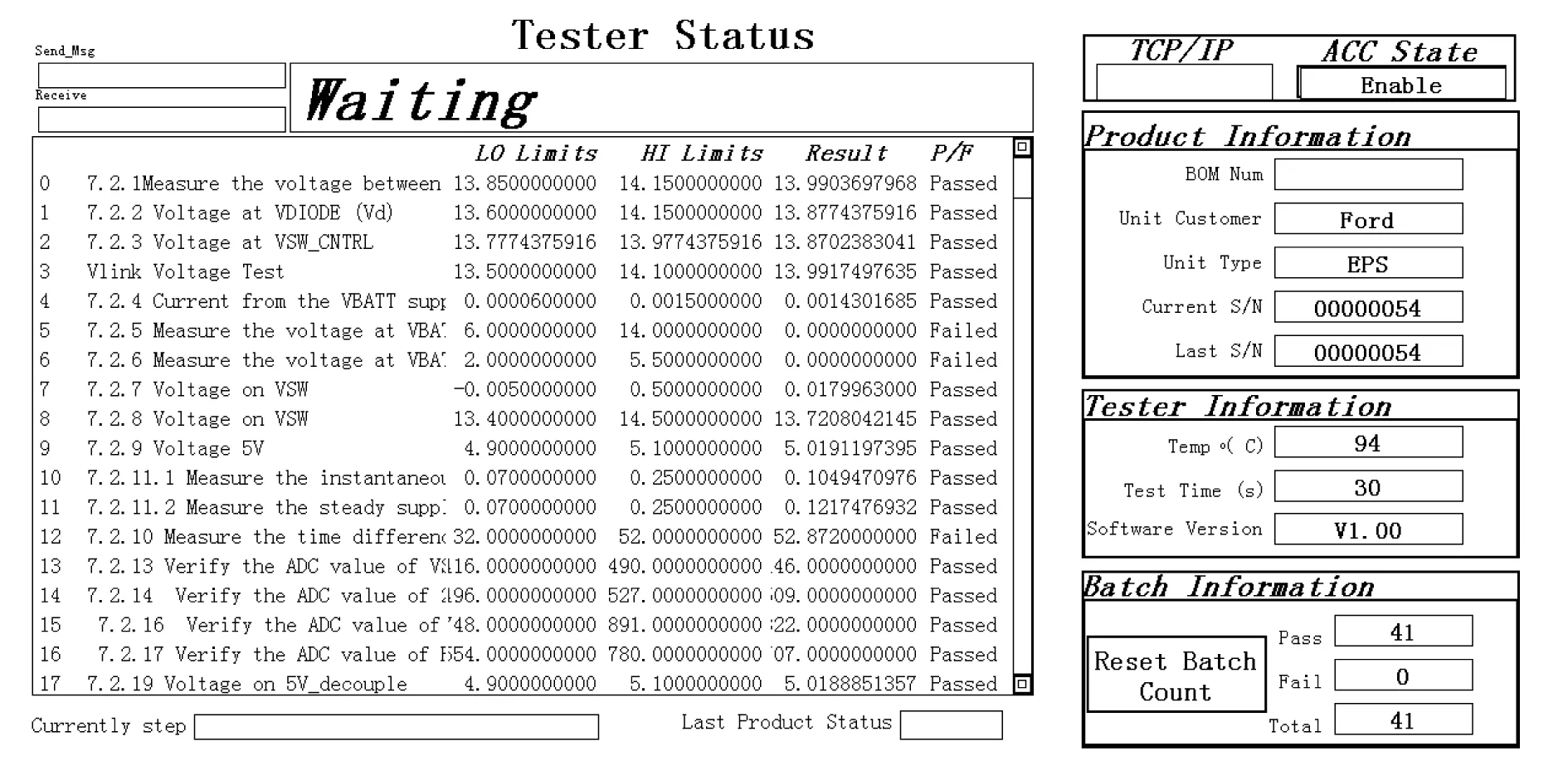

执行TestStand测试任务之前,测试机通过串口与产品夹具模块先进行通信,再执行TestStand并保存测试结果,整个过程与协议握手过程类似,保证了测试产品处于可测试状态。自动测试模块测试界面如图6所示,界面包括产品信息显示、测试状态显示以及通讯状态显示。

图6 自动测试界面

手动测试模块满足了测试手段的多样性,在手动模式下,输入需要测试的产品型号,执行TestStand时会自动加载该产品的.seq测试序列文件,完成对不同产品的测试。

3.3 诊断模块设计

为提高设备的可靠性,本系统设计了设备硬件诊断的功能。测试系统出现故障时,故障来源主要分为2类,一类是电路出现故障,另一类是测试仪表发生故障[9]。为了迅速地发现故障位置,可以通过软件编程控制外部仪表工作状态,首先对测试设备的相关硬件进行故障排除,为迅速地解决故障提供帮助。

故障诊断模块可以辅助诊断的硬件包括DMM4070、PXI-8464板卡、PXI-5114、PXI-4130、Loadbox。其中,通过对板卡开、关进行控制以及在通信线路处于开状态下,数据能否正常收发对PXI-8464板卡实现初步诊断;Loadbox在汽车EPS控制器的测试中起到提供模拟负载的作用[10],对其诊断的方法是通过软体无遗漏的对模拟负载中的继电器开关进行状态验证。Loadbox正常工作时,闭合诊断模块中的控制开关,则Loadbox对应的开关指示灯会点亮,反之熄灭;对于高速数据采集板卡PXI-5114采取的检验方法是通道采集功能的验证,DMM4070是6位半的数字万用表,PXI-4130是功率源测量单元,为产品的测试提供高精度电源、信号源,同时具有高速、高精度地测量信号功能,对这些数字化仪表的诊断是通过对其功能进行验证来实现的,如:数字万用表的读取精度、测试信号类型都是通过程序控制仪表进行验证。

4 试验测试实例

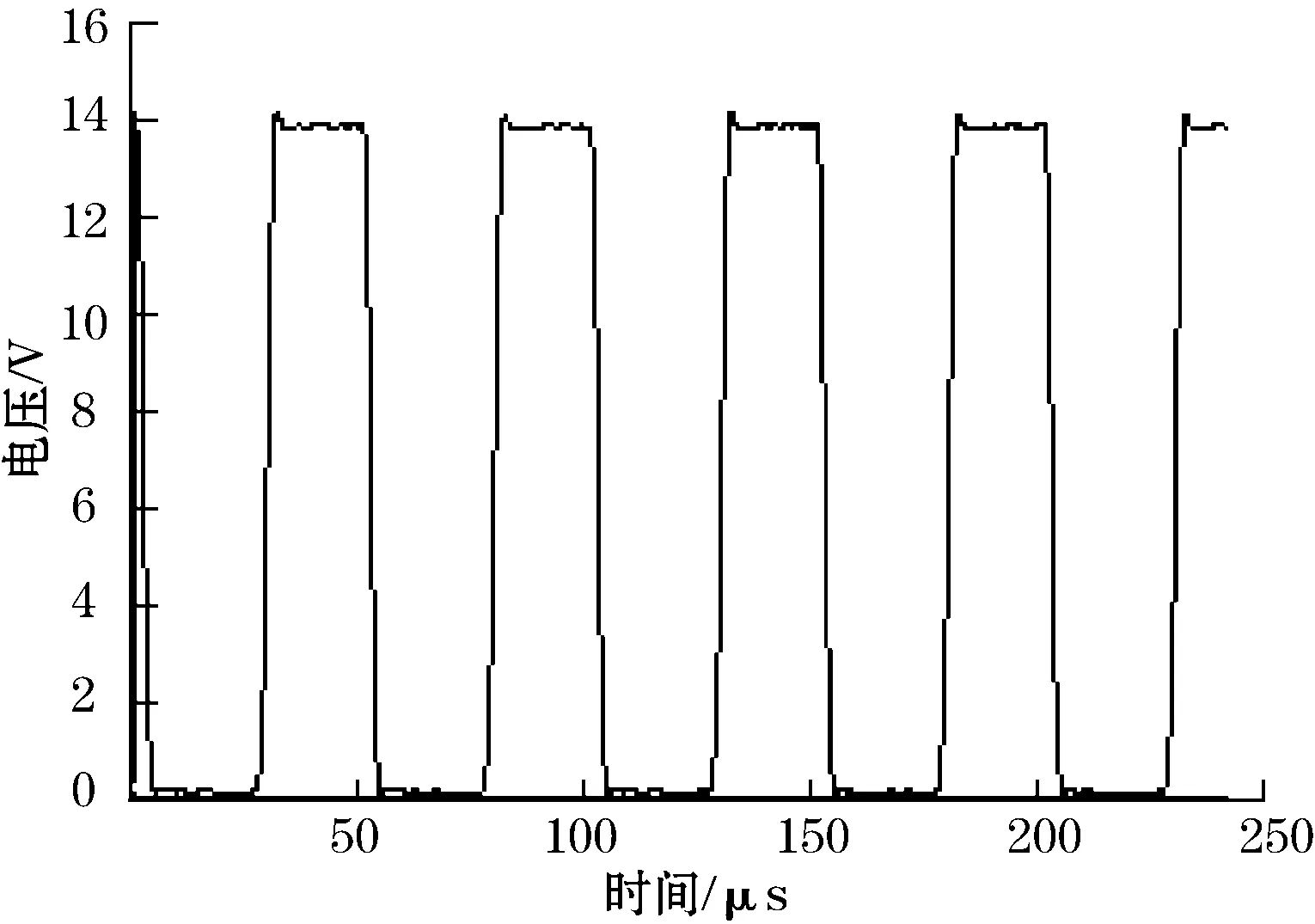

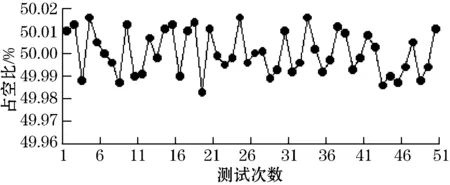

利用该测试系统对EPS控制器进行了输出PWM波形测试、波形参数测试,如图7所示。测试控制器占空比50%的波形,得到PWM波形曲线如图7(a)所示。重复测试产品得到50组测试结果,这里选取PWM波形的占空比、高电平电压作为观测值,得到参数的测试值如图7(b)、图7(c)曲线所示。

从实验曲线可以看出,图7(a)测试的PWM波形均匀、高低电平平稳。图7(b)中占空比测试值在(50±0.02)%范围内,满足该参数(50±1)%的合格指标。PWM波形高电平电压的合格指标是(14±0.4)V,曲线(c)显示测试值在(14±0.1)V之内,测试精度99.2%。从试验曲线可以看出测试系统能够按照产品测试要求对控制器进行测试,性能稳定,数据可靠。对比文献[4]中测试系统的测试周期60 s,本测试系统测试时间在40 s之内,进一步提高了测试效率。因此,所设计的测试系统能够满足EPS控制器出厂检测的要求。

5 结束语

(a) PWM波形测量曲线

(b) 占空比测试

(c) PWM波形高电平测试图7 试验曲线

随着EPS系统在汽车上广泛应用,对EPS控制器的研究和设计受到普遍关注,但是EPS控制器在出厂测试时,缺乏有效的检测手段。针对现有测试设备测试周期和测试精度方面存在的不足,设计了新型测试系统,保证了产品后续测试的可靠性。经过现场测试实例验证,测试系统能够满足工业生产的实际需要,已经应用于实际生产,本系统的创新点在于:

(1)针对EPS控制器运行的不同状态,设计了Loadbox模拟负载模块(通过切换开关量,对控制器不同工作情况下的负载进行模拟);

(2)将TestStand应用到LabVIEW测试程序的管理中,缩短了测试程序的开发周期、提高了测试系统的可维护性和测试效率;

(3)选择合理的测试软硬件平台,实现了测试系统的可靠性设计,性能稳定、测试数据可靠。

[1] 苗立东,何仁,徐建平,等.汽车电动转向技术发展综述.长江大学学报:自然科学版,2004,24(1):1-3.

[2] 王建,丁能根,杨磊,等.EPS控制单元频响特性测试与系统辨识.系统仿真学报,2007,19(16):2-3.

[3] 季学武,马小平,陈奎元.EPS系统性能试验研究.江苏大学学报:自然科学版,2004,25(2):2-3.

[4] 夏梦芝,何银菊,李波.基于虚拟仪器的控制器自动测试系统.仪表技术与传感器,2011(12):1-4.

[5] 熊斌.基于LabVIEW及TestStand的自动化功能测试系统研究:[学位论文].哈尔滨:哈尔滨工业大学,2010.

[6] 曾伟,师彦容.虚拟仪器技术的发展及应用.中国西部科技,2010,9(30):2.

[7] 张喆,郑宾.基于NI TestStand的多语言混合编程技术研究.电子测试,2012(11):2-3.

[8] 祁先来.电动式EPS控制原理解析.数字技术与应用,2011(10):2-3.

[9] 张萍,王桂增,周东华.动态系统的故障诊断方法.控制理论与应用,2000,17(2):1-2.

Test System Design of Automobile EPS Controller Based on LabVIEW

LI Bin1,2,XU Hui-gang1,XIE Qi1

(1.School of Electric and Automatic Engineering,Changshu Institute of Technology,Changshu 215500,China; 2.School of Information and Electrical Engineering,China University of Mining and Technology,Xuzhou 221008,China)

Aiming at the factory test of automobile EPS controller existing defects with poor software maintenance and low efficiency,we developed a new type test system.The hardware platform was built,and Loadbox module and fixture block were designed according to EPS controller’s structure and test requirements.The soft platform realized optimization by configure the adapter module TestStand.Experiment results indicate that the system can test controller efficiently with a stable and reliable operation.

EPS; controller; TestStand; LabVIEW; simulated load

2014-09-22 收修改稿日期:2015-02-13

TP271

A

1002-1841(2015)07-0057-04

李彬(1990—),硕士研究生,研究方向为检测技术。E-mail:libin19900220@126.com。

通迅作者:徐惠钢(1969—),教授,博士,研究方向为工业控制、低压电器柔性测试、多传感器信息融合,E-mail:xuhuigang@cslg.cn