大量程SOI压阻式压力传感器设计

2015-06-07刘雨涛王心心王涛龙熊继军

张 瑞,梁 庭,刘雨涛,王心心,王涛龙,熊继军

(1.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051;2.中北大学,电子测试技术国防科技重点实验室,山西太原 030051)

大量程SOI压阻式压力传感器设计

张 瑞1,2,梁 庭1,2,刘雨涛1,2,王心心1,2,王涛龙1,2,熊继军1,2

(1.中北大学,仪器科学与动态测试教育部重点实验室,山西太原 030051;2.中北大学,电子测试技术国防科技重点实验室,山西太原 030051)

文中设计了一种浅凸台结构的SOI压阻式压力传感器。这种膜片结构解决了由于压力量程扩展导致传感器的灵敏度和线性度无法同时满足使用要求的问题。考虑电阻的设计约束以及浅凸台制作过程中的光刻和刻蚀偏差,采用U型电阻保持高灵敏度和线性度。利用ANSYS软件模拟了膜片结构的力学性能,验证了理论分析的正确性;仿真优化了电阻的形状和位置,预估了传感器的性能。介绍了敏感单元的加工工艺。设计的传感器灵敏度为93.4 μV/(V·kPa ),非线性误差小于0.22%,可实现对量程高达10 MPa压力的测量。

SOI压阻式压力传感器;有限元分析(FEA);浅凸台结构

0 引言

在石油化工、自动化等高温领域,压力测试的量程不断扩展[1]。SOI(绝缘体上硅)材料在高温环境下的电学和力学性能优异,很适合用来制造耐高温器件[2]。MEMS压阻式传感器加工工艺简单,信号转换易实现,线性度好[3]。因此,研制大量程SOI压阻式压力传感器具有重要的现实意义。

对传统的平膜压力传感器来说,当测量范围增大后,灵敏度将会受到很大影响。为了测量较高的压力,力敏膜片厚度应当适量增加使其工作在线性范围内;当被测压力变低时,传感器的灵敏度会显著下降。为了解决这个问题,需要改进传感器的膜片结构。本文设计的大量程压力传感器的测量范围为0~10 MPa,采用了E型浅凸台的膜片结构和U型电阻使传感器同时保持较高的灵敏度和线性度,并具有一定的抗过载能力。

1 传感器灵敏度理论分析

传感器的灵敏度表达式为

(1)

式中:Uin为满量程输入;PM为施加在芯片表面的最大压力;U(PM)为相应的输出信号,U(PM)越大,传感器的灵敏度越高。

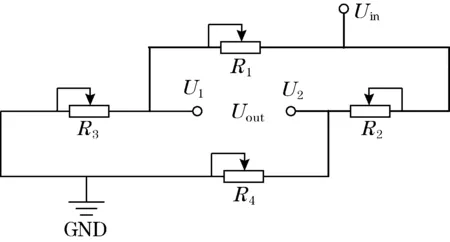

SOI压阻式压力传感器利用压敏电阻的压阻效应测量力敏膜片的应力变化。电阻连接形成惠斯登电桥,将被测量转换为电信号输出。图1为惠斯登电桥连接示意图。

图1 惠斯登电桥连接示意图

当没有压力作用在传感器芯片上时,R1=R3=R2=R4=R,输出电压Uout=0。当压力作用于芯片表面时有ΔR1=ΔR4≈ΔR,ΔR2=ΔR3≈-ΔR。由此得电桥的输出电压为

(2)

电阻的变化率可以表示为

(3)

式中:πl为纵向压阻系数;πt为横向压阻系数;σl和σt分别为纵向应力(方向沿图2中的Y轴方向)和横向应力(方向沿图2中的X轴方向)。

为了获得高灵敏度,压敏电阻的材料应该选用P型硅,并将电阻沿(100)晶面的<110>晶向进行排布。此时,πl和πt可以简化为

(4)

(5)

将式(3)~式(5)代入式(2)可以得到电桥输出电压的最终表达式为

(6)

由式(6)可知,Uout正比于纵、横向应力的差值(σl-σt)。因此传感器灵敏度的高低取决于(σl-σt)的大小。

2 传感器结构设计与仿真

根据灵敏度理论分析结果,利用有限元(FEA)分析,介绍了设计膜片结构和压敏电阻过程,以满足性能要求和工艺限制。

2.1 膜片结构设计

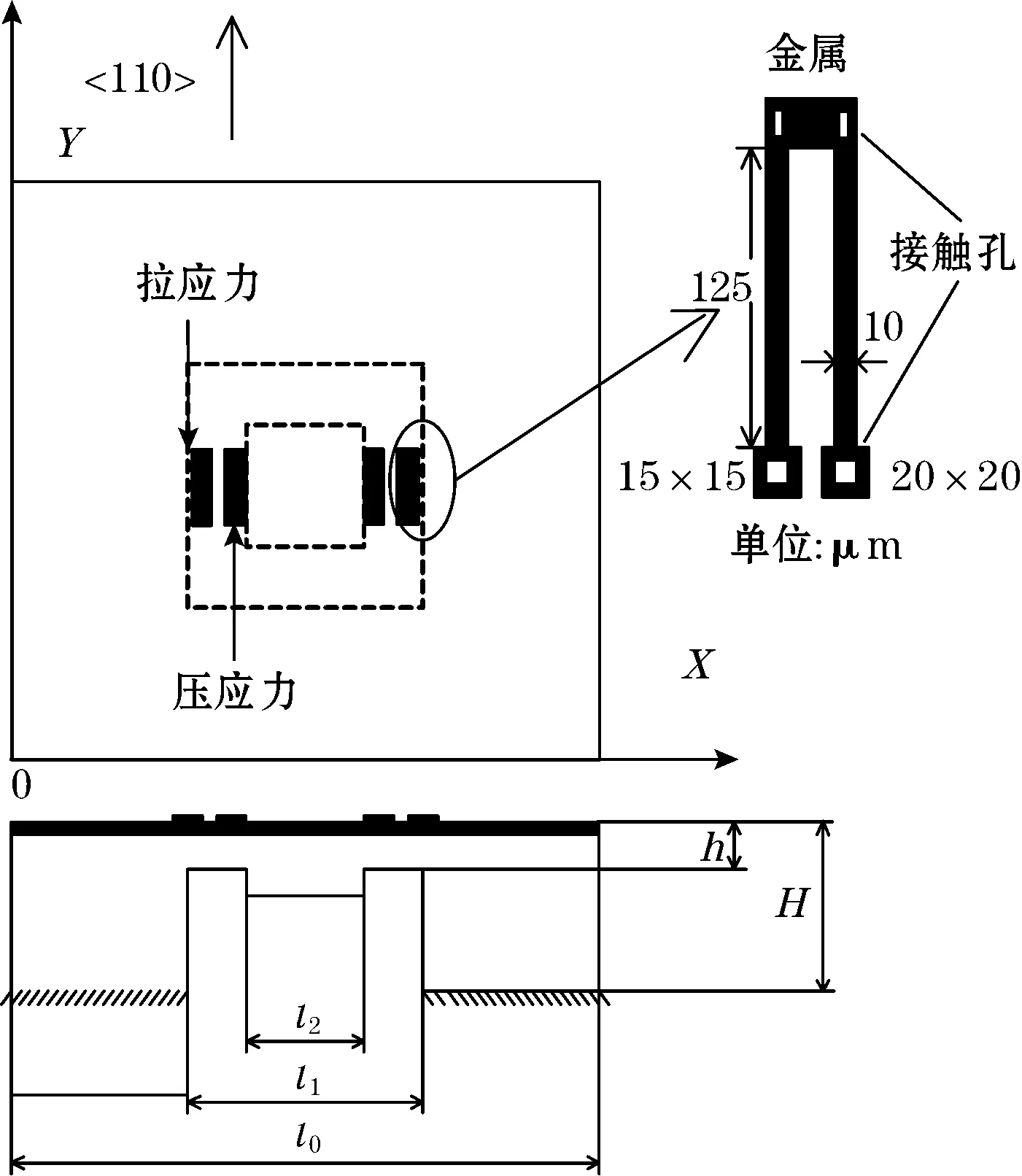

由于相同载荷情况下方膜的最大应力大于圆膜,并且易于加工生产[4],因此膜片形状为方形。根据应力集中效应,在平膜上增加凸台可以提高纵、横向应力差值,还可以提高芯片线性度,很适合测量大的压力变化。图2为传感器芯片结构示意图。传感器的整体尺寸为2 000 μm×2 000 μm×300 μm(l0·l0·H)。力敏膜片的边长l1为1 000 μm,厚度为30 μm。当l2/l1=0.5时,膜片应力分布的对称性好。所以相应的方形凸台的边长(l2)为500 μm。

图2 四周固支的中心带方形浅凸台芯片结构

2.2 膜片结构仿真

选用有限元分析软件ANSY14.5对传感器的结构建立有限元分析模型,然后对其进行静力分析得到结构的力学特性,从而验证理论分析和设计的正确性。

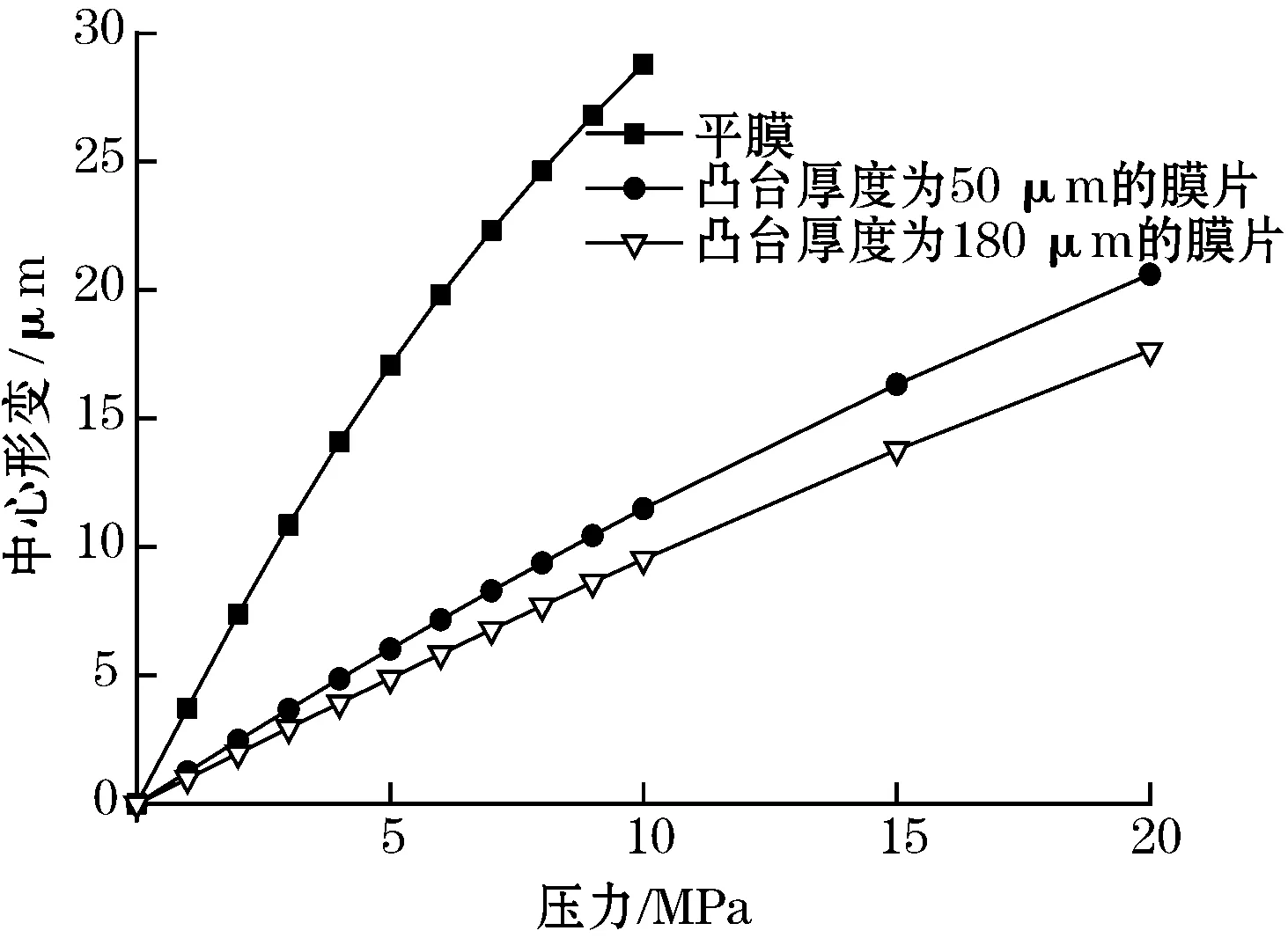

为了简化和提升仿真速度,可以将SOI材料简化为硅材料。考虑到作用压力增大时力敏膜片有可能出现非线性形变,所以在仿真时启用了ANSYS的大形变分析。图3为不同膜片结构的中心形变随工作压力变化的关系图。观察该图可知,在0~10 MPa的压力范围内平膜为非线性形变,而增加了凸台的膜片结构表现出很好的线性。

图3 不同膜片结构的中心形变随工作压力变化关系图

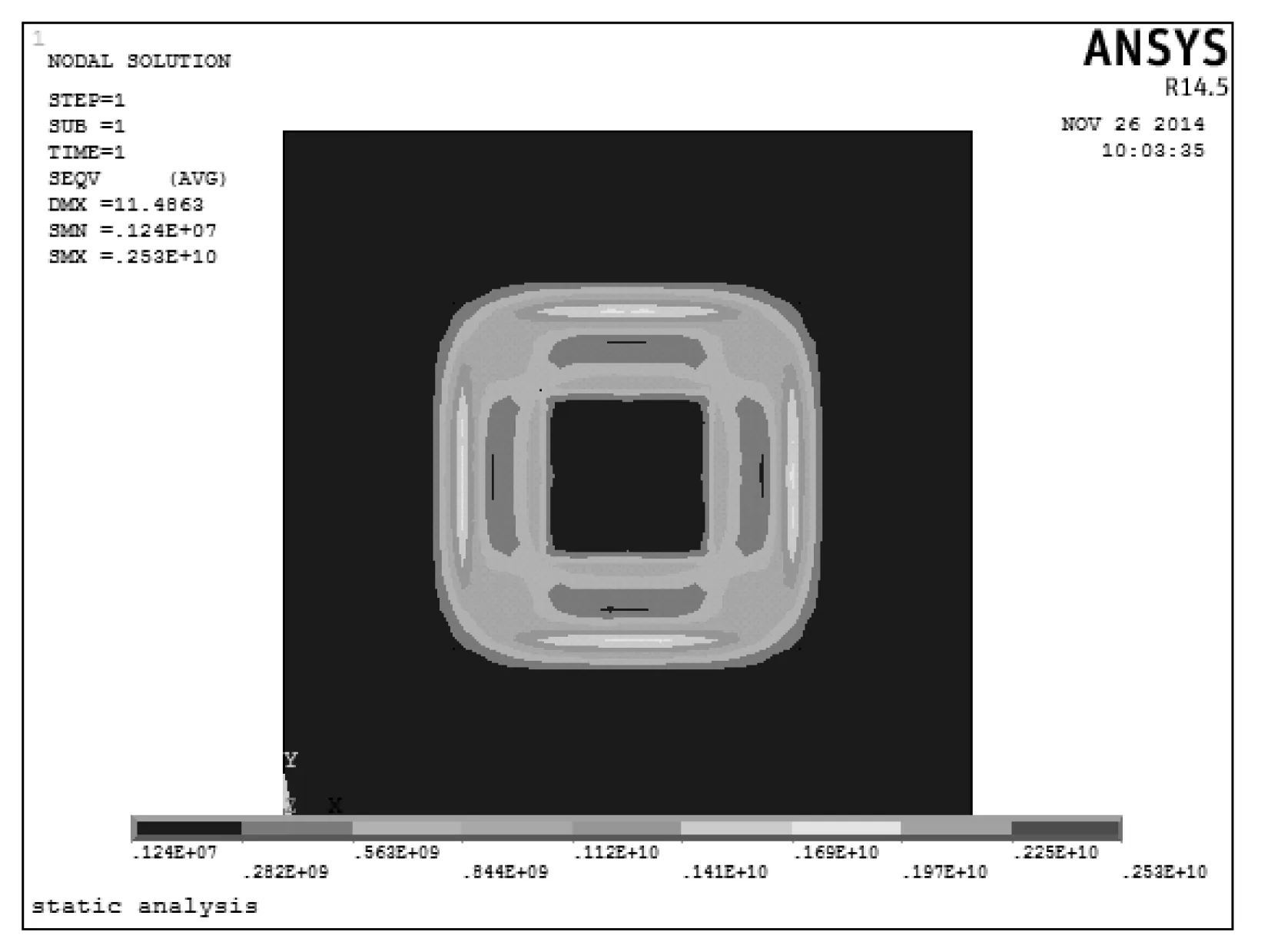

凸台厚度也会影响传感器的灵敏度和抗过载能力。凸台的厚度越小,传感器的灵敏度越高。更重要的是,过厚的凸台受加速度的影响较大,相当于加速度计的质量块,最终会影响传感器性能的稳定[5]。为了降低测试的难度和复杂性,凸台厚度也应该尽可能小。图3的结果表明,凸台厚度仅为50 μm时,在20 MPa的压力范围内膜片形变仍是线性的,所以选择凸台厚度为50 μm。当作用压力为10 MPa时,膜片的中心形变为11.486 3 μm,最大Von Mises应力约为2 530 MPa,如图4所示。此应力值小于硅的断裂应力(7 000 MPa)。因此,浅凸台膜片结构能够用于大量程范围内的压力测量。

图4 膜片的Von Mises应力分布图

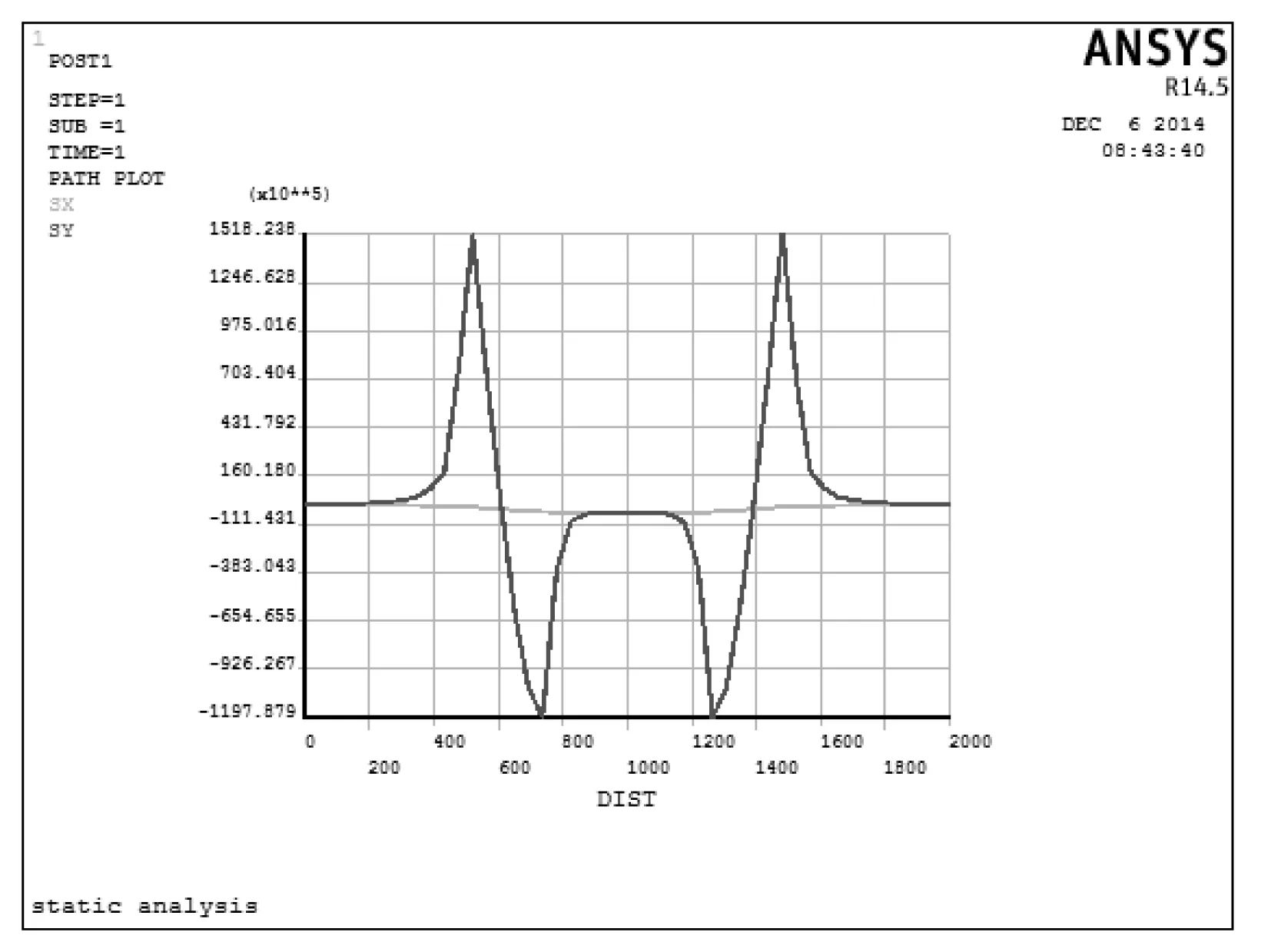

图5的分析路径为(0,1 000,300)→(2 000,1 000,300),可以看出浅凸台结构使膜片的纵、横向应力差值得到了显著提高,应力呈现很好的对称性,与理论分析结果吻合。(σl-σt)的最大值分别位于x1=520,x2=736,x3=1 264和x4=1 480处。表1列出了在这4个位置的应力差值仿真计算结果,拉应力集中在x1=520和x4=1 480处,压应力集中在x2=736和x3=1 480处。4个压敏电阻应分别布置在这4个区域以提高传感器的灵敏度,如图2所示。

图5 纵、横向应力路径分析曲线

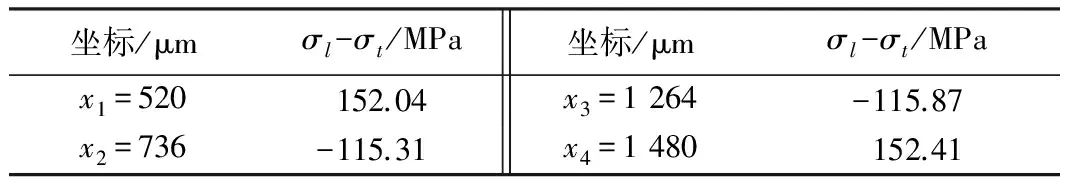

坐标/μmσl-σt/MPa坐标/μmσl-σt/MPax1=520152.04x3=1264-115.87x2=736-115.31x4=1480152.41

2.3 压敏电阻设计

高应力差值区域窄而集中,为了获得高灵敏度电阻的宽度应尽量小。结合功耗、阻值大小、尺寸等限制因素,每个电阻的阻值定为2.5 kΩ,长度为250 μm,宽度10 μm,方块电阻Rs=100 Ω/□。

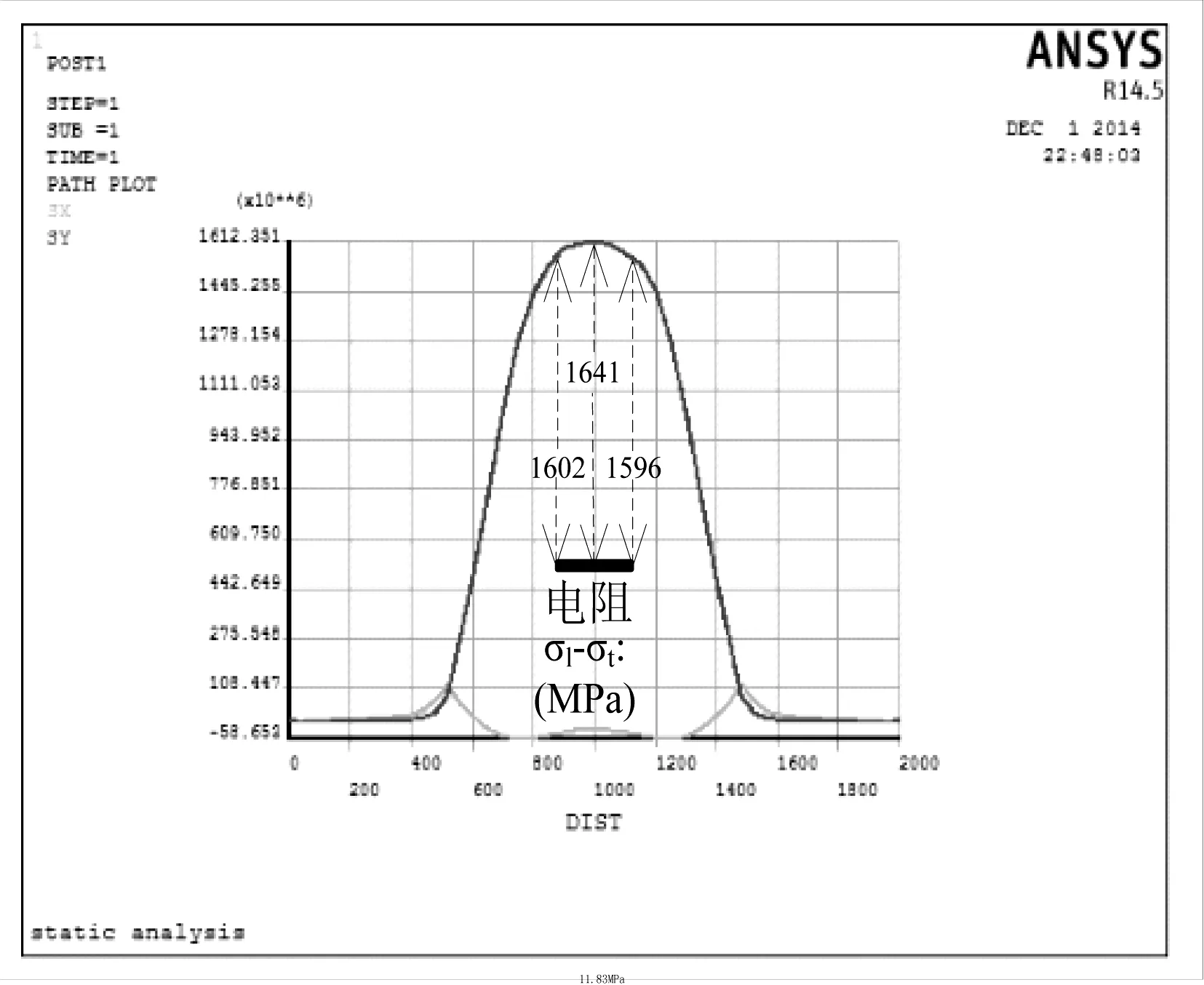

图6和图7的分析路径分别为(520,0,300)→(520,2 000,300)和(736,0,300)→(736,2 000,300),对应的分别是拉应力电阻和压应力电阻所在位置。

图6 拉应力电阻所在位置路径分析曲线

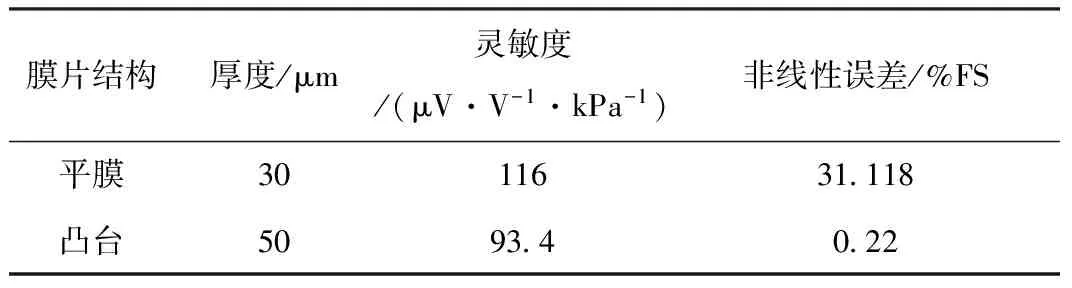

可以看出两类电阻都已经延伸至低应力差值区域,这不仅会增加传感器的非线性,而且会降低灵敏度。为此,采用U型电阻来解决这个问题,如图2所示。另一方面,由于膜片背面结构光刻时的对准误差和刻蚀工艺的陡直度偏差,膜片和凸台边界的偏移是不可避免的。在σl-σt差值最大的区域应力非线性地迅速变化,边界的偏移会严重影响电阻的受力情况。采用U型电阻可以补偿这种影响。每个电阻以相应的X轴为对称中心放置,用金属连接。金属长度是由光刻机对准的最大偏差(±2 μm)和刻蚀机的陡直度偏差(±2°)共同决定的。表2为平膜和浅凸台膜片的灵敏度和非线性误差的对比结果。虽然和30 μm厚的平膜相比,浅凸台膜片的灵敏度下降了19.5%,但非线性误差同时也降低了99.3%,量程增大了5倍。所以牺牲一小部分灵敏度来增大测试范围是值得的,传感器的设计是合理的。

图7 压应力电阻所在位置路径分析曲线

膜片结构厚度/μm灵敏度/(μV·V-1·kPa-1)非线性误差/%FS平膜3011631118凸台50934022

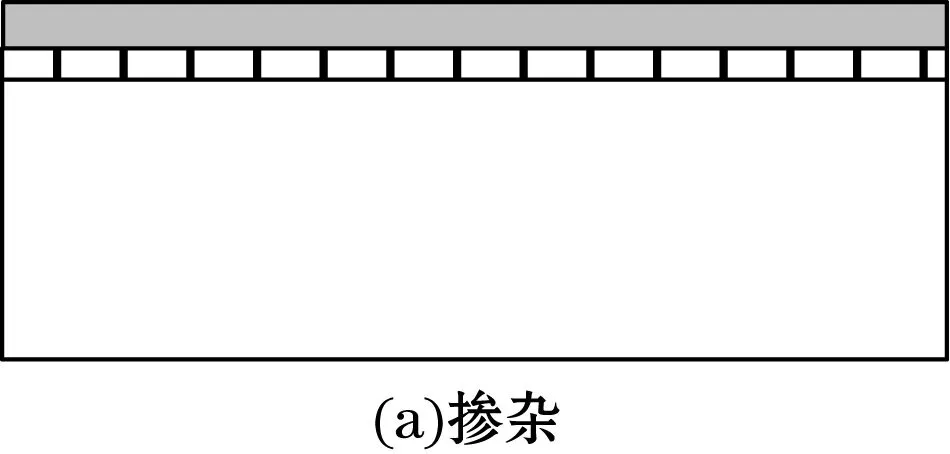

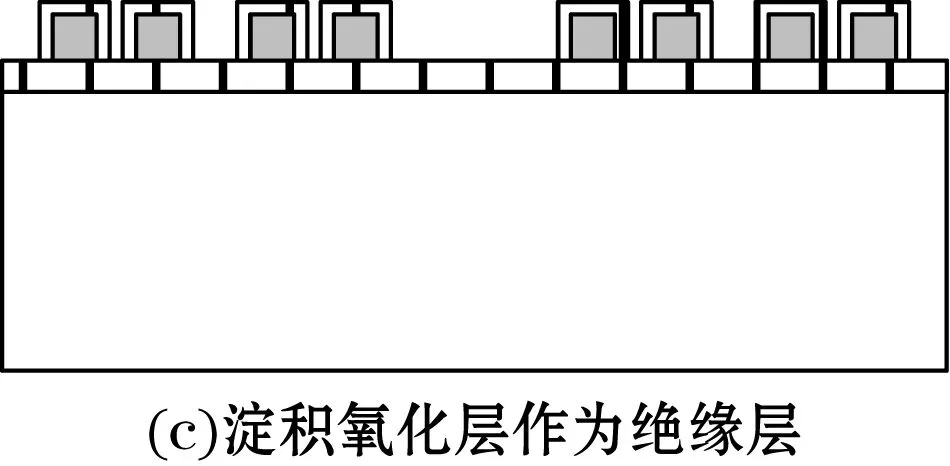

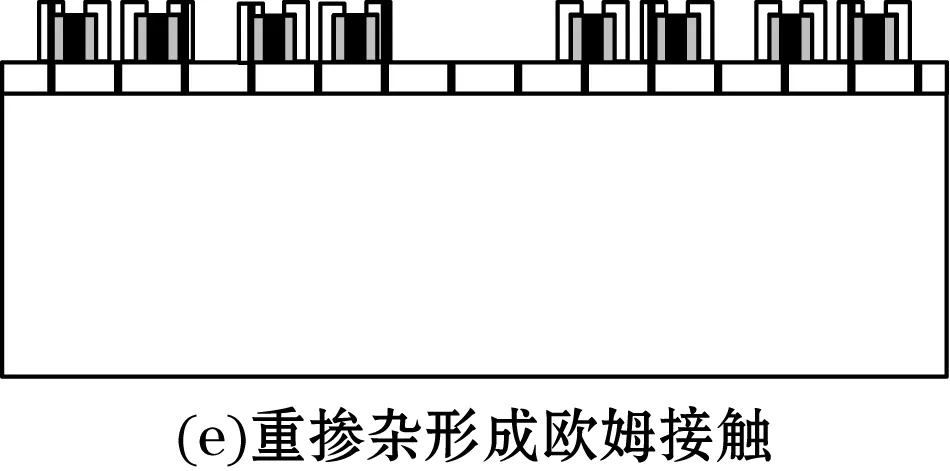

3 工艺流程

图8为大量程SOI压力传感器的工艺流程。

首先,将SOI片减薄到300 μm厚;接着对器件层的N型硅进行扩散掺杂;然后通过干法刻蚀得到压敏电阻。再淀积一层SiO2作为绝缘层。接下来是连接电阻和形成电极。刻蚀电极孔并进行重掺杂形成欧姆接触区域;溅射Ti-Pt-Au并经过剥离和退火形成电极和焊盘。最后背面ICP刻蚀两次形成浅凸台结构。

4 结论

本文提出了一种基于SOI片的大量程压阻式压力传感器,该传感器具有较高的灵敏度和优异的线性度,可以满足高温环境下高达10 MPa压力的测试需求。与其他的大量程压力传感器相比,本文所设计的传感器制备简单,便于批量化生产。后续将进行关键工艺验证、传感器的制备与测试。

[1] NIU Z,ZHAO Y L,TIAN B.Design optimization of high pressure and high temperature piezoresistive pressure sensor for high sensitivity.Review of Scientific Instruments,2014,85:1-8.

[2] ZHAO Y L,ZHAO L B,JIANG Z D.A novel high temperature pressure sensor on the basis of SOI layers.Sensors and Actuators A,2003,108:108-111.

[3] YU Z L,ZHAO Y L,SUN L,et al.Incorporation of beams into bossed diaphragm for a high sensitivity and overload micro pressure sensor.Review of Scientific Instruments,2013,84(1):1-9.

[4] YOZO,YASUKAWA A.Optimum design considerations for silicon piezoresistive pressure sensors.Sensors and Actuators A,1997,62:539-542.

[5] HUANG X,ZHANG D C.A high sensitivity and high linearity pressure sensor based on a peninsula-structured diaphragm for low-pressure ranges.Sensors and Actuators A,2014,216:176-189.

Design of Piezoresistive SOI Pressure Sensor for Wide Measurement Range

ZHANG Rui1,2,LIANG Ting1,2,LIU Yu-tao1,2,WANG Xin-xin1,2,WANG Tao-long1,2,XIONG Ji-jun1,2

(1.Key Laboratory of Instrumentation Science & Dynamic Measurement(North University of China),Ministry of Education, Taiyuan 030051,China;2.Science and Technology on Electronic Test & Measurement Laboratory, North University of China,Taiyuan 030051,China)

A piezoresistive SOI pressure sensor with a shallow-boss configuration was designed.This sensor solved the contradiction between sensitivity and linearity for measurement range extension.U-shaped piezoresistors were adopted by taking design restraints,photolithography and etching deviation for shallow-boss structure fabrication into account.In order to verify the theoretical analysis,ANSYS software was conducted to simulate the mechanical properties of diaphragm structure.Simulation results also were used to optimize location and geometry of piezoresistors and evaluate the performance of the sensor.Process flow was presented.The sensitivity of the device is 93.4 μV/ (V·kPa ) and the nonlinearity error is less than 0.22%.The device can realize pressure measurement within the range of 10 MPa.

piezoresistive SOI pressure sensor;finite element analysis (FEA);shallow boss structure

国家杰出青年科学基金资助项目(51425505); 国家自然科学基金项目(51405454)

2015-04-02 收修改稿日期:2015-05-03

TP212

A

1002-1841(2015)07-0021-03

张瑞(1990—),在读硕士研究生,主要研究高温压力传感器。 E-mail:15135088678@163.com 梁庭(1979—),副教授,博士,主要从事MEMS传感器及工艺研究。E-mail:liangting nu@163.com