一种燃气轮机涡轮叶片蠕变损伤评估模型及其应用

2015-06-06周登极张会生

周登极, 张会生, 苏 明

(上海交通大学 燃气轮机研究院,上海200240)

燃气轮机因其质量轻、体积小、功率大、起动快、污染小、热效率高、经济性好、可靠性高、寿命长等优点,广泛应用于发电、分布式供能、天然气管线驱动和航空、舰船驱动等方面,对保障国防与能源安全、改进能源结构和实现环境可持续发展具有重要意义[1].

由于燃气轮机的高可用性要求,其维护费用较高,燃气轮机的维护一直是制约其应用规模扩大的主要环节.破题的关键则是基于传感器技术及诊断技术的发展,将燃气轮机的维护从目前定时维护转变为视情维护[2].

目前,国内大规模应用的燃气轮机主要由国外原始设备制造商生产,可分为2类:航改轻型燃气轮机(如LM2500、工业RB211、工业Spey等)和重型燃气轮机(如MS9001F、V94.3等).随着产业规模的扩大,国内燃气轮机应用单位已建立了较为完善的维护队伍与体制、备件采购及管理机制,能初步完成对燃气轮机辅助系统及冷端部件的维护.开展热端部件的寿命分析,合理规划大修周期将是下一步工作的重点[3].

燃气轮机热端部件的故障模式主要有蠕变、热机械疲劳和涂层的高温氧化,热端部件的寿命受一种或多种故障模式制约.一般认为机组负荷波动较小、运行工况较高的燃气轮机热端部件寿命受蠕变制约;机组负荷波动频繁的燃气轮机热端部件寿命受热机械疲劳制约[4].笔者针对蠕变对燃气轮机涡轮叶片寿命的损伤建模,为燃气轮机视情维护中大修周期的规划提供依据.

蠕变是指材料工作在高温环境、远低于屈服强度的应力环境下,随着加载时间的延长缓慢地产生塑性变形的现象.随着这种塑性变形程度的增加,在晶界形成微孔和裂纹,产生缩颈,设备实际受力面积减小而应力加大,最终导致断裂破坏.因此,对于燃气轮机叶片而言,蠕变发生的程度是时间、叶片应力和叶片温度的函数.

目前燃气轮机涡轮叶片的蠕变损伤评定多是通过集成寿命分析(Integrated Lifing Analysis),即通过性能仿真模型计算燃气轮机在特定工作状态下的热力参数,再通过CFD 模型判断叶片的温度和应力分布,进而依据材料特性确定蠕变损伤[5-6].应用该方法指导维护工作时,将各状态下的实际运行时间转化为等效运行时间来确定维护周期.然而该方法未考虑运行中燃气轮机的健康状况,且仅能对若干主要状态进行分析,故计算结果较为粗糙.因此,笔者建立了可考虑燃气轮机健康状况的性能仿真模型,基于该模型计算出的热力参数通过叶片温度模型和叶片应力模型获取叶片温度与应力,最终通过Larson-Miller参数计算叶片的蠕变损伤.该蠕变损伤评估模型可用来指导燃气轮机的定时维护和视情维护.

1 燃气轮机性能仿真模型

燃气轮机涡轮叶片的温度是开展叶片蠕变损伤评估的重要参数,然而此温度无法通过传感器直接测量,需要通过燃气轮机性能仿真模型进行计算.

高温涡轮叶片温度是大气环境、机组负荷和机组气路故障程度的函数.燃气轮机的气路故障是指使燃气轮机气体通道发生变形而气动参数改变的故障,这一故障将导致燃气轮机在稳态或动态工作过程中性能不符合设计要求,叶片温度也将因此而偏离设计值.从燃气轮机故障部位的局部气流流场来看,气路故障导致局部形状不符合要求,气路损失增加或温度场分布异常,从而使燃气轮机出功下降,排气温度过高,油耗增加,启动时间增加或加速过程中超速,甚至发生喘振或停机[7].当气路故障引起燃气轮机做功能力损失时,如燃气轮机仍然运行在额定功率,则必将导致涡轮入口燃气温度上升,叶片温度上升,蠕变损伤增加.

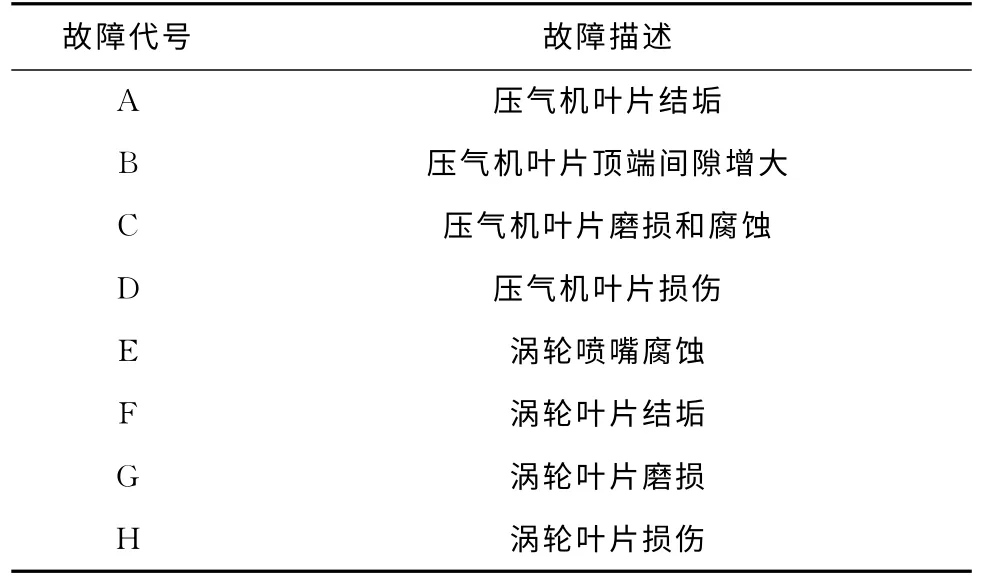

[8],考虑如表1所示的气路故障.

表1 燃气轮机常见气路故障Tab.1 Common gas path faults of gas turbines

所应用的燃气轮机性能仿真模型基于模块化建模的思想开发[9],其原理图见图1.首先建立部件模块库(如压气机模块、燃烧室模块、涡轮模块等)和热物性库,接着进行参数匹配,形成系统模型.

图1 燃气轮机性能仿真模型原理图Fig.1 Schematic diagram for simulation of gas turbine performance

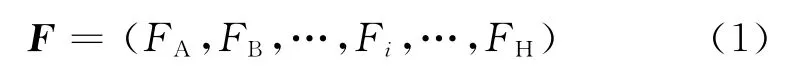

不同于文献[9],笔者考虑了气路故障对燃气轮机性能的影响.假设F 为气路故障向量:

式中:Fi为第i 种气路故障的程度.可通过故障判据查得当前故障情况对应的燃气轮机部件特性的降级,据此更新部件特性图[10].定义降级与特性图的关系如下:

式中:δ为部件降级;x 为燃气轮机的特性参数;下标A 代表健康燃气轮机,B 代表发生了气路故障后的燃气轮机.

降级包括压气机流量降级、效率降级、压比降级,以及涡轮流量降级、效率降级、焓降降级.图2为燃气轮机压气机叶片结垢程度为70%时,压气机相对折合流量-相对压比特性的变化.

图2 气路故障对压气机特性的影响Fig.2 Effect of gas path faults on compressor characteristics

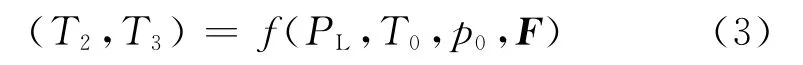

对于叶片温度的计算,按照图1建立的燃气轮机性能仿真模型可表达为

式中:T2为压气机排气温度;T3为涡轮入口温度;PL为机组功率;T0为大气温度;p0为大气压力;f为函数.

相同的工况与大气环境下,燃气轮机的气路故障情况变化导致部件特性变化后,性能仿真模型进行系统匹配时,会匹配在不同的工作点,T2和T3也随之发生变化.

2 涡轮叶片温度与应力模型

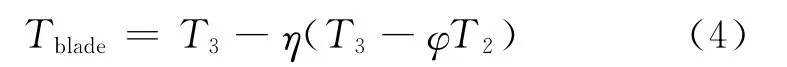

燃气轮机一般以压气机的抽气为冷却工质来冷却涡轮叶片,因此叶片温度可按照下式计算:

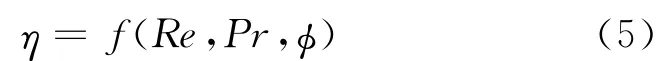

式中:Tblade为叶片温度;η 为叶片冷却效率;φ 为冷却工质温度与压气机排气温度的比值.

以涡轮首级静叶为例进行计算,亦可分级建立叶片温度模型,计算叶片温度.叶片冷却效率受燃气与冷却介质的雷诺数、普朗特数及冷却空气流量占压气机入口处流量的比例φ 的影响[11].

实际应用中一般将冷却效率拟合成工况的函数,或者直接应用额定工况的冷却效率.因为部分工况的冷却效率高于额定工况,故应用额定工况下的冷却效率计算得到的部分工况的叶片温度偏高,以此获取的蠕变寿命偏低,这是一种偏安全的方法.

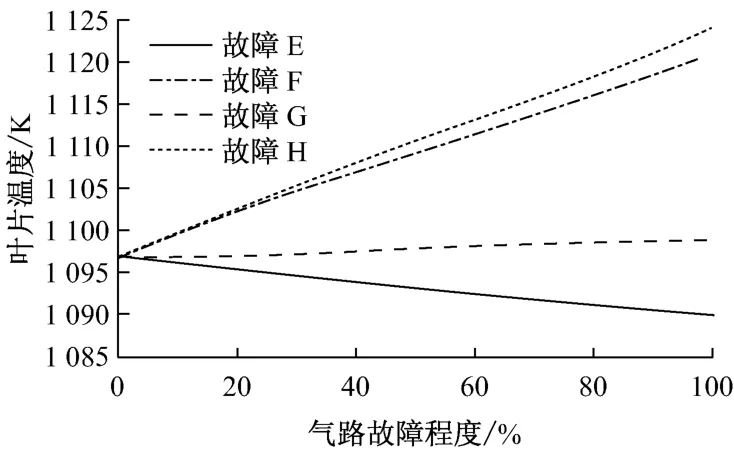

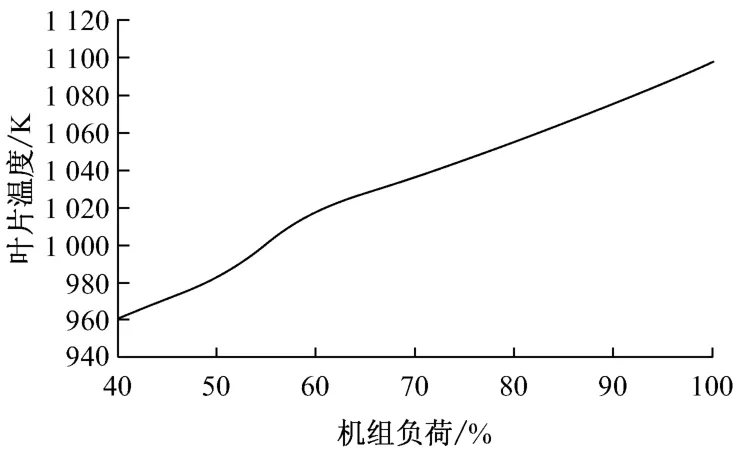

笔者针对常见气路故障及机组负荷对涡轮首级叶片温度的影响进行了仿真研究.图3和图4给出了100%机组负荷时压气机和涡轮的气路故障程度对叶片温度的影响.图5给出了燃气轮机未发生气路故障时,机组负荷对叶片温度的影响.

由图3~图5可知,叶片温度与气路故障程度和机组负荷呈现线性度很高的相关性,压气机的气路故障对叶片温度的影响大于涡轮的气路故障对叶片温度的影响.气路故障对叶片温度的影响非常显著,其中最常见的气路故障(压气机叶片结垢)将使叶片温度升高17.4K,约为10%机组负荷的影响;对叶片温度影响最大的气路故障(压气机叶片损伤)将使叶片温度升高41.1K,约为20%机组负荷的影响.

图3 压气机气路故障程度对叶片温度的影响Fig.3 Effect of compressor gas path faults on turbine blade temperature

图4 涡轮气路故障程度对叶片温度的影响Fig.4 Effect of turbine gas faults on turbine blade temperature

图5 机组负荷对叶片温度的影响Fig.5 Effect of unit load on turbine blade temperature

燃气轮机涡轮叶片承受离心力、热应力、振动应力和气动力等复杂的应力作用.蠕变主要受离心力影响,叶片任意横截面上离心力产生的应力为

式中:m 为截面上部叶片质量;n为转速;r为轴中心至截面的距离;A 为截面面积.

一般叶根处的应力最大,可依据设计点转速下叶根应力值简化计算.

式中:n0为设计点转速;σ0为n0下的叶根应力.

3 燃气轮机涡轮叶片蠕变损伤建模

确定设备基于蠕变的剩余寿命,就是计算蠕变形变导致材料断裂的时间,而蠕变形变是温度、应力和时间的函数.因此许多学者针对不同材料进行了实验,揭示材料蠕变寿命与温度和应力之间的函数关系.然而这些实验结果并不能直接用于评估燃气轮机涡轮叶片的蠕变寿命,因为:(1)燃气轮机的工作状态经常发生变化,叶片温度和应力也将随之变化;(2)由于蠕变时间较长,这些实验一般为加速实验,提高了实验时的材料温度或者材料应力.

基于叶片温度模型与叶片应力模型的计算结果,建立了实时燃气轮机涡轮叶片蠕变损伤评估模型.温度、应力和时间是蠕变过程中影响材料组织的主要因素,如果能引入一个只与材料相关的参数,综合考虑温度和时间对蠕变的影响,将极大地简化建模过程.常见材料的温度-时间参数有Manson-Harferd参 数、Manson-Succop 参 数、Larson-Miller参数和Orr-Sherby-Dorn参数[12].

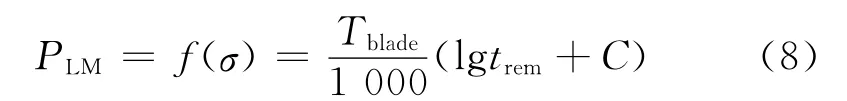

应用Larson-Miller参数描述温度和时间对燃气轮机高温涡轮叶片蠕变的影响,该参数是材料应力的单值函数.

式中:PLM为Larson-Miller参数;trem为当前温度与应力条件下材料的蠕变寿命;C 为常数,仅与材料相关.

目前常见燃气轮机涡轮Ni基合金的Larson-Miller参数曲线均可在公开文献中查到,如西门子公司V94.3 的GTD-111 和GE 公 司LM2500 的MAR M 002等[13-14].

由式(8)可以计算蠕变寿命:

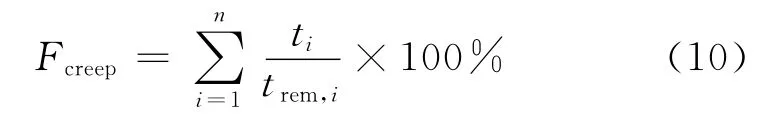

因此,可以依照下式计算燃气轮机蠕变损伤程度Fcreep.

式中:ti为燃气轮机在第i 种状态下的运行时间;trem,i为在第i 种状态下计算所得燃气轮机高温涡轮叶片的蠕变寿命,燃气轮机的状态由大气环境、燃气轮机功率和燃气轮机健康状况决定.

依据蠕变损伤程度,建议机组的大修周期为

式中:toverhaul为大修周期;nSF为安全系数.

由式(11)可知,蠕变损伤程度Fcreep达到1/nSF时需要安排大修.

在实际应用该蠕变损伤评估模型指导维护活动前,应选取若干组需要进行大修的燃气轮机,基于其历史运行数据,应用模型评估蠕变损伤,与拆卸下的高温涡轮叶片的金相分析结果进行对比,并对模型进行校准.

4 模型应用及分析

目前针对燃气轮机大修周期的规划,主要有2种维护策略:定时维护(TBM,Time based Maintenance)和视情维护(CBM,Condition based Maintenance).针对这2种维护策略应用蠕变损伤评估模型,辅助规划大修时间.

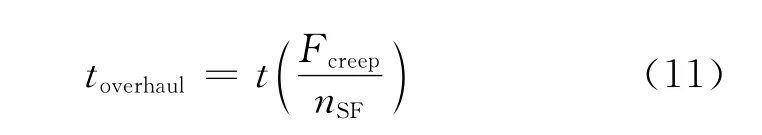

该模型的计算流程如图6所示,以大气参数、燃气轮机健康状况和机组负荷作为输入量,计算叶片蠕变损伤程度.该模型应用于定时维护和视情维护的主要区别在于输入参数的形式不同.定时维护时,这3类参数通过对机组工作条件的预估获得;视情维护时,大气参数与机组负荷通过状态监测获取,燃气轮机健康状况通过进行气路故障诊断获取.

图6 计算流程图Fig.6 Calculation flow chart

燃气轮机的主要参数见表2,其中的大修周期为原始设备制造商建议的大修周期.本节建立的大修周期仅基于叶片蠕变损伤,对于经常启停的机组还需计算疲劳损伤,计算二者耦合作用下叶片的总体损伤.

表2 燃气轮机的主要参数Tab.2 Main parameters of the gas turbine

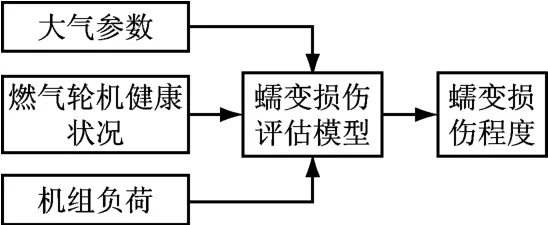

当用该蠕变损伤评估模型确定定时维护的大修周期时,需要先分别评估该燃气轮机在使用过程中的机组负荷、大气环境和健康状况等.假设该燃气轮机工作在大气温度15℃、大气压力101kPa环境下,分析2种不同工作负荷(满负荷和部分负荷)、2种不同健康状况(水洗及时和水洗不及时)共4种情况下的大修周期,采用的安全系数为1.2,结果见表3.

表3 4种情况下燃气轮机的大修周期Tab.3 Overhaul period of the gas turbine under four cases

满负荷指机组一直工作在100%负荷工况,部分负荷采用统计该燃气轮机3年内的实际工况分布情况,如图7 所示.结垢是燃气轮机不可避免的故障,可以阶段性地通过水洗恢复性能.空气质量、空气过滤系统质量和水洗周期都将决定压气机在运行中的结垢程度.水洗及时的燃气轮机在运行过程中的结垢程度降低,蠕变发生较为缓慢.

图7 燃气轮机实际工况Fig.7 Actual working conditions of the gas turbine

观察表3中的结果,发现燃气轮机的机组负荷对蠕变发生速度的影响很大.故对于机组负荷经常变动且难于预测的燃气轮机,采用定时大修的方法很难避免“维护不足”与“过度维护”.此外,及时水洗可以客观地延长燃气轮机的蠕变寿命.

当应用该蠕变损伤评估模型规划视情维护的大修周期时,需要对大气环境、机组负荷、气路故障进行状态监测与趋势预测,利用蠕变损伤评估模型实时计算蠕变损伤程度.

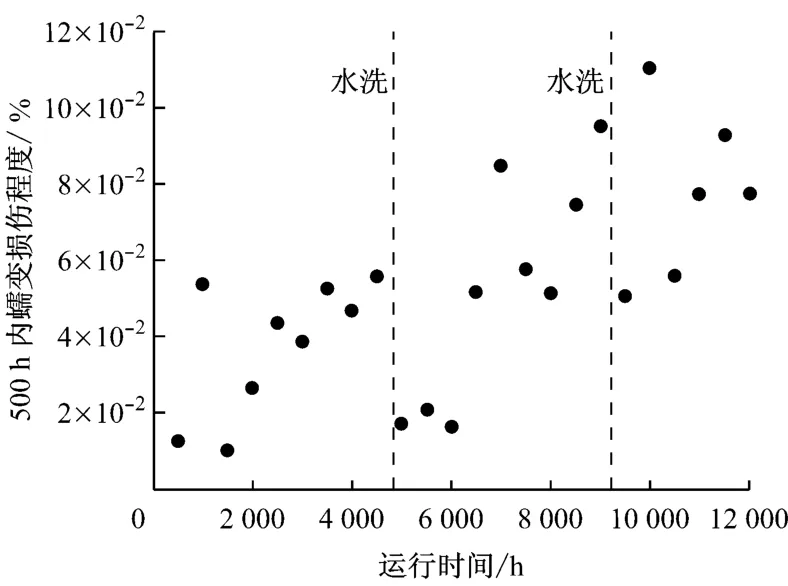

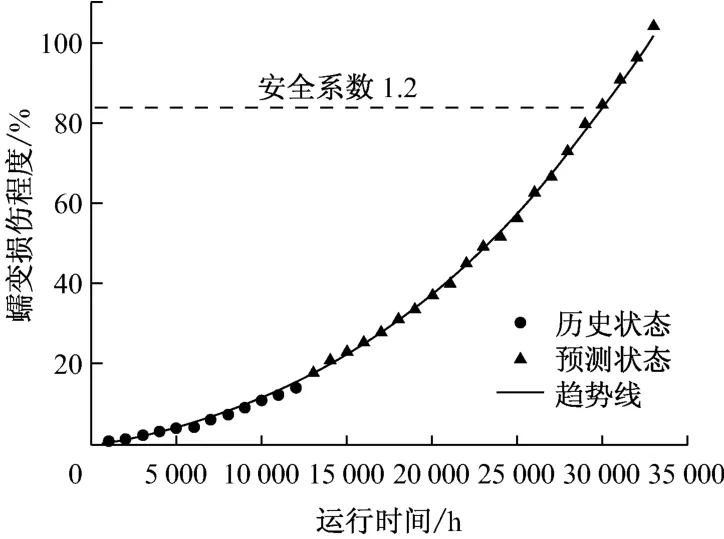

以燃气轮机12 000h的运行数据为例,预测其大修周期.首先,需要评估历史运行时间内燃气轮机的蠕变损伤程度;接着需要基于历史大气环境参数、机组负荷和燃气轮机健康状况,预测相应参数,应用文献[15]中的预测模型进行预测;最终以预测值作为蠕变损伤评估模型的输入,计算未来各时刻的蠕变损伤程度.图8给出了历史时刻蠕变损伤的评估结果.图9给出了对未来蠕变损伤程度的预测结果.由图9可以看出,取安全系数为1.2时,应在机组累计运行到30 000h时安排大修.

图8 燃气轮机历史时刻的蠕变损伤评估结果Fig.8 Historical creep damage evaluation of the gas turbine

图9 燃气轮机大修周期预测结果Fig.9 Prediction on overhaul period of the gas turbine

5 结 论

(1)涡轮叶片温度随着各气路故障程度的变化呈高度线性化,其中压气机叶片损伤对叶片温度的影响最大,这一故障使叶片温度升高41.1K.

(2)所建立的燃气轮机涡轮叶片蠕变损伤评估模型可用于定时维护和视情维护体系下燃气轮机大修周期的规划.该规划过程中仅考虑蠕变,对于经常启停的燃气轮机,还需考虑疲劳损伤及其与蠕变损伤的耦合作用.

参考文献:

[1] 李孝堂.燃气轮机的发展及中国的困局[J].航空发动机,2011,37(3):1-7.LI Xiaotang.Development of gas turbine and dilemma in China[J].Aeroengine,2011,37(3):1-7.

[2] XIA Tangbin,XI Lifeng,ZHOU Xiaojun,et al.Modeling and optimizing maintenance schedule for energy systems subject to degradation[J].Computers &Industrial Engineering,2012,63(3):607-614.

[3] 郭刚.西气东输天然气压缩机组的维护管理探讨[J].燃气轮机技术,2007,20(3):57-61.GUO Gang.A disccussion of maintenance management for natural gas compressors of west-east gas pipeline[J].Gas Turbine Techonology,2007,20(3):57-61.

[4] RAMANAGIRI M.Influence of operational control modes of gas turbine degradation[D].England,United Kingdom:Cranfield University,2014.

[5] KARAIVANOV V G,MAZZOTTA D W,CHYU M K,et al.Three-dimensional modeling of creep damage in airfoils for advanced turbine system[C]//Proceedings of the ASME Turbo Expo 2008:Power for Land,Sea,and Air.Berlin,Germany:American Society of Mechanical Engineers,2008:225-234.

[6] TINGA T,VISSER W P J,de WOLF W B,et al.Integrated lifing analysis tool for gas turbine components[C]//ASME Turbo Expo 2000:Power for Land,Sea,and Air.[S.l.]:American Society of Mechanical Engineers,2000.

[7] LI Y G,NILKITSARANONT P.Gas turbine performance prognostic for condition-based maintenance[J].Applied Energy,2009,86(10):2152-2161.

[8] ZHOU D J,WANG J Y,ZHANG H S,et al.A new gas path fault diagnostic method of gas turbine based on support vector machine[J].Journal of Engineering for Gas Turbine and Power,2015,137(10):102605-102605-6.

[9] 付云鹏,黄宜坤,张会生,等.一种考虑变几何特性的重型燃气轮机建模方法[J].动力工程学报,2014,34(3):200-204.FU Yunpeng,HUANG Yikun,ZHANG Huisheng,et al.A modeling method for heavy gas turbines considering variable-geometry characteristics[J].Journal of Chinese Society of Power Engineering,2014,34(3):200-204.

[10] MULEOD J D,TAYLOR V,LAFLAMME J C G.Implanted component faults and their effects on gas turbine engine performance[J].Journal of Engineering for Gas Turbine and Power,1993,114(4):174-179.

[11] 呼艳丽.高效涡轮铸冷工作叶片冷却设计[D].成都:电子科技大学,2010.

[12] RAY A K,TIWARI Y N,CHAUDHURI S.Evaluation of mechanical properties and assessment of residual life of a service-exposed water wall tube[J].Engineering Failure Analysis,2000,7(6):393-402.

[13] SCHIKE P W.Advanced gas turbine materials and coatings[R].[S.l.]:GE Energy,2004.

[14] Siemens A G.Latest performance upgrade of Siemens gas turbine SGT5-400F[C]//Power-Gen Europe.Milan,Italy:[s.n.],2008.

[15] ZHOU D J,ZHANG H S,WENG S L.A novel prognostic model of performance degradation trend for power machinery maintenance[J].Energy,2014,78:740-746.