碳化硅基MOEMS压力传感器建模与仿真研究

2015-06-06吕秀杰夏需强王全全

吕秀杰,夏需强,唐 帅,赵 勇,王全全

(中国石油天然气管道工程有限公司东北分公司,辽宁沈阳 110031)

碳化硅基MOEMS压力传感器建模与仿真研究

吕秀杰,夏需强,唐 帅,赵 勇,王全全

(中国石油天然气管道工程有限公司东北分公司,辽宁沈阳 110031)

针对航空航天领域对高温极端条件下压力测量的高性能要求,提出一种基于碳化硅(SiC)弹性敏感膜片曲率变形来实现反射式光纤传感测量压力的方法。基于弹性力学理论和网格模拟方法探讨了敏感元件SiC圆平膜片的应力和形变分布,推导出光纤反射式微机电系统SiC压力传感器的数学模型,并对SiC压力传感器敏感元件的最大量程、灵敏度、输入-输出特性等进行了一系列的优化分析和计算机模拟。仿真结果表明了SiC敏感膜片的光测力灵敏度最优设计方法,在大量程范围内具有优越的线性工作特性,为研发大量程碳化硅基微光机电系统(MOEMS)压力传感器提供了有力的理论依据。

碳化硅;微光机电系统;压力传感器;曲率变形;灵敏度

0 引言

微机电系统(MEMS)高温压力传感器在民用及军工领域有着广阔的应用前景。具体来说,在民用上可用于化工反应釜和冶炼塔内的压力、高温油井和各种发动机腔体内的压力测量;在军工上可用于宇宙飞船和航天飞行器的姿态控制、高速飞行器或远程超高速导弹的飞行控制、喷气发动机、火箭、导弹、卫星等耐热腔体和表面各部分的压力测量,都要求压力传感器在高温条件下正常工作纪[1-2]。但是目前国内生产的压力传感器绝大多数工作在常温条件下,工作温度高于100 ℃者尚不多见。硅基压力传感器工艺成熟且性能优异,但它受p-n结耐温限制,只能用于120 ℃以下的工作温度,超过120 ℃时,传感器的性能会严重恶化以至失效,在600 ℃时会发生塑性变形和电流泄漏,难以在较高温度环境下进行压力测量。尽管随着新材料、新工艺的不断深入研究,人们提出了多种高温压力传感器结构,诸如多晶硅压力传感器、绝缘上硅(SOI)压力传感器、溅射合金薄膜压力传感器、声表面波压力传感器等,但已见报道的实际可用的工作温度均在200 ℃左右,尚不能满足航空航天、武器装备、石油化工等领域极端高温环境下的压力测量[3-4]。因此,基于新原理新方法开发特种压力传感器成为亟待解决的问题。

SiC材料作为第三代直接跃迁型宽禁带的半导体材料,与Si相比,具有宽禁带结构、高击穿电压和较高热导率等特点,使其具有优良的抗辐射性能和高温稳定性,这些特性使它在制造高温器件中具有明显的优势。目前SiC高温器件和传感器的研究方兴未艾[5-8]。文中采用半导体极端材料SiC制作敏感元件,与光纤传感技术相结合,为研制耐高温微光机电系统(MOEMS)压力传感器提出了一种新途径。文中首先基于弹性力学理论和板壳力学理论推导了SiC圆平膜片的应力和形变分布,为微型高温压力传感器芯片设计提供依据;然后提出一种基于SiC圆平膜片曲率变形来实现反射式光纤传感测量压力的方法,建立了该测量系统的数学模型,并对SiC敏感元件的最大量程、灵敏度、输入-输出特性等进行了一系列数值模拟和优化仿真。仿真结果证实了该方法的有效性,为研制新型MOEMS高温压力传感器提供了有力的理论依据。

1 测量原理及系统框图

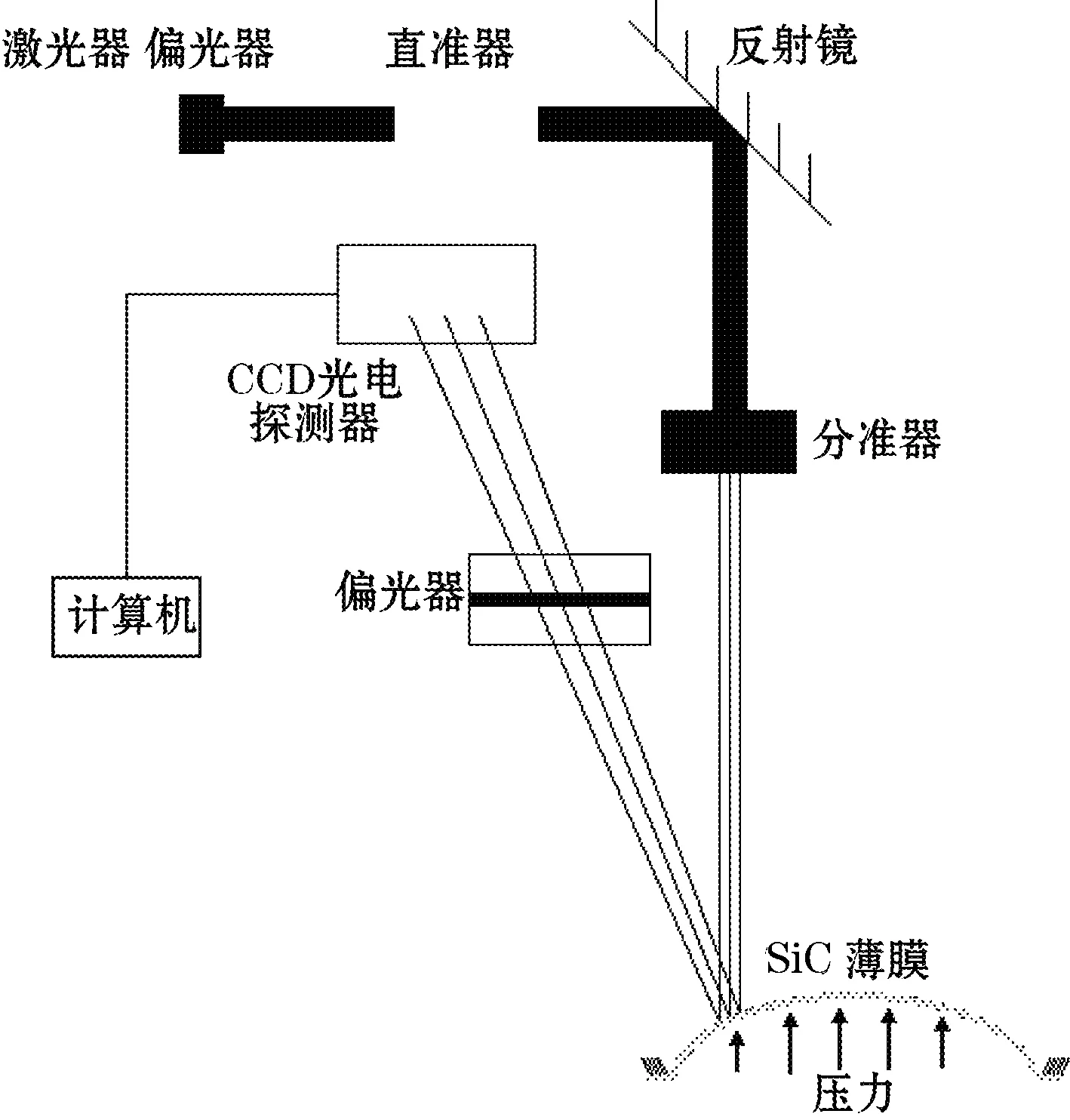

碳化硅材料极端高温下的热稳定性和机械强度,更适合做半导体敏感元件和光学反射镜[9-11]。文中采用SiC制作圆平膜片作为耐高温压力传感器的敏感元件,根据弹性元件受力变形的原理,当激光器发射平行光束照射到膜片表面时,由于膜片受力产生微小弯曲将会使光束的反射方向改变,通过测量反射光斑的位置偏移换算得到膜片的曲率变化。这样就可以根据材料的弹性力学理论,由基片曲率变化求得形变下的膜片受力,具有简单快速、易于操作、测量精度高的优点。基于光学读出的微光机电系统压力传感器测量系统如图1所示,可通过检测反射光在光敏感应器上的偏移量来实现非接触式光纤传感测量压力的问题。

图1 基于光学读出的微光机电系统压力传感器

2 敏感膜片应力和形变分布

敏感元件的应力和形变分布对于压力传感器敏感元件优化设计非常重要,是决定传感器灵敏度及测量精度的重要因素之一。圆平膜片周边固定约束,受均匀压力p作用,若膜片挠度远小于其厚度,可认为满足小挠度理论,由弹性薄板小挠度理论可得到膜片表面任意位置的应力、应变与被测压力p之间的关系:

(1)

(2)

(3)

(4)

式中:σr、σt分别为径向、切向应力,N/m2;εr、εt分别为径向、切向应变;p为被测压力,Pa;E为膜片材料的弹性模量,N/m2;v为材料的泊松比;R为膜片半径,m;t为膜片厚度,m;r为膜片任意位置的半径,m.

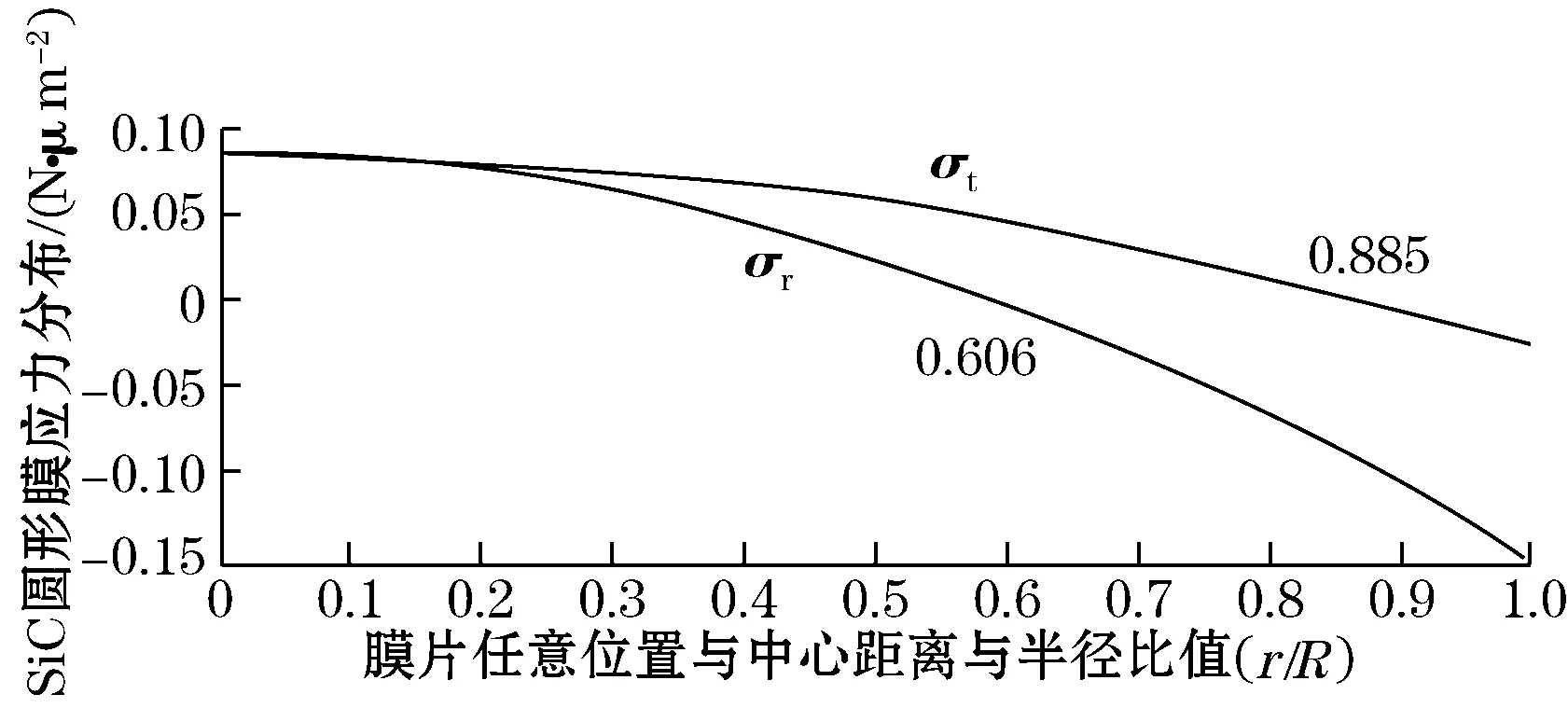

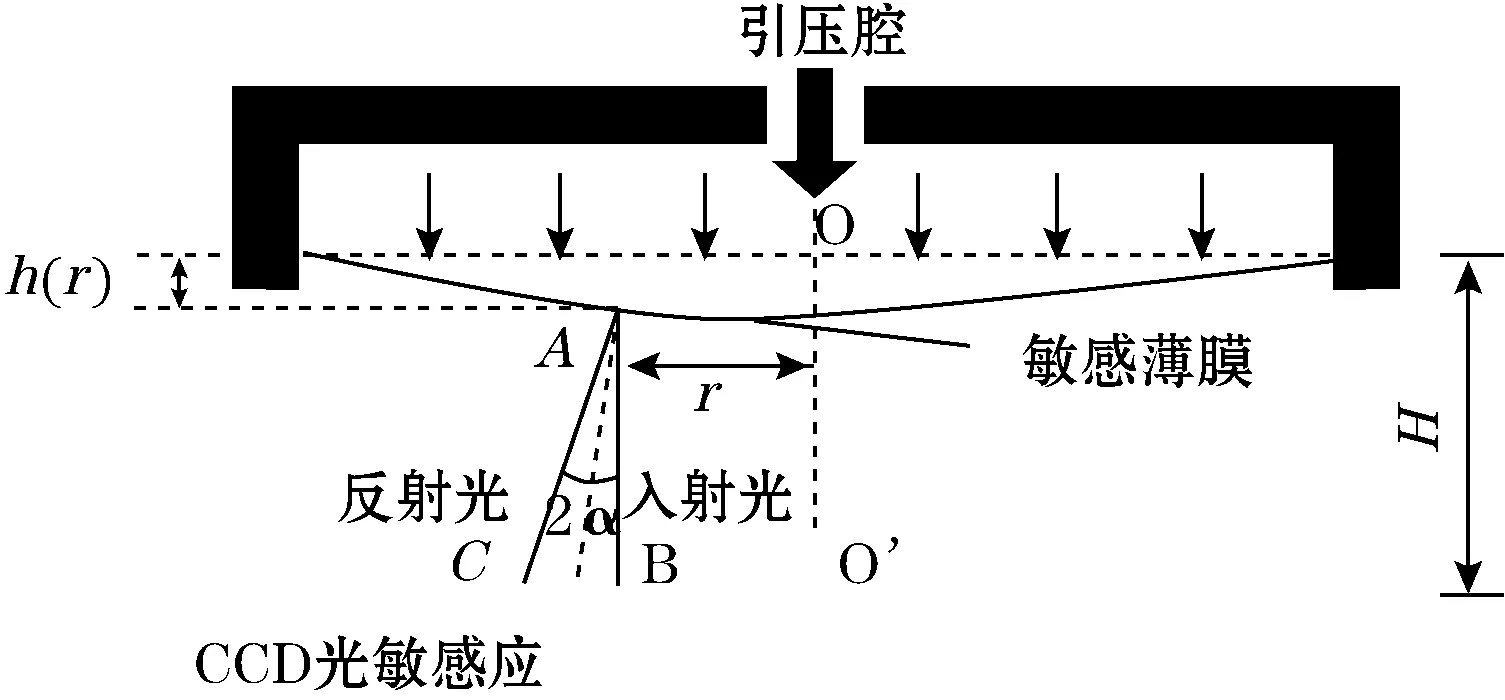

取膜片半径R=5 mm,厚度t=500 μm,弹性模量E=450 G,泊松比v=0.16,对SiC膜片施加中心对称均匀载荷p=10MPa,其应力、应变沿径向分布曲线如图2所示。在膜片中心处,切向应力与径向应力相等,切向应变与径向应变也相等,且为正向最大值。在膜片边缘处,切向应力、径向应力及径向应变都达到负向最大值,而切向应变为0.

图2 膜片的应力、应变分布曲线

3 SiC压力传感器数学模型

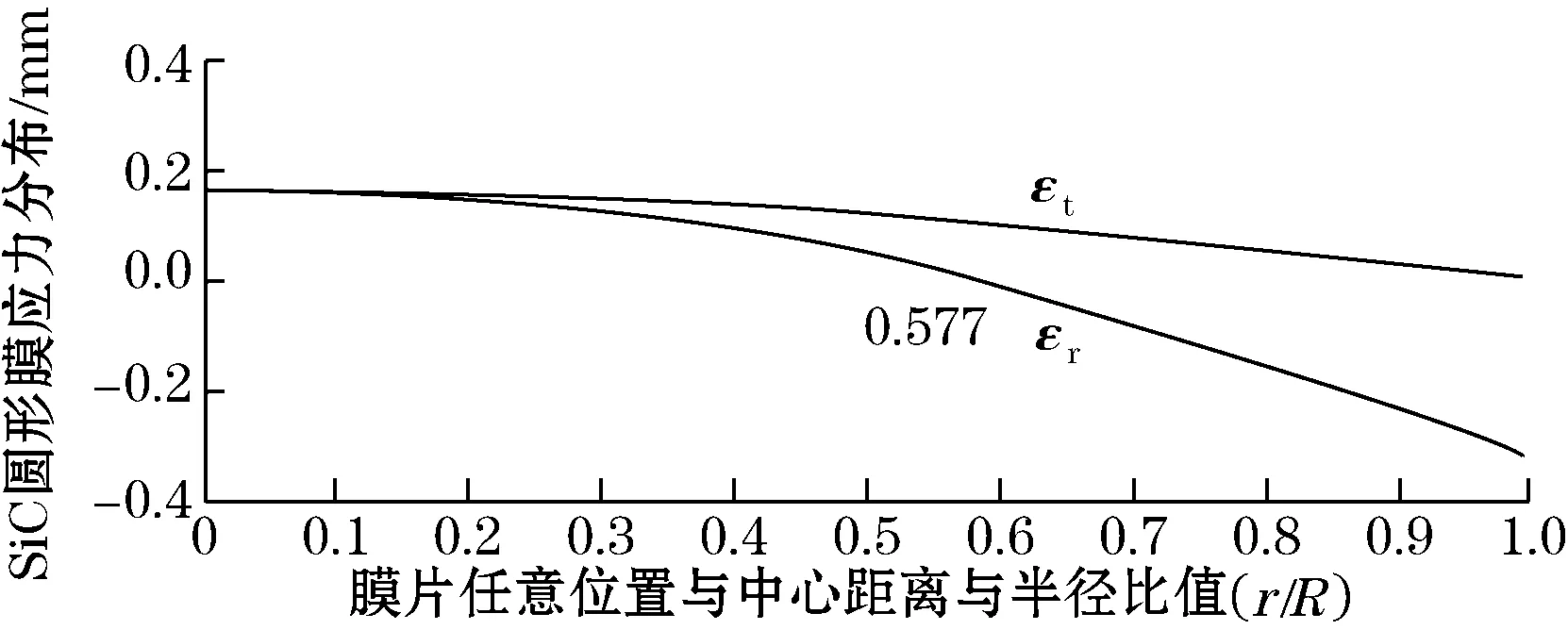

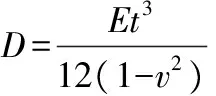

采用SiC圆平膜片作为一次敏感元件,圆平膜片在一定的载荷作用下的形变一般在做理论分析时,假设为理想的球面形,而实际上膜片的形变并非理想的球面体。圆平膜片弹性形变的剖面示意图如图3所示,设周边固定的圆平膜片为均匀受力p,那么对于受力而产生弹性变形的挠度h,根据弹性力学理论,采用极坐标法建立其微分方程为:

(5)

式中:h(r)为距离圆平膜片中心r处在压力p作用下的挠度;R为圆平膜片的半径;φ为极坐标中的转角;E、t、v分别为圆平膜片的弹性模量、厚度和泊松比。

图3 光纤传感系统示意图

膜片均匀受力,产生轴对称形变,其挠度与转角变化率无关,仅与半径有关,满足:

(6)

(7)

敏感膜片的特性方程即为式(7)所示非齐次常微分方程,其通解可写为

h(r)=C1+C2lnr+C3r2lnr+C2r4+h1

(8)

式中C1~C4为待定常数,决定于边界条件;h=pr4/64D为特解。

膜片四周固定,在中心r=0处,有

(9)

则只有C2=C3=0方能满足其物理模型的要求。因此,通解简化为:

h(r)=C1+C4r2+pr4/64D

(10)

根据膜片的边界条件(四周固定),在膜片r=R处,膜片的弹性形变为0,则有:

(11)

可确定C1=pR4/64D,C4=-pR2/32D,将其代入式(9),得到圆平膜片挠度方程为:

(12)

可见,SiC敏感膜片的形变与压力成线性关系。在膜片中心处的最大挠度为

(13)

以膜片中心O为原点建立坐标系,取水平向左为x轴正方向,竖直向下y轴正方向。设光纤入射端处于点B(r,H),平行于膜片中心轴入射,在膜片A(r,h(r))点发生反射后,反射光落在光敏感光器C点,如图3所示。则弹性膜片在A点的曲率为

(14)

其中曲率中心D(α,β)的坐标为:

(15)

设α为入射光AB与反射光法线之间的夹角,则α满足

(16)

设膜片中心O点在光敏感应器上的射影为O′点,OO′间距为H,则C点与O′点之间的距离

L=r+〔-h(r)〕·tg(2α)

(17)

根据以上数学式,可求出

(18)

(19)

这样就确立了光纤反射式SiC压力传感系统p-L输入输出的数学模型

(20)

4 仿真研究与结果分析

4.1 SiC敏感元件最大量程数值模拟

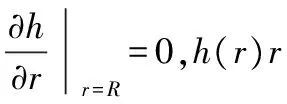

根据小挠度理论,中心挠度hmax须小于膜片厚度的1/3,可得圆平膜片上能够承受的最大压力与膜片厚径比及材料物性参数的关系为

(21)

式(21)为弹性敏感元件几何尺寸和量程设计提供了理论依据。在确定敏感材料情况下,膜片承受的最大压力仅与厚径比有关,其关系曲线如图4所示。图中同时给出17-4PH不锈钢、硅膜片敏感元件在小挠度情况下承受的最大压力与厚径比之间的关系曲线,以便对比。由图4可见,具有相同厚径比的不同材料制作的敏感元件,其相应最大量程有较大的差异。SiC膜片因其优越的抗挠刚度,获得明显优于不锈钢和硅材料膜片的量程范围,适合制作大量程压力传感器。对于文中SiC膜片参数t/R=0.1,可计算承受最大量程为82 MPa.

图4 敏感元件最大量程与膜片厚径比之间的关系

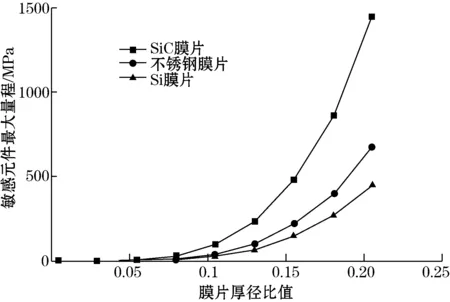

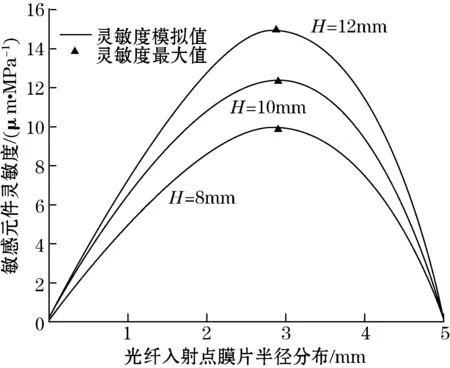

4.2 SiC敏感元件灵敏度数值模拟

提高输出灵敏度是SiC压力传感器的研究重点之一,从灵敏度推导公式(19)可以看出,增加膜片尺寸R、减小膜片厚度t可作为提高敏感元件灵敏度的有效手段。取SiC膜片半径R=5 mm,厚度t=0.5 mm,弹性模量E=450 G,泊松比v=0.16,加载压力p=60 MPa,现将光纤入射点B(r,H)由膜片中心r=0逐步移动到边缘r=R处,对敏感膜片的灵敏度进行数值模拟,如图5所示,其中分别取H=8 mm、10 mm、12 mm.由数值模拟结果可知,在光纤入射点平移过程中,灵敏度呈类似抛物线变化,在处具有最高的光测力灵敏度,而且表明了适当选择设计参数H也是提高传感器灵敏度行之有效的手段,从而为传感器优化设计提供了指导性的理论依据。

图5 敏感元件灵敏度与光纤入射点分布关系

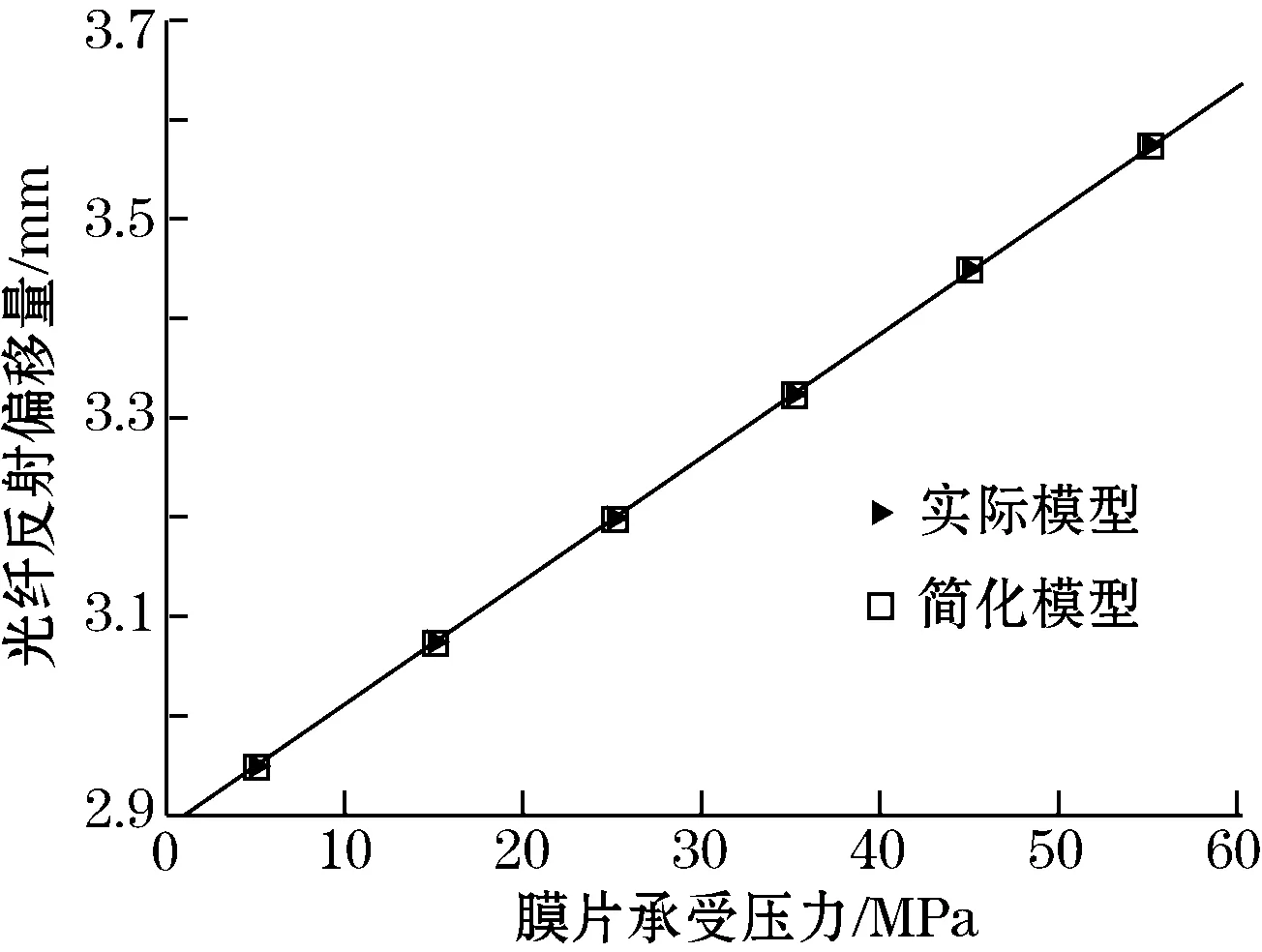

4.3 SiC敏感元件输入-输出模拟特性仿真

图6 膜片受力与光纤反射偏移量之间的关系

5 结论

SiC高温压力传感器是随着对SiC材料研究的不断深入而发展的。国外在SiC器件方面已经有很多研究,最初由于SiC单晶和外延薄膜制备困难以及难以进行工艺加工而进展迟缓。近年来在单晶生长和薄膜制备上的突破及刻蚀、掺杂、金属化等技术的发展,促进了利用SiC制作高温压力传感器的工作。文中针对对高温极端条件下压力测量的高性能要求,提出一种基于碳化硅弹性敏感膜片曲率变形来实现非接触式光学测量压力的方法,研究结果表明:文中提出的SiC基MOEMS压力传感器在大量程范围内具有优越的线性工作特性,为研发新型宽量程压力传感器提供了有力的理论依据。

[1] 张冬至,胡国清,陈昌伟.MEMS高温压力传感器研究与进展.仪表技术与传感器,2009,(11):4-6.

[2] 张书玉,张维连,索开南,等.SOI高温压力传感器的研究.传感技术学报,2006,19(4):984-987.

[3] 蒋凯,叶树明,陈杭,等.适用于极端环境的高精度压力传感器开发与标定.传感技术学报,2007,20(10):2230-2233.

[4] 荆振国,于清旭.用于高温油井测量的光纤温度和压力传感器系统.传感技术学报,2006,19(6):2450-2452.

[5] 庞天照,严子林,唐飞,等.碳化硅高温压力传感器的研究进展与展望.噪声与振动控制,2010(1):170-174.

[6] WU C H,ZORMAN C A,MEHREGANY M.Fabrication and testing of bulk micromachined silicon carbide piezoresistive pressure sensors for high temperature applications.IEEE Sensors Journal,2006,6(2):316-324.

[7] AZEVEDO R G,JONES D G,JOG A V,et al.A SiC MEMS resonant strain sensor for harsh environment application.IEEE Sensors Journal,2007,7(4):568-576.

[8] YOUNG D J,DU J G,KO W H.High-temperature single-crystal 3C-SiC capacitive pressure sensor.IEEE Sensors Journal,2004,4(4):464-470.

[9] 吕浩杰,胡国清,邹卫,等.高性能MEMS电容压力传感器的设计及其热分析.光学精密工程,2010,18(5):1166-1174.

[10] RIZA N A,GHAURI F,PEREZ F.Silicon carbide-based remote wireless optical pressure sensor.IEEE Photonics Technology Letters,2007,19(7):504-506.

[11] RIZA N A,SHEIKH M,PEREZ F.Design and fabrication of an extreme temperature sensing optical probe using silicon carbide technologies.IEEE Sensors Conference,2007:660-662.

Modeling and Simulation of SiC-based MOEMS Pressure Sensor

LV Xiu-jie,XIA Xu-qiang,TANG Shuai,ZHAO Yong,WANG Quan-quan

(Northeast Branch of China Petroleum Pipeline Engineering Corporation,Shenyang,110031,China)

Under the extreme high-temperature in the field of aeronautics and astronautics,a reflective optical-fiber sensing method based on the curvature deformation of silicon carbide circular diaphragm was presented for high-performance pressure measurement.The stress and deformation distribution of the SiC circular diaphragm as sensitive element was discussed by elastic mechanics theory and grid simulation.The mathematics model of SiC pressure sensor in the reflective optical-fiber MEMS system was deduced.And a series of optimization analyses and computer simulations about maximum measuring-scale,sensitivity,input-output characteristics for the SiC circular diaphragm were achieved.The simulation results show the optimal design scheme for obtaining highest sensitivity in optical-force measurement of SiC diaphragm,and the favorable linear operation characteristic appears at the large measuring-scale,thus providing the theoretical foundation for designing of SiC-based MOEMS pressure sensors.

silicon carbide,micro-optical-mechanical-electrical system (MOMES),pressure sensor,curvature deformation,sensitivity

王侃(1983—),硕士,助理研究员,主要从事光纤传感技术方面的研究。E-mail:wangkan83@126.com

2013-12-12 收修改稿日期:2014-11-06

TP212

A

1002-1841(2015)01-0017-03