聚醚尾气吸收工艺模拟研究与方案设计

2015-06-05石会苓

石会苓

(中国石化集团天津石化分公司聚醚部,天津300163)

聚醚多元醇(以下简称聚醚)装置废气主要由环氧丙烷、丙烯腈和苯乙烯等有机物组成。针对不同的工业废气组成,目前国内广泛采用传统的吸收法、冷凝法、吸附法、热破坏法[1]以及新型的生物处理和膜分离等现代工艺进行工业废气处理[2],而针对聚醚装置尾气处理的工艺方法报道很少。对含环氧丙烷和硫化氢的工业废气,采用碱液吸收方法进行处理,可以达到比较好的效果[3];对浓度为700mg/m3的苯乙烯工业废气,需要采用石油类物质吸收再加活性炭吸附的方式,排放尾气可以达到20mg/m3水平[4],但处理过程相对繁琐。对聚醚装置尾气处理而言,考虑到其废气组成的复杂性,采用任何一种单一的处理方法都很难达到理想的处理效果,因此需要对此进行针对性的研究。

笔者针对聚醚装置特定的尾气组成,设计了冷却-吸收联合废气处理工艺,并对其工艺参数影响因素进行了模拟研究,优化确定了尾气处理过程工艺条件。

1 聚醚多元醇工艺简述及尾气组成

聚醚多元醇(PPG)和聚合物多元醇(POP)统称为聚醚多元醇,是聚氨酯(PU)工业领域中主要原料之一,PPG生产工艺是将带有羟基或胺基的物质做为起始剂,在催化剂存在的条件下,加入环氧乙烷、环氧丙烷进行氧基化反应生成大分子聚合物,采用间歇工艺。POP是以PPG为基础聚醚,填充乙烯基不饱和烃的聚合物而制成的,采用连续化生产工艺。两种工艺产生的废气组成及流量见如表1。

表1 聚醚装置废气组成

这两种工艺在生产过程中的废气会在不同工序排出,其中PPG废气环氧丙烷的沸点较低且水溶性好,进入废气洗涤塔处理后效果良好,能够达标排放,这一点已经在目前的生产装置中得到验证。POP废气中苯乙烯和丙烯腈较难溶于水,若采用其他有机吸收剂,又会增加新的污染因子,因此,POP废气一直是聚醚行业环保处理难题。为了给新扩建的聚醚装置设计废气处理系统以达到国家废气排放指标和满足天津市地方标准的双重要求,本文有针对性的开发了聚醚废气处理新工艺,并进行了模拟研究和工艺方案设计。

2 聚醚尾气吸收工艺模拟流程

为了详细考察各工艺参数对聚醚尾气吸收过程的影响规律,优化吸收工艺装置的工程设计,采用专业的工艺流程模拟软件Hysys建立了聚醚尾气吸收过程模拟流程,并进行了工艺参数计算,模拟流程见图1。模拟流程主要由冷却器模块和吸收塔模块组成。和常规吸收工艺比较,本模拟流程的主要特点是,含苯乙烯和丙烯腈的POP废气首先经过盐水冷却器,再进入气液分离器,脱除掉大部分苯乙烯有机废气,然后再和环氧丙烷废气混合,一起进入吸收塔。吸收塔塔顶进水采用低温水对废气进行吸收。本流程设计的主要目的是提前脱除难溶于水的苯乙烯组分,降低吸收塔的操作负荷,再加上采用低温吸收操作工艺,从而保证排放尾气达到排放标准。

图1 聚醚废气吸收工艺模拟流程

3 吸收过程模拟结果与讨论

3.1 冷却温度对有机物脱除率的影响

POP废气采用目前企业里已有的冷冻盐水进行冷却,为了确定合理可行的冷却温度,对有机物脱除率随冷却温度的变化情况进行了模拟计算。POP废气按表1的组成及流量,在进气温度30℃,压力120kPa条件下的模拟结果见图2。

图2 POP废气有机物脱除率随冷却温度的变化

由图2可以看出:随冷却温度的降低,苯乙烯和丙烯腈的脱除率逐渐升高。相同温度下,苯乙烯的脱除率明显高于丙烯腈,15℃条件下苯乙烯脱除率可达到90%以上,这主要是由两者沸点物性差别决定的。苯乙烯的常压沸点为145.1℃高于丙烯腈沸点77.3℃,热力学气液平衡的内在作用,决定了苯乙烯更容易被冷凝到液相。从苯乙烯较高的冷却脱除率来看,采用先冷却后吸收的尾气处理工艺是可行的。这将大幅度降低水吸收塔脱除尾气中有机物的难度,为排放尾气达到环保要求提供必要的技术保证。

3.2 吸收塔进水温度对水流量的影响

为了确定适宜的吸收进水温度和流量,对表1中的两股废气组成及流量,在POP废气冷却温度为15℃,固定吸收塔分离理论板数为26,保证塔顶尾气有机物浓度小于80mg/m3的条件下,模拟考察了吸收水用量和温度的变化关系。结果见图3。由图3可以看出:水用量随着温度的升高逐渐增大,在高温段增大趋势更快。可见采用低温水吸收操作,对减少用水量和降低废水的产生是非常明显的。采用10℃水吸收用水流量比30℃降低50%左右,这对减少废水排放是十分有益的。

图3 吸收塔新鲜水用量随进水温度的变化

3.3 吸收塔理论板数对尾气浓度的影响

聚醚废气吸收塔是典型的汽液传质设备,传质分离理论塔板数对排放尾气浓度有着直接的影响。为了设计的吸收塔尾气排放达标,弄清尾气有机物浓度和理论板数之间的关系是非常必要的。图4是在POP废气冷却温度为15℃,吸收水温10℃,吸收水量17t/h条件下的模拟结果。由图4可以看出:尾气有机物浓度随理论板数的增大而逐步降低,降低趋势在理论板数达到一定数值后逐渐平缓,在理论板数为26时,尾气有机物浓度达到小于80mg/m3的排放要求,可以作为吸收塔设备设计的依据。

3.4 吸收水用量对尾气浓度的影响

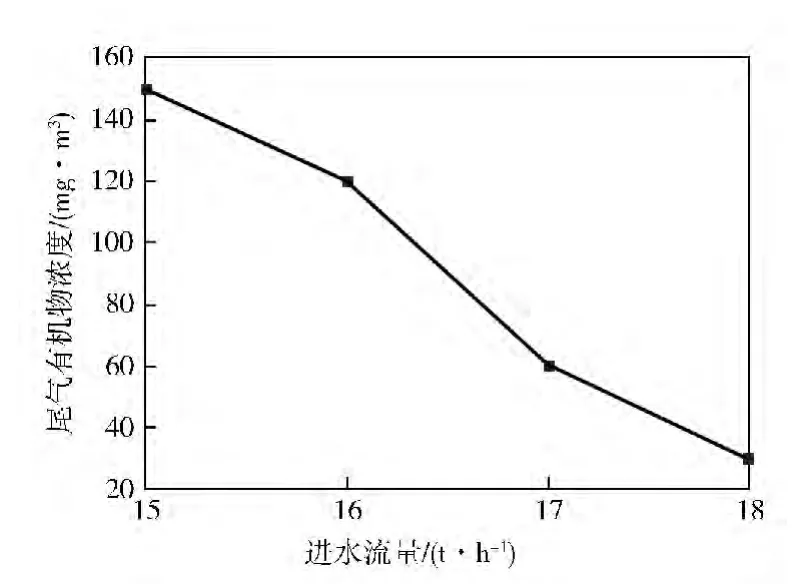

吸收塔用低温水做吸收剂,脱除聚醚废气中的主要有机物环氧丙烷、丙烯腈和苯乙烯,是物理溶解吸收机理,吸收水用量直接影响着排放尾气有机物组成。在吸收塔理论板数为26,POP废气冷却温度为15℃,进水温度为10℃条件下,模拟考察了排放尾气有机物浓度和进水流量的关系,结果见图5。由图5可以看出:在较低的尾气浓度变化范围内,尾气浓度对用水量的变化非常敏感。这主要是由于塔顶气相中有机物浓度越低,其气相分压越小,单位水量溶解吸收有机物的速率降低,因此必须依靠增大水量来提高传质通量,从而降低尾气浓度。模拟结果显示,当用水量为17t/h时,尾气浓度小于80mg/m3,因此工艺设计可以以此为依据,确定适宜的用水流量。

图4 排放尾气有机物浓度和理论板数的关系

图5 排放尾气有机物浓度和进水流量的关系

4 工艺设计方案

在对聚醚尾气吸收过程各主要影响因素进行充分模拟研究的基础上,结合目前生产装置的实际情况,在优化考虑各工艺操作条件的情况下,对扩建后聚醚装置尾气处理过程制定了设计方案,方案主要特点如下:

1)POP尾气先用冷冻盐水冷却后,气液分离脱除大部分苯乙烯、丙烯腈有机物,然后和PPG环氧丙烷尾气一起进吸收塔底部;

2)吸收塔采用微正压操作,塔顶采用低温水进行吸收;

3)吸收塔采用高效规整填料,分2段进行吸收,底部填料段吸收水采用循环方式,上部填料段连续补充低温水。

对模拟结果综合分析,确定聚醚尾气吸收处理装置工艺参数见表2。

表2 聚醚尾气吸收处理装置主要工艺参数设计表

5 结 论

a.POP废气中苯乙烯和丙烯腈的脱除率随冷却温度的降低而升高,在冷却温度15℃条件下,苯乙烯脱除率达到90%以上,可以有效降低废气吸收塔的负荷,提高废气吸收塔的处理效果。

b.采用10℃低温水吸收,用水流量比30℃降低50%左右,可以大幅提升废气吸收塔有机物脱除效率同时减少废水排放。

c.随着吸收水用量和吸收塔理论塔板数的提高,吸收塔排放尾气有机物浓度逐渐降低。对应一定的尾气排放指标要求,应优化确定最低的吸收水用量和理论塔板数。

d.在适宜的操作工艺条件下,采用冷却-吸收技术方案,排放尾气有机物浓度可以降低到80 mg/m3以下,满足环保指标要求。研究结果表明,聚醚尾气吸收工艺技术方案具有可行性。

[1] 马生柏,汪斌.有机废气处理研究进展[J].内蒙古环境科学,2009,21(2):55-56.

[2] 王洪艳,黄鑫宗,李绍森.有机废气处理技术新进展[J].广东化工,2014,12(41):155-156.

[3] 赵玉明,王余高.碱吸收法回收废气中的环氧丙烷和硫化氢[J].化工环保,1997,5(17):309-311.

[4] 苏建华,李世英,荆效民,等.液体吸收-活性炭吸附净化苯乙烯废气[J].环境科学,1992,3(14):36-38.