泥质砂砾岩上预制桩试验研究

2015-06-05郭星宇

郭 星 宇

(上海长凯岩土工程有限公司,上海 200070)

泥质砂砾岩上预制桩试验研究

郭 星 宇

(上海长凯岩土工程有限公司,上海 200070)

在泥质砂砾岩场地提出预应力混凝土管桩和预制方桩两种桩型的试桩方案,对沉桩施工过程和静载荷试验结果进行了分析,通过静载荷试验结果对桩基设计参数进行了修正,研究发现:预应力混凝土管桩和预制方桩沉桩难度不大,相比之下预应力混凝土管桩更可靠。

泥质砂砾岩,预制桩,静载荷试验,单桩承载力极限值

0 引言

泥质砂砾岩是一种极软岩,泥质胶结,具有胶结程度较弱,易风化、遇水易软化、易崩解等特性[1]。该地层桩基础一般采用人工挖孔桩和钻孔灌注桩。人工挖孔桩成孔作业条件差、施工安全和质量风险高[2],岩层埋深超过一定深度禁止使用,荷载水平较低的建构筑物经济性差。软岩中钻孔灌注桩施工工艺比较常用,其机械设备成熟,受地层影响较小,相关研究也比较多[3,4]。但泥质砂砾岩具有遇水软化特性,钻孔灌注桩端阻力的发挥会受到很大影响,单位方量混凝土产生的竖向承载力较低,一般采用桩端后注浆方式解决沉渣及桩侧泥皮问题[5],但成本相对比较高。

泥质砂砾岩地层中预制桩研究相对较少,该地层条件下桩型选择、沉桩可行性、沉桩工艺、施工参数、单桩承载力确定等问题尚需进一步研究。

本文以一个典型泥质砂砾岩场地为例,制定了试桩方案,采用预应力混凝土管桩和预制方桩两种桩型,对施工可行性、施工参数、静载荷试验结果进行了论述和相关分析,并对勘察报告中强风化泥质砂砾岩对应的桩基设计参数进行了修正。

1 工程地质条件及试桩设计

1.1 工程地质条件

试验工程场地原为粉煤灰堆场,地形起伏很大,勘察期间孔口标高在10.2 m~31.5 m之间,设计整平后场地标高为24.5 m,局部为挖方,大面积填方,最大填方厚度为15.6 m。勘察揭露的地层分布情况如下:

第①0层新近回填土。呈松散状态,由卵砾石、砂粒及粘性土组成。卵石主要粒径约3 cm~5 cm,最大粒径约20 cm,卵砾石含量20%~50%,砂粒含20%~30%,粘性土含量约20%~60%,厚度0 m~15.6 m。新近回填土采用4 000 kN·m~8 000 kN·m能级强夯提前进行预处理。

第①1层粉煤灰,以砂质粉土为主,土质松散,厚度不均,局部分布,一般厚约3 m~4 m,最厚达7.8 m。

第①2层填土:以粘性土为主,含多量碎石、砾石,土质松散不均匀,厚度0.2 m~7.3 m。

第②层粉质粘土:为硬塑~可塑状态,土性较好;该层局部分布,一般厚约2 m~3 m。

第③层残积土:夹砾石、卵石,磨圆度较好,直径约2 cm~5 cm,含量约20%~40%,土质较为密实,厚度0.5 m~8.9 m。

第④1层强风化泥质砂砾岩:岩芯呈碎块状,裂隙极发育,卵石含量约20%~40%,粒径一般约3 cm~8 cm,该层岩体极破碎,岩石基本质量等级属Ⅴ级,坚硬程度为极软岩,厚度0.4 m~14 m,动力触探标准值18.66击。

第④2层中风化砂砾岩(K2):块状结构,结构部分破坏,岩石坚硬程度属于极软岩,岩体完整程度为较破碎~较完整,岩体基本质量等级属于Ⅴ级。

勘察报告提供的预制桩设计参数见表1。

表1 桩侧极限摩阻力fs及桩端极限端阻力标准值fp

1.2 试桩设计

本场地地层起伏大、层厚不均,采用桩基区域,第④1层强风化泥质砂砾岩层顶埋深9.7 m~22.5 m,根据上部结构荷载分布情况进行了桩基设计选型分析,考虑到钻孔灌注桩和人工挖孔桩成本高、泥质砂砾岩软化现象明显导致岩层对桩端支撑力较低等不合理因素,采用预制桩方案。为了确定预制桩桩型、检验回填强夯地基和强风化泥质砂砾岩作为桩端持力层的沉桩可行性、确定桩基承载力,先进行试桩。

本次共设计10根试桩,PHC 500 AB管桩5根(为提高管桩桩端贯入能力,桩端焊接0.6 m长H300×300型钢),对应位置分别设置5根450×450预制方桩,设计桩端进入强风化泥质砂砾岩2 m~4 m,试桩预定最大加载值4 200 kN。

2 试桩施工及分析

施工采用锤击沉桩工艺,选用D80锤,根据现场施工记录,10根试桩均完成了沉桩施工,首先说明该场地采用预制桩方案,沉桩可行性较好,后期设计可采用预制桩方案。具体表现为:经过强夯处理后的泥质砂砾岩回填场预制桩沉桩无难度;桩端能够进入强风化泥质砂砾岩一定深度,该层可作为预制桩桩端持力层。具体10根试桩施工参数见表2。

施工过程中发现,5根管桩施工比较正常,但除4-1号试桩外其余4根桩均出现桩头破碎情况;5根方桩中3根施工比较正常,但1-2号和3-2号试桩在桩端进入持力层后贯入度出现先小后大的异常情况,2-2号试桩出现桩头破碎情况。10根试桩总锤击数在87击~875击之间,总锤击数偏少。

表2 预制桩施工情况

上述施工情况可得出如下结论:

1)所有预制桩沉桩总锤击数偏少,且4根管桩和1根方桩出现桩头破碎情况,说明试桩施工选用的沉桩设备不合理,D80锤锤击体重量过重,应选用D62锤。

2)如按照图集[7,8]规定的最后十击贯入度3 cm~8 cm作为停锤标准,大部分试桩桩端进入持力层1 m~2 m即达到停锤标准,后期桩长可据此设计。

3)1-2和3-2两根试桩桩端进入持力层深度分别达到4.5 m和9.7 m,桩端至持力层后贯入度呈现先减小后又增加现象,沉桩异常,预判桩身破坏。

4)2-1和2-2在试桩设计时参照同一勘探孔确定桩长,若根据勘察报告,进入持力层深度分别达到3.24 m和4.2 m,但通过对沉桩入土深度和相应贯入度进行分析,桩端入土深度分别达到16 m和15 m后贯入度才逐渐增大,预判实际桩端进入持力层深度1.34 m和1.4 m,和上述第2)条分析吻合,另外说明场地内强风化泥质砂砾岩层顶埋深起伏较大,后期桩基设计中设计桩长应以桩长和最后十击贯入度双控。

3 静载荷试验结果

3.1 静载荷试验结果

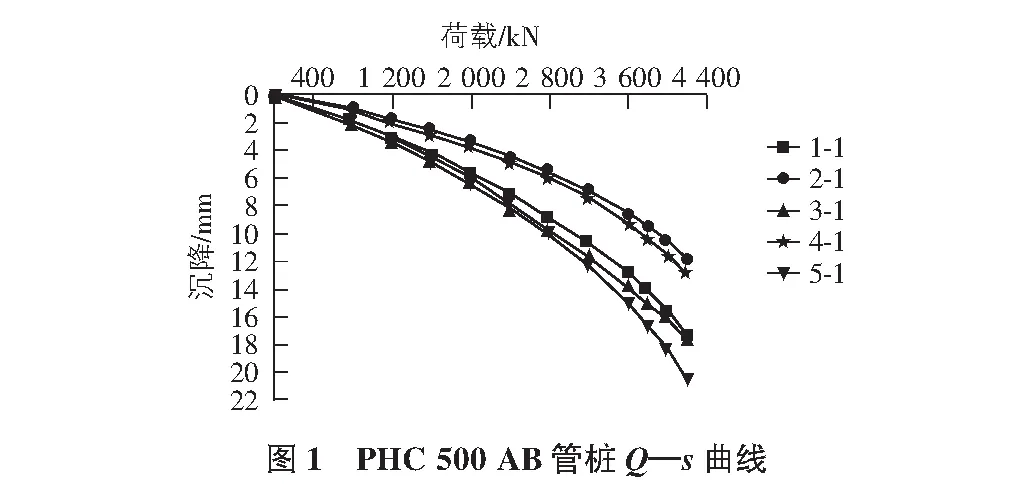

现场采用慢速维持荷载法进行单桩静载荷试验,具体荷载(Q)—沉降(s)曲线如图1,图2所示。

3.2 试验结果分析

由上述试验结果可知:

1)5根管桩桩顶加载至4 200 kN,桩顶沉降量在11.91 mm~20.34 mm,桩顶最终沉降量较小;5根方桩中3根加载至4 200 kN,桩顶沉降在11.80 mm~14.13 mm,另外两根未加载至4 200 kN已达到极限值,其中1-2号桩单桩承载力极限值仅为2 000 kN,3-2号桩单桩承载力极限值3 800 kN。2)1-2号和3-2号桩施工过程中发现到持力层一定深度后出现贯入度增大情况,沉桩异常,施工过程中初步判断,桩身损坏,静载荷试验结果发现两根桩承载力偏低,和桩基施工情况相吻合。3)除上述两根异常试桩外,其余试桩的静载荷试验Q—s曲线均呈缓变型,若按照规范[6]取桩顶沉降值40 mm作为单桩极限承载力,8根试桩单桩承载力极限值均超过4 200 kN,且仍有一定潜力。

4 桩基设计参数修正

4.1 单桩承载力实测值与计算值比较

以1-1试桩为例,桩长12.23 m,按照勘察报告计算的单桩承载力极限值如下:Quk=Qsk+Qpk=0.5×3.14×(60×7.8+70×1.9+2.5×180)+3.14×0.25×0.25×9 000=3 416 kN。静载试验未达加载终止条件,最大加载量已达到4 200 kN,可见,按照勘察报告计算参数计算的单桩承载力远小于实际单桩承载力。

1-1桩桩长12.23 m,桩端持力层以上为填土和粉质粘土,勘察报告提供的桩基设计参数相对合理,即使实际发挥的桩侧摩阻力会有增长,但潜力不大。静载荷试验结果表明,除去桩身压缩,试桩实际桩端沉降量不足10 mm,说明强风化泥质砂砾岩可提供很高的侧阻和端阻力。

4.2 桩基设计参数修正

单桩承载力计算值小于实测值,说明勘察报告中桩基设计参数偏低,特别是强风化泥质砂砾岩桩侧摩阻力和桩端阻力。以1-1桩进行反算,持力层上覆土层桩侧摩阻力参数不变,建议持力层桩侧摩阻力fs可取规范[6]上限,即240 kPa,端阻力fp取值超出规范[6]取值上限,可取12 000 kPa。按照建议值对1-1桩重新计算单桩承载力:Quk=Qsk+Qpk=0.5×3.14×(60×7.8+70×1.9+2.5×240)+3.14×0.25×0.25×12 000=4 240 kN,与实测结果接近。

静载试验达到终止试验条件,上述建议的持力层桩基设计参数仍有一定余量,因此后期按照上述建议取值进行桩基设计是安全、可靠的。

5 结语

1)破碎泥质砂砾岩回填场地经强夯处理后预制桩沉桩难度不大,预制桩桩端可以进入强风化泥质砂砾岩一定深度,桩型选择合理,沉桩可行。

2)试桩施工发现,合理选择沉桩设备至关重要,该场地PHC 500条件下管桩和450×450截面方桩选用D80锤,锤击体质量过重,容易导致桩头或桩身破坏,影响沉桩质量,应选用D62锤。

3)5根PHC管桩除大部分桩头破碎外沉桩均正常,单桩承载力都达到预定值;5根方桩中的两根则在锤击沉桩过程中导致桩身损坏,进而导致单桩承载力异常,相比之下,管桩稳定性更好,但沉桩施工中需做好桩头保护措施。

4)静载荷试验表明PHC 500管桩和截面450×450方桩桩端进入强风化泥质砂砾岩1 m~2 m,一般可达到停锤标准,单桩极限承载力超过4 200 kN,对应桩顶沉降均在20 mm以内,单桩承载力仍有一定潜力。

5)静载荷试验结果得到的单桩极限承载力远高于勘察报告桩基设计参数计算所得的单桩承载力,本文在勘察报告基础上对强风化泥质砂砾岩桩侧极限摩阻力和桩端极限端阻力进行了修正,建议fs可取规范上限240 kPa,fp取值超过规范,可取12 000 kPa。

[1] 彭柏兴,王星华.白垩系泥质粉砂岩岩基强度试验研究[J].岩土力学与工程学报,2005,24(15):2678-2682.

[2] 蒋尊涛.浅谈人工挖孔桩中安全与质量的管理[A].2005全国矿山建设学术会议文集(下册)[C].2005:532-536.

[3] 丁翠红,钱世楷.软岩嵌岩桩承载性状的研究探讨[J].浙江工业大学学报,2002,30(5):441-445.

[4] 韦立德.软岩嵌岩桩承载有限元模拟[J].河海大学学报(自然科学版),2003,31(2):119-123.

[5] 周 水,郑俊杰.钻孔后注浆灌注桩在强风化岩层中的应用[A].中国岩石力学与工程学会第七次学术大会会议论文集[C].2002:824-826.

[6] JGJ 94—2008,建筑桩基技术规范[S].

[7] 04G361,预制桩钢筋混凝土方桩[S].

[8] 10G409,预应力混凝土管桩[S].

Experimental study of precast piles on argillaceous glutenite

Guo Xingyu

(ShanghaiChangkaiGeotechnicalEngineeringCo.,Ltd,Shanghai200070,China)

The paper points out the test pile schemes for prestressed concrete pipe pile and precast square pile at argillaceous glutenite, analyzes the test results of the pile-sinking construction and static loading test, modifies the pile foundation design parameter according to the results of static loading tests, and finds that both of the two schemes are easy to operate and the prestressed concrete pipe pile is more reliable.

argillaceous glutenite, precast pile, static loading test, single pile loading ultimate value

2015-01-18

郭星宇(1980- ),男,硕士,工程师

1009-6825(2015)09-0067-03

TU473.13

A