高速带极单层电渣堆焊技术及质量控制

2015-06-05费红茹张璞临厚喜荣陈宏伟张建晓

费红茹,张璞临,张 凯,厚喜荣,陈宏伟,张建晓

(1.中石油兰州石化维达公司,甘肃 兰州 730060;2.兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

高速带极单层电渣堆焊技术及质量控制

费红茹1,张璞临2,张 凯2,厚喜荣2,陈宏伟2,张建晓2

(1.中石油兰州石化维达公司,甘肃 兰州 730060;2.兰州兰石重型装备股份有限公司,甘肃 兰州 730314)

高速电渣堆焊技术堆焊层的增碳作用极小,由于堆焊时无电弧,母材熔深较浅,减少了因低合金钢母材熔化引起的堆焊层增碳作用,可以显著提高堆焊层的耐腐蚀性能;同时,由于电渣焊剂的碱度高,氧化性小,并在焊剂组分中加入某些成分改善熔池冶金物理化学反应,有利于防止某些与氧亲和力强的合金元素烧损。通过对高速单层带极电渣堆焊用钢带、焊剂及有关工艺的试验研究并进行了筒体鉴证件的堆焊。

高速带极单层电渣堆焊;焊接材料;稀释率;控制要素

0 前言

高温、高压且在临氢条件下运行的压力容器,为了提高高温耐腐蚀性以及在高温、高压下由于氢与钢中碳原子相结合生成甲烷(CH4),导致钢的脆化与裂纹的发生,反应器壳体通常都采用Cr-Mo型耐热钢。为了避免由于脱硫反应产生大量的H2S对反应器内壁表面的腐蚀以及当反应器停止运行时,由连多硫酸(H2SXO6)引起的应力腐蚀开裂,在反应器内壁通常都堆焊奥氏体不锈钢,目前,347L型不锈钢已广泛采用于堆焊材料,这种通过Nb稳定化的超低碳不锈钢堆焊金属不仅具有优良的抗H2S腐蚀的能力,且具有较好的抗应力腐蚀性能。为了提高堆焊层与母材之间的塑韧性,防止熔合区附近产生过多的马氏体及焊后热处理过程中由于碳迁移产生的增碳带以及控制堆焊金属中由于母材稀释造成的增碳现象,通常采用309L作为母材与347L堆焊金属间的过渡层堆焊材料,这就是大部分加氢反应器采用的309L+347L双层不锈钢带极堆焊工艺。

随着堆焊材料和堆焊技术的发展,根据用户的要求和实际环境特点,有的反应器要求只堆焊一层,因为堆焊一层就要达到临氢条件下压力容器要求的成分、耐腐蚀和力学等性能,这就要求焊剂的增碳倾向很小,稀释率很低,且要更好适应堆焊工艺和条件。

20世纪80年代初,日本神户制钢新开发并运用了高速带极堆焊法(HS),可使焊接输入热减少,从而细化了奥氏体晶粒,改善了堆焊区的抗剥离能力,同时该方法使用的电流大、焊速高,堆焊的熔敷率可进一步提高。因此,高速带极堆焊工艺是加氢设备大面积堆焊的一个发展方向。

1 带极堆焊

1 带极堆焊类型

(1)埋弧带极堆焊。

堆焊时电弧热熔化焊带形成堆焊层,母材熔深较大,母材熔深较大,稀释率高,堆焊时有电弧。

(2)电渣带极堆焊。

由通过熔池的电流产生的电阻热熔化焊带形成堆焊层,堆焊时无电弧现象,母材熔深较浅,稀释率较低。

1.2 带极堆焊质量控制要素

(1)最小表层厚度;(2)一定的化学成分范围;(3)堆焊层金相组织及其有关特性。

要达到上述要求,需要控制的要素如图1所示。由图1可知,堆焊层厚度、堆焊层成分和组织受几种相互关联因素的影响。

图1 带极堆焊质量控制要素

2 电渣带极堆焊技术

电渣堆焊技术的特点就是焊剂在熔融状态有良好的导电性,在一定的熔池深度下,由通过熔池的电流产生的电阻热熔化焊带形成堆焊层,堆焊时无电弧现象。与熔炼型埋弧堆焊相比,堆焊层的增碳作用极小,这是由于焊剂本身的含碳量很低,同时也由于堆焊时无电弧,母材熔深较浅,减少了因低合金钢母材熔化引起的堆焊层增碳作用。所以使用烧结型电渣焊剂堆焊,可以显著提高堆焊层的耐腐蚀性能。烧结型电渣焊剂的另一个特点是碱度高、氧化性小,并且在焊剂组分中加入某些成分改善熔池冶金物理化学反应,有利于防止某些与氧亲和力强的合金元素的烧损。因此,烧结型焊剂和熔炼型焊剂相比,铬、锰、铌等元素可以适当减少,节约合金元素,特别是随着铬的减少,钢中铁素体相减少,改善钢的锻造、热轧等性能,提高钢带的成材率,降低成本。

2.1 高速带极电渣堆焊材料确定

容器内壁不锈钢堆焊材料的选择,要求堆焊层合金元素的含量必须保证其组织为奥氏体+少量δ铁素体,其中铁素体含量为3%~10%。由于堆焊层在容器制造过程中要经过多次热处理,致使堆焊层发生敏化和脆化作用,这影响了不锈钢层的抗腐蚀性能和机械性能。因此,对带极材料的C、Nb含量都有比较严格的限制。在焊剂的选择上,应采用碱性烧结型焊剂,以防止合金元素的烧损,并具有好的工艺性能,如利于焊接过程的稳定性、焊道成形和脱渣等。

2.2 高速带极电渣堆焊接规范的确定

(1)尽量降低稀释率。

(2)在满足一定厚度的情况下,具有良好的表面成形。

(3)减少焊剂的熔化量。

试验表明,影响堆焊层厚度和稀释率的主要因素是焊接速度,其次是焊接电流,焊接电压则影响较小。单层带极电渣堆焊时应适当增大电流,以增加堆焊层的厚度,有效厚度不小于4 mm。

2.3 施工因素控制

(1)带极在筒体内的相对位置不同,上坡焊和下坡焊的焊道也不同(与平焊比较)。上坡焊:焊道一般稍带凸度,易产生咬肉;在堆焊厚度大的情况下,与水平面的倾斜度为5/100的上坡焊,其焊道的外观形状和搭接部分的焊透程度令人满意。下坡焊:产生咬肉的可能性小,但堆焊厚度小;当堆焊稍厚的焊道时,中央易凹陷,焊趾部分易形成满溢,造成夹渣。

(2)焊道搭接量的控制:带极电渣堆焊的焊道比较平滑,如果不注意搭接量的控制,搭接区就会出现凹凸不平,影响焊道外观。但搭接量与堆焊厚度有关,堆焊厚度薄时,搭接量可适当大些;而堆焊厚度大时,搭接量就要减小。4 mm厚的焊道,搭接量应为8~10 mm。

(3)焊剂的堆积体积对焊道的形成也有一定影响。焊剂的重力会造成对熔融金属的挤压,特别是当焊嘴后侧的焊剂堆积太多时,会挤压熔渣向两侧流动,导致焊道中间凹陷。因此,焊剂的堆积厚度不能太高。

(4)大电流引起的咬边,特别是宽带极堆焊时很难避免咬边。焊道出现咬边与焊接回路的电流强度及其磁场相互作用产生的洛仑兹力有很大关系。当电流从液态熔池通过时,这种影响最为显著。为了减少磁场的影响,焊接电缆与工件的连接非常关键,最好是相对于堆焊方向连接工件。磁场对咬边的影响与带极宽度和工件大小有关系。一般60mm×0.5mm的带极在大型工件上堆焊时,磁场作用不甚显著。如果带极再增宽,电流加大,磁场本身所产生的不利影响就难以从工艺上消除,此时,必须用附加磁场的专用装置来克服焊接磁场的作用。

3 氢剥离裂纹形成

处在高温、高压、临氢介质工作的加氢反应器,当停工快速降温时,基体内溶解的氢沿堆焊层向外扩散。由于氢在不锈钢堆焊层扩散速度远低于基体,易在熔合边界区富集使其结合力降低,而在边界熔合增碳区和粗大奥氏体区,沿晶界形成裂纹,称氢剥离裂纹。

其原因是母材和堆焊层金属因组织差异而具有不同的氢溶解度和扩散速度,使得母材和堆焊层界面上的氢浓度呈现不连续状态。氢在母材中溶解度的过饱和度要比堆焊层大,在奥氏体不锈钢中的扩散系数要比Cr-Mo钢小,当设备由运行工况冷却到常温状态时,析出的氢由母材侧向堆焊层侧扩散移动,且扩散到堆焊区时速度将明显放慢,造成堆焊层过渡区侧氢大量聚集,氢致开裂的临界应力强度因子K1H值大幅度下降,从而诱发材料脆化剥离。

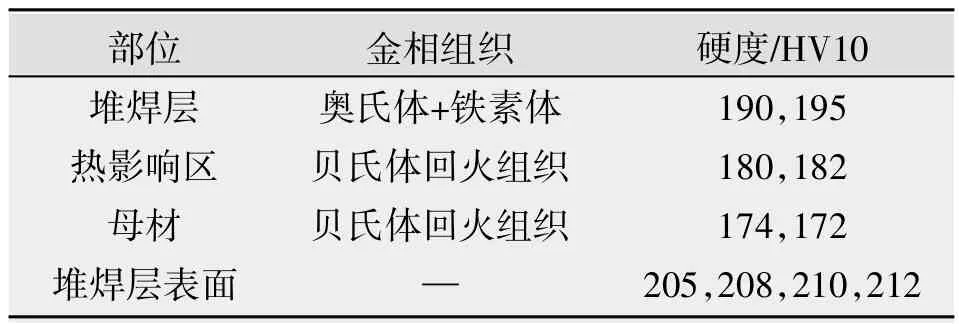

4 焊接工艺评定

依据BCEQ-9301/A1《压力容器内部单层堆焊(E347)技术条件》的要求进行焊接工艺评定。高速带极单层电渣堆焊的工艺参数如表1所示;焊带TBD-309LNb+焊剂ML-305HS在12Cr2Mo1R钢上堆焊层的化学成分如表2所示。堆焊焊道数量为3道;堆焊层厚度4.3~4.6 mm,不锈钢层堆焊后分别进行了着色探伤和磁性铁素体测量。热处理后进行了超声波探伤,堆焊试板进行690℃×32 h焊后热处理;无损检测和铁素体测量结果如表3所示;堆焊层金相组织及显微硬度如表4所示;从堆焊试板制取的各种力学试样试验,试验结果均满足要求;从不锈钢表面往下切取了3 mm的晶间腐蚀试片,进行了硫酸-硫酸铜腐蚀试验(GB/T4334.E-2008),试验结果未发现任何晶间腐蚀现象。在12Cr2Mo1R钢上堆焊焊带TBD-309LNb+焊剂ML-305HS的焊接工艺评定,试验结果满足技术条件要求,表明所用焊接材料和焊接工艺规范能保证堆焊层在高温、高压、临氢运行环境下工作。

表1 高速带极(60 mm×0.5 mm)单层电渣堆焊工艺参数

表2 高速带极单层电渣堆焊母材、焊带及堆焊层化学成分%

表3 无损探伤及铁素体测量

表4 金相组织及硬度

5 筒体见证件的焊接

采用高速带极单层电渣堆焊技术,在该设备筒体内壁堆焊了焊带TBD-309LNb+焊剂ML-305HS(见图2、图3),堆焊焊道表面平坦而光滑,堆焊结合面经UT、堆焊层经PT检测合格,铁素体含量满足要求。

图2 堆焊焊接

6 结论

(1)碱性烧结型焊剂ML-305HS可用于高速带极单层电渣堆焊;堆焊层性能检验结果比较理想,选定的焊接材料合适。

(2)通过生产实践证明高速带极单层电渣堆焊技术能保证焊接质量。

(3)高速带极单层电渣堆焊技术可大大缩短制造周期,提高生产效率,降低生产成本。

图3 堆焊完成

[1]张璞临,徐笑梅,李晓耀.加氢反应器带极堆焊的质量控制[J].压力容器,1999,16(4):49-54.

[2]李大军,张建晓.压力容器内表面单层带极电渣堆焊技术[J].电焊机,2004,34(5):21-23.

[3]李大军,张建晓.带极电渣堆焊的磁场控制[J].电焊机,2006,36(8):50-52.

Quality control and technology of high speed single layer of electroslag surfacing

FEI Hongru1,ZHANG Pulin2,ZHANG Kai2,HOU Xirong2,CHEN Hongwei2,ZHANG Jianxiao2

(1.PetroChina Lanzhou Petrochemical Vinda Ltd.,Lanzhou 730060,China;2.Lanzhou lanshi Heavy Equipment Co.Ltd.,Lanzhou 730314,China)

Surfacing layer of high-speed electroslag surfacing technology has minimum recarburation.Because of the welding without electric arc,the parent material's penetration is relatively shallow.Reducing the surfacing layer recarburation caused by low carbon alloy steel base metal,can significantly improve the corrosion resistance of the surfacing layer;at the same time,because of the high basicity of the slag flux,oxidation is small,and adding some ingredients to improve the metallurgical physical chemistry reaction of the weld pool,is propitious to prevent some of the strong affinity with oxygen burning loss of alloy elements.In this paper,the experimental study on the steel strip,flux and the related technology of the high speed single layer with high speed single layer is used,the overlaying of the shell identification is finished.

high speed single layer electroslag welding;welding materials;dilution rate;control elements

TG444

:A

1001-2303(2015)09-0160-04

10.7512/j.issn.1001-2303.2015.09.36

2015-07-10

费红茹(1965—),女,甘肃兰州人,主要从事炼化装置的管理工作。