弧焊过程监测嵌入式分析系统

2015-06-05王艳清宋永伦

王艳清,宋永伦

(北京工业大学机械工程与应用电子技术学院,北京100124)

弧焊过程监测嵌入式分析系统

王艳清,宋永伦

(北京工业大学机械工程与应用电子技术学院,北京100124)

以焊接过程中的焊接电流、电弧电压为信号源,设计了基于STM32的多通道高精度数据采集系统,通过以太网总线实现了局域网内焊接过程信息的实时监测和数据传输;设计了一套焊接过程信息数据分析软件,用于研究焊接过程电信号表现形式与焊接质量的关系,进而实现焊接质量的定量评价,为当前自动化与机器人焊接的信息化提供了一种定量分析工具。

弧焊;数据采集;分析;嵌入式

0 前言

近年来,焊接自动化和信息化在我国已成为一种主要的生产方式并得到越来越多的应用,与此同时,有力的促进了焊接在线监测与定量分析技术的工程应用。在弧焊生产中,焊接电流、电压是两个最基本的参数也是最直接、最方便获取的信息源,一方面能反映焊接电源电能量输出与控制的方式;另一方面表现为金属过渡形式及焊缝成形的稳定性[1-2]。此外,弧焊过程电弧能量在两极的分配情况,焊接时各力场对熔滴、熔池的作用与效果等都可以从上述两个特征信息中得到反映。

随着数据采集技术、嵌入式技术、网络技术等相关技术的发展,给焊接自动化监测技术的发展开辟了新的途径[3]。目前焊接监测系统有两种结构形式,分别为基于PC和采集卡的焊接监测系统和嵌入式焊接监测系统。其中,嵌入式系统具有低成本、高可靠性、可裁剪性强、实时性好、低功耗等优点,在制造信息化领域得到了广泛应用。

本研究针对上述需求,开发了基于STM32的嵌入式焊接过程数据采集系统,通过以太网总线实现了局域网内焊接过程信息的实时监测,并设计了一套焊接过程信息数据分析软件,用于研究焊接过程电信号表现形式与焊接质量的关系,进而实现焊接质量的定量评价。

1 系统设计方案

弧焊过程监测分析系统由嵌入式数据采集器及上位机采集分析软件两部分组成。数据采集器通过同轴电缆与传感器相连,主要实现对焊接电流和电弧电压的采集。数据采集器具有两种工作模式,分别为记录仪模式和采集终端模式。在记录仪模式下,数据采集器可以独立的工作于工业现场,在液晶屏幕上以波形的形式实时显示焊接过程的电流及电压,并将焊接数据以文件的形式保存在SD卡中。通过本设备的文件浏览器可对保存的历史数据进行浏览查看。采集终端模式下,数据采集器受PC端的采集分析软件控制,采集的数据通过以太网总线发送到采集分析软件。采集分析软件可实时绘制电压电流波形,并可分析采集的数据。

2 数据采集器设计

2.1 数据采集器硬件结构

数据采集器硬件采用双STM32的设计方案,STM32F103ZET6为主控芯片,STM32F103VET6作为协处理器芯片,其结构框图如图1所示。主控芯片具有完整的FSMC总线接口,扩展了512 K*16 B的SRAM作为人机界面的缓存空间;使用SDIO总线作为SD卡的通信接口,实现SD卡存储功能;使用SPI总线扩展了以太网硬件协议栈芯片W5500,实现以太网通信功能。协处理器芯片通过FSMC总线扩展了多通道同步采集ADC芯片AD7606,实现焊接过程的高速数据采集以及有效值、标准差实时计算。主控芯片与协处理器之间通过SPI总线传输采集的原始数据,通过UART串口传输控制命令。

2.2 数据采集功能

为了获得较好的采集精度,数据采集器选用16位同步采样DAS芯片AD7606作为系统的ADC。AD7606具有8个模拟量通道,每个通道的最高采样频率均可达200 kHz,可实现16位无失码,在高噪声电源条件下也能保持这一性能[4]。协处理器负责控制AD7606实现数据的转换与采集,通过控制与AD7606的CONVERT相连的引脚脉冲频率来控制ADC的采样频率。协处理器通过SPI总线将采集的原始数据发送给主控制芯片,实现芯片间的数据传递。

图1 数据采集器硬件系统框图

为了降低主控芯片的CPU占有率,保证SPI总线数据传输的连续性,主控芯片采用DMA的方式接收来自于协处理器的数据。具体的配置方式如下:在主控芯片的SRAM中开辟32 kB的缓存数组,将SPI接口配置为DMA接收模式;将DMA的模式设置为循环模式,传输基地址设置为缓存数组的起始地址,数据总线宽度配置为单字节模式,缓存大小配置为32 768 B;最后开启DMA的传输半中断DMA_IT_HT、传输结束中断DMA_IT_TC。如果SPI总线收到数据,DMA控制器即可自动将数据依次存储到缓存数组中。当接收的数据数量达到16 kB时,即缓冲的前半段空间存储满,此时主控芯片会产生DMA_IT_HT中断;当接收的数据达到32 kB时,即缓存的后半段空间存满,会产生DMA_IT_TC中断,并且DMA会自动的从缓存的第一个字节重新开始存储,如此循环重复。主控制芯片只需在产生DMA中断时,将缓存中的前半段或后半段数据及时处理即可实现数据采集与数据处理的并行执行。

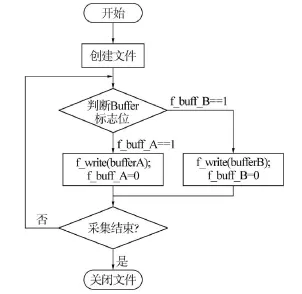

2.3 数据存储功能

数据采集器采用SD卡作为存储设备,SD卡有SPI和SDIO两种通信接口。SPI通信接口比较简单,总线速率最高18 MHz,是串行通信总线;而SDIO通信接口与SPI通信接口相比,总线是4位的并行总线,并且总线速率为24 MHz,通信速度远远高于SPI总线。STM32F1xx系列单片机内置了SDIO控制器与SPI接口两种通信接口。数据采集器的存储速度要求至少达到400 kB/s,SPI接口无法达到要求的存储速度,而SDIO接口电路可以达到兆级别的写入速度,所以存储卡接口选用SDIO通信接口。

采集的数据以文件形式保存在SD卡中,为了实现对文件的管理,在主控芯片上移植了FatFs文件系统。利用文件系统对存储卡进行管理,可以方便的实现文件、文件夹操作与磁盘管理。为了提高数据的存储速度,采集的原始数据以二进制的形式写入到SD卡的文件中。具体的存储流程如图2所示,当数据采集器处于SD卡存储模式时,DMA控制器负责数据的自动采集。当产生DMA_IT_HT中断时,在中断函数中将f_Buffer_A标志位置1,在主函数中将bufferA缓存写入到文件中;当产生DMA_IT_TC中断时,在中断函数中将f_Buffer_B标志位置1,在主函数中将bufferB缓存写入到文件中。

图2 数据存储流程

2.4 网络通信功能

数据采集器选用W5500硬件协议栈芯片实现以太网通信功能。由于采用了硬件协议栈芯片,在软件中无需对TCP/IP协议的底层进行驱动程序编写,并且Wiznet公司提供了W5500应用库,只需调用库中的函数即可实现W5500应用库的移植工作。网络通信协议选用TCP通信协议,采用C/S架构设计,PC机软件作为客户端,数据采集器作为服务器端。数据采集器开机启动后即进行等待连接状态,当建立连接以后,根据上位机软件的指令执行程序。

2.5 嵌入式人机界面

在主控制芯片上移植了EMWIN嵌入式GUI,采用基于窗口消息的模式设计了数据采集器的人机交互界面。波形显示刷新频率设定为1 Hz,每次刷新都从采集的数据中提取并显示该时段的统计结果。

3 数据采集分析软件

3.1 软件的整体结构

软件的功能结构框图如图3所示,主要包括网络通信、波形浏览、数据处理三大功能模块。网络通信模块用于远程配置数据采集器的采样率、采集模式等,并可以实现焊接数据的以太网传输。波形浏览模块将二进制数据以波形的方式提供给用户查看,可显示实时的焊接波形或用于历史数据的查阅。数据处理分析模块是软件的核心部分,将数据转换为不同的形式供用户分析,为用户对焊接过程的评估提供数据支持。

图3 软件的结构框图

3.2 上位机的以太网通信

数据采集系统的通信协议选用TCP/IP协议,采用Client/Server模式,上位机PC软件为客户端,数据采集器为服务端。TCP/IP协议栈的传输层有两种通信协议:TCP、UDP。为了保证数据的可靠传输,上位机软件的数据采集采用TCP通信方式。软件设计基于CAsyncSocket类设计,通过编写该类对象的事件响应函数来实现以太网通信。上位机软件可以将从以太网SOCKET收到的数据保存到本地文件中,保存的格式与数据采集器保存的格式一致,同样为short类型的二进制文件,使用CFile类来实现文件的存储。当需要保存文件时,自动在设定的文件夹下生成文件,文件的后缀为“.dat”,文件名为当前的存储时间。

3.3 数据读取与波形绘制

焊接过程中由于采集时间较长,采集文件较大,有时甚至可以达到1 G,但是计算机的存储空间有限,不能够将大文件读取到内存中。为了节约软件的内存占用,提高软件的执行效率,本研究针对大文件采用动态文件抽取的读取方式。动态读取数据具体方法为:首次载入文件时,如果读取的文件大小大于10 MB时,设置曲线的buffer容量为10 MB,从整个文件中等间隔抽取出10 MB的数据。当进行波形放大时,再动态的从波形文件抽取新的10MB数据,直至放大的区间容量小于10MB时,此时读取与区间数据容量一致的数据。当进行缩放时,抽取规则相同。如果区间容量大于10 MB,便进行等间距抽取数据,如果区间容量小于10 MB,则全部载入内存。

3.4 焊接过程数据处理与分析

提供时频域分析、统计分析两大功能。时频域分析包括信号滤波、FFT。统计分析功能包括信号的有效值、标准差统计分析、概率密度图、焊接过程热输入量计算、焊接过程U-I曲线。

4 功能验证及应用效果

以高强铝合金变极性脉冲TIG焊接过程的在线检测为例,对本研究研发的嵌入式系统进行功能与效果的验证。其中,在生产现场对焊接过程的数据采用网络传输。

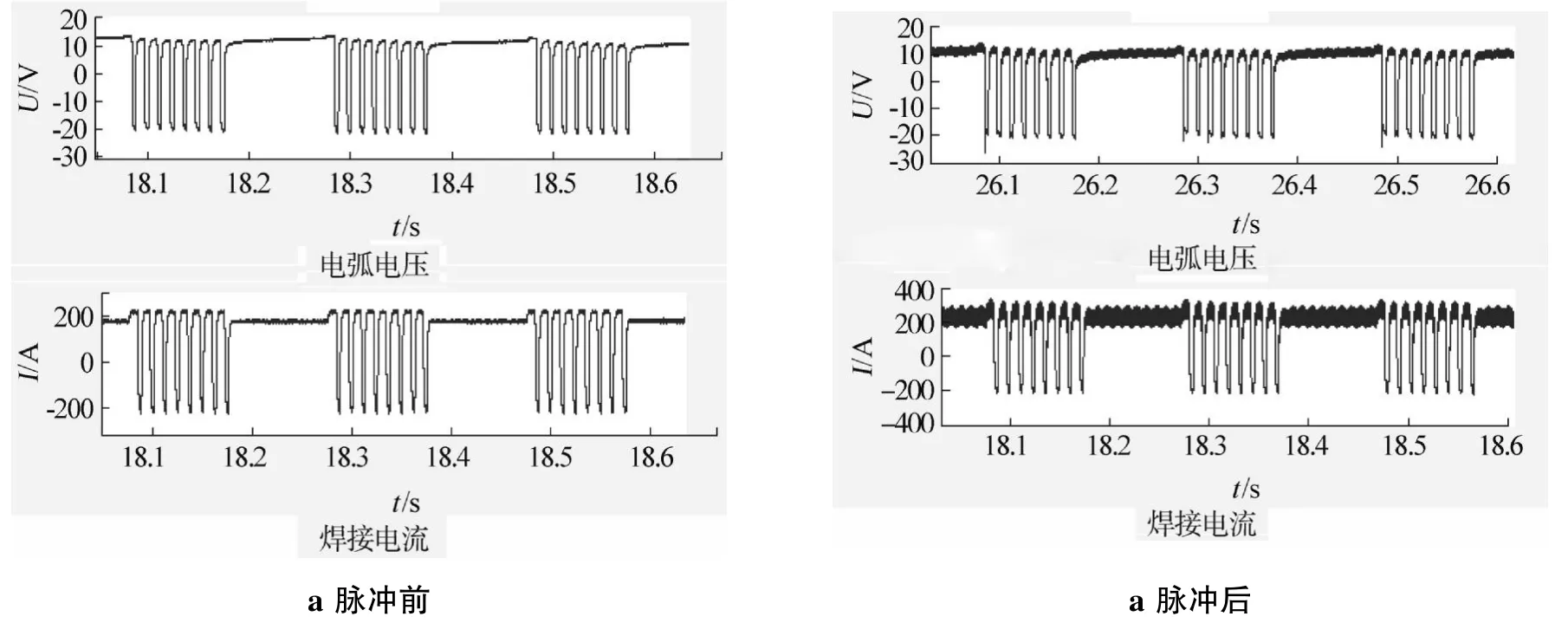

4.1 时域分析

图4为在常规变极性脉冲TIG焊的主电流EN时段耦合另一个频率为20 kHz电流脉冲的波形,以及脉冲前、后的波形对比。

图4 焊接过程波形

4.2 频域分析

变极性耦合脉冲TIG焊工艺中是3种脉冲频率的复合,分别是主电流变极性5 Hz脉冲,交流时段的80 Hz脉冲,以及主电流EN时段20 kHz的脉冲。对波形采用FFT分析,可方便检测各频率实际产生的幅频特征,如图5所示。

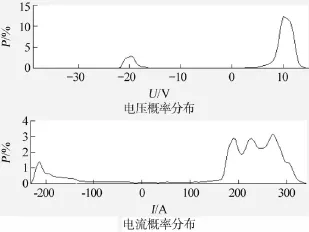

4.3 统计分析

图5 多脉冲复合TIG电弧的频谱图

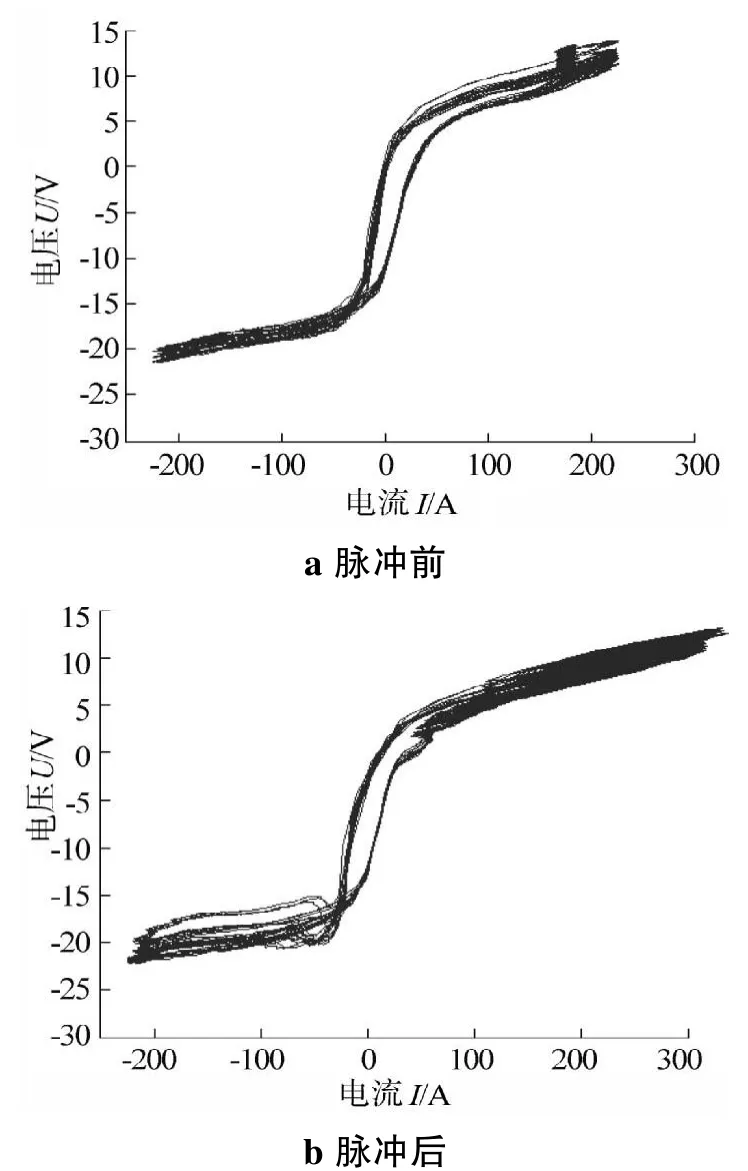

对复合脉冲电弧过程的电压、电流数据进行概率密度统计,如图6所示,该统计分布表达了变极性电弧在EN、EP时段的能量分配特点,反映了多脉冲复合电弧的稳定、协调的工作状态。图7为叠加20 kHz电流脉冲前后的焊接过程U-I分布,对比可见,叠加20kHz电流脉冲后电弧电压波动较小,电流幅值增加而电弧电压低于叠加前,在电弧过零时段,电压的相位均出现在“负”向,反映了复合型脉冲TIG电弧的动态特征。

图6 概率密度曲线

5 结论

针对弧焊过程设计了一套数据采集分析系统,系统由数据采集终端和上位机分析软件组成。数据采集终端基于双STM32F103嵌入式微控制器设计,实现了数据采集、以太网通信、SD卡高速存储和人机交互界面等功能。上位机软件采用Visual Studio和Measurement Studio联合编程,实现了以太网实时数据采集、焊接过程在线监控和焊接数据分析。

在生产现场进行了焊接实验,验证了该系统具有较高的采样精度和稳定性,SD卡存储速度与网络通信速度满足双通道100 kHz的实时采集要求。设计的上位机软件具有丰富的分析功能,能为焊接过程评估提供数据支持。

图7 叠加20 kHz电流脉冲前后的焊接过程U-I分布对比

[1]王宝,宋永伦.焊接电弧现象与焊接材料工艺性[M].北京:机械工业出版社,2012.

[2]陆婷婷,宋永伦,胡秋实.弧焊过程信息监测及工程化应用[J].电焊机,2014,44(12):1-5.

[3]许保磊.弧焊过程监测及分析系统[D].吉林:吉林大学,2009.

[4]陶海军,张一鸣,曾志辉.基于AD7606的多通道数据采集系统设计[J].工矿自动化,2013(12):110-113.

The analysis and monitoring system based on embedded system for arc welding

WANG Yanqing,SONG Yonglun

(Department of Mechanical Engineering&Applied Electronics Technology,Beijing University of Technology,Beijing 100124,China)

For quality control and online monitoring in arc welding,the welding current and arc voltage are chose as signal source and a multi-channel high precision data acquisition system is designed based on STM32.The real-time monitoring and data transmission of information in welding process in a LAN are realized by Ethernet bus.A set of welding process information data analysis software is also designed and used to study the relationship between the welding quality and electrical signal representation in welding process,and then the quantitative evaluation of welding quality is realized,and a quantitative analysis tool is provided for current automation and informatization of robot welding.

arc welding;data acquisition;analysis;embedded system

TG446

:A

1001-2303(2015)09-0010-05

10.7512/j.issn.1001-2303.2015.09.03

2015-05-04

王艳清(1988—),男,山东曲阜人,在读硕士,主要从事嵌入式系统研发、信息分析及网络通讯的研究。