氮合金化药芯焊丝对堆焊层组织和耐磨性的影响

2015-06-05晋家兵余圣甫任重阳

晋家兵,余圣甫,浦 娟,任重阳

(1.华中科技大学,湖北武汉430074;2.海军蚌埠士官学校,安徽蚌埠233012)

氮合金化药芯焊丝对堆焊层组织和耐磨性的影响

晋家兵1,2,余圣甫1,浦 娟1,任重阳1

(1.华中科技大学,湖北武汉430074;2.海军蚌埠士官学校,安徽蚌埠233012)

在Cr13马氏体不锈钢药芯焊丝中添加2%铌铁、2%钒铁和5%氮化铬进行埋弧堆焊,研究氮合金化对堆焊层组织和耐磨性的影响。堆焊层试样分别在450℃、480℃、500℃、520℃、540℃、560℃和600℃下进行焊后回火处理,研究回火温度对堆焊层组织和耐磨性的影响。结果表明,焊态下硬面合金组织由马氏体、残余奥氏体和分布在基体上的碳氮化物组成。加入铌、钒和氮化铬后,组织的晶粒得到细化,耐磨性也随之提高。回火热处理使基体晶内及晶界弥散析出球状第二相粒子(Nb、V、Cr)x(C、N)y,随着回火温度的升高,氮合金化硬面合金中第二相粒子的数量先略有下降,再逐渐增加,随后急剧减少,耐磨性也相应改变。540℃时试样磨损量最小,耐磨性最佳,当回火温度升至600℃时,第二相粒子数量减少,耐磨性最差。

药芯焊丝;氮合金化;耐磨性

0 前言

硬面堆焊技术是将高性能材料堆焊在廉价材料上,修复外形不合格的金属零部件或制造特殊性能的金属构件。在国防工业、发电行业、煤炭工业、钢铁冶金工业、工程挖掘机械、矿山机械的表面改性、复合制造和再制造等方面有广泛的应用[1-2]。连铸辊主要用于钢板传送,是钢铁企业重要大型生产工具,其长期在高应力循环金属间磨损的恶劣环境中工作,由于磨损的辊面直径低于使用下限值,或在服役期间出现剥落、溃边等损伤现象,会失去使用性能,此时若将其作为废辊处理,会造成巨大浪费,不符合当前低碳经济的总体方针和企业长期发展的需要。如何采用新材料、新技术、新方法对已失去使用性能的辊子进行修复再制造,恢复使用性能,是钢铁冶金企业非常关心重视的课题。

药芯焊丝表面堆焊技术因药芯焊丝合金化配比较为灵活,满足了工程结构的修复再制造要求。连铸辊堆焊修复技术主要影响因素有堆焊材料的选择、堆焊规范的制定以及焊后热处理工艺的选择。现有的研究主要采用碳和合金元素形成碳化物质点来提高堆焊层的耐磨性,但此类硬面合金由于碳当量较高,抗焊接裂纹性能差,塑性较低,易剥落,高温稳定性不高。基于氮在钢中溶解度远大于碳的溶解度,其固溶强化作用更大,且氮化物比碳化物更稳定、细小,在铁素体中溶解度也更低,粗化倾向小,质点更稳定[3-4],本研究使用氮来代替部分碳,引入Nb、V等合金元素,进行氮合金化,形成晶粒细小、弥散分布的碳氮化物,既可提高堆焊层硬面合金的耐磨性,又可改善堆焊层的韧性,最终提高其使用寿命[5-7]。

1 实验材料及方法

本研究使用的堆焊焊丝为实验室自制药芯焊丝。以Cr13马氏体不锈钢化学成分为基础,在药芯焊丝中加入适量合金元素,标记为1#;在1#药芯焊丝的基础上添加2%铌铁、2%钒铁和5%的氮化铬,标记为2#,药芯焊丝直径均为3.2 mm。堆焊母材为Q235钢,母材尺寸为500 mm×250 mm×12 mm,焊剂牌号为SJ-106。

使用MZ-1000型逆变式埋弧自动焊机进在Q235钢板上进行堆焊,焊接电流340~360 A,电压33~36 V,焊接速度9~13 m/h。从垂直于堆焊层表面方向截取8个金相试样和24个磨损试样(分8组,每组3个),尺寸分别为20 mm×20 mm×10 mm和25 mm×15 mm×10 mm。对其中7组试样进行回火处理,回火温度分别选取450℃、480℃、500℃、520℃、540℃、560℃、600℃,保温时间均为3 h,随炉冷却至150℃后空冷。对金相试样进行预磨、抛光并用王水腐蚀,使用Axiovert 200MAT金相显微镜观察显微组织。对试样进行磨损试验,采用Quanta 200扫描电镜观察堆焊层微观组织和磨损形貌,用电子探针对第二相粒子进行能谱点分析。

2 实验结果

2.1 堆焊层微观组织

图1为焊态下堆焊层硬面合金金相照片。由图1可知,堆焊层硬面合金微观组织主要是马氏体和少量奥氏体。综合比较图1a和图1b发现,添加合金元素铌、钒和氮化铬形成的马氏体基体组织比不加时更细小。

图1 堆焊硬面合金焊态下微观组织金相照片

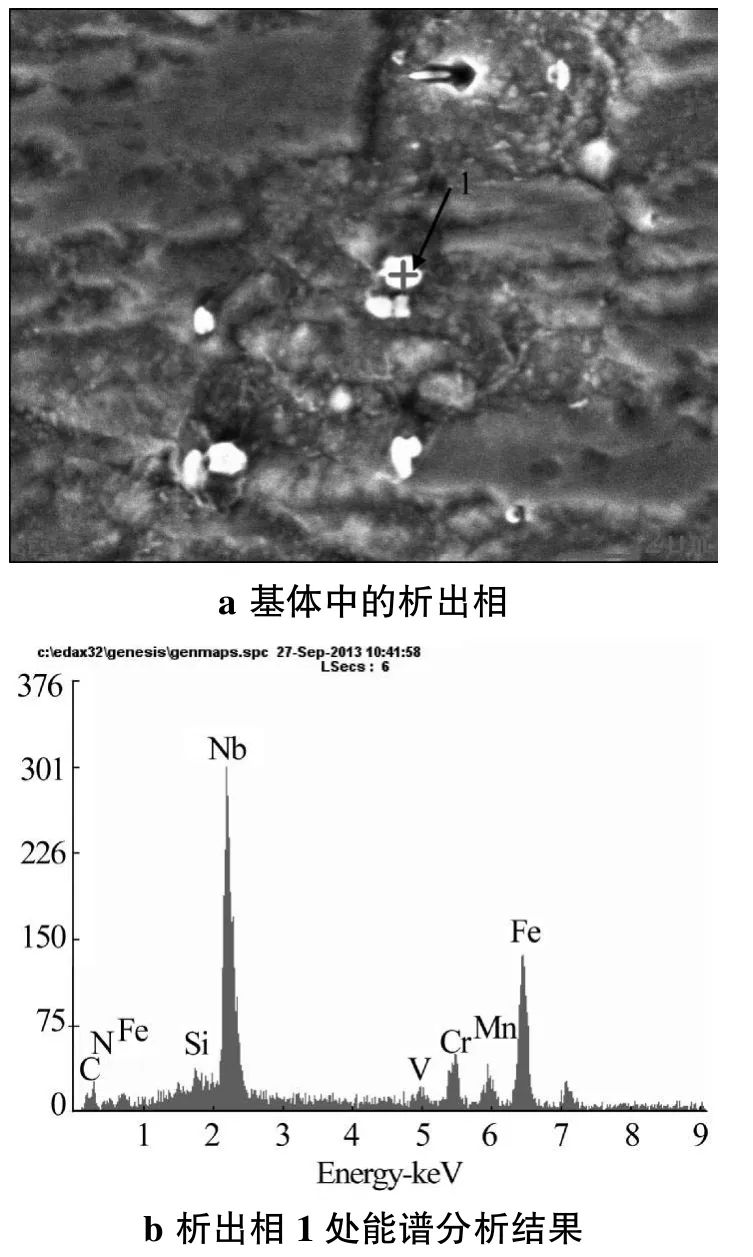

图2a为2#焊态下堆焊层硬面合金扫描电镜照片,图2b为对试样中白色球状颗粒进行能谱点分析结果。从能谱分析图上可以推断,分布在堆焊层硬面合金晶内及晶界的颗粒为(Nb、V,Cr)x(C、N)y。因此,结合图1、图2的结果可以推断出2#堆焊层硬面合金由马氏体和分布在基体晶内及晶界上的碳氮化物构成。

图2 2#试样焊态下基体析出相和能谱点分析结果

2.2 不同回火温度下堆焊层组织变化

图3为2#试样在不同回火热处理温度下堆焊层硬面合金微观组织的变化情况。由图3可知,堆焊层硬面合金由马氏体和碳氮化物构成。回火温度为450℃时,组织中所形成的碳氮化物数量非常少,仅有少量球形碳氮化物分布于基体晶界上(见图3a);随着回火温度升高,组织中碳氮化物数量增加,且弥散均匀分布于基体晶内及晶界,其形状均为球形(见图3b、图3c);当回火温度增加至600℃,组织中碳氮化物数量反而减少,在基体中仍呈弥散分布状(见图3d)。

2.3 堆焊层常温磨损性能

图4为焊态及不同回火温度下两种药芯焊丝硬面合金磨损失重量及碳氮化物数量(其中数量是指每100 μm2的碳氮化物平均数量,平均粒径设定1.3 μm,由ImageJ软件分析SEM照片得到)。由图4可知,焊态时,1#试样常温磨损失重量大于2#试样。经过回火热处理作用后,两组堆焊硬面合金常温磨损失重量均随着回火温度升高先略有增加后减少再急剧增加。但1#试样常温磨损失重量在回火温度为480℃时开始增加,而2#试样回火温度大于540℃后常温耐磨性降低。

图3 不同回火温度下2#试样硬面合金微观组织形貌

图4 焊态及不同回火热处理温度下硬面合金失重及碳氮化物数量

综合比较焊态和回火热处理情况下堆焊层硬面合金常温磨损失重量可以得出,对于1#试样,只有回火温度在480℃时失重量低于焊态;对于2#试样,相比于焊态,回火温度为450℃时,堆焊层硬面合金失重量有所增加,且碳氮化物较之焊态也有所减少。回火温度在450℃~540℃时,试样常温磨损失重量减少,相应的碳氮化物的数量逐渐增加;当回火温度大于540℃时,试样常温磨损失重量急剧增大,碳氮化物的数量急剧减少。

焊态下磨损试样磨损形貌的扫描电镜形貌如图5所示。由图5可以看到,磨损的主要形式为金属颗粒的剥落和摩擦磨损两种形式,从图5a中可以看到大量的金属颗粒剥落留下的剥落坑,还可以发现由于磨损形成的磨损划痕。图5b中仅有少量的金属颗粒剥落留下的剥落坑和比较细小的磨损划痕。

图5 焊态下磨损试样扫描电镜磨损形貌

3 分析与讨论

根据焊态及不同回火热处理温度下硬面合金失重,对比各回火温度下碳氮化物对应数量(见图4)可以发现,1#试样的磨损失重量均高于2#试样的,表明添加NbFe、VFe和CrN后,硬面层的耐磨性能有较大的提高。

1#试样在回火温度为480℃的磨损失重最小。由于马氏体不锈钢中未添加氮合金化元素,基体及基体中碳化物颗粒较为粗大,相互结合力较弱,焊态时磨损失重量较大。对试样进行450℃~600℃回火热处理时,碳化物大量析出的同时基体组织从马氏体变成回火马氏体,导致基体硬度下降,磨损损失量急剧增大。

2#试样在1#试样的基础上,添加2%NbFe、 2%VFe和5%CrN,强碳氮化物形成元素Nb、V的加入使堆焊层基体中碳氮化铌钒析出数量增多,且晶粒细小,弥散分布于金属基体中。碳氮化铌钒之所以呈细小晶粒弥散分布是因为随着堆焊后温度的快速下降,粒子除了以高温时已存在的碳氮化物质点为非自发形核核心进行形核外,还可能在界面能较高的位错或晶界等处形核并析出,最终形成独立碳氮化物粒子,不易聚集长大,导致焊态时堆焊层金属的常温耐磨性较好。

相比于焊态,对2#堆焊层硬面合金进行450℃~600℃回火热处理后堆焊层金属常温耐磨性先略有下降后上升再急剧下降,其主要原因为:焊态时,氮、碳大部分固溶在基体的晶格中,碳氮化物对基体的强化作用较为明显,基体与碳氮化物结合力较好,常温磨损失重量较少。当回火温度为450℃时,氮、碳原子从晶格间隙中溢出,而强碳氮化合金元素Nb、V在低温下扩散速度较慢,导致基体中碳氮化物质点数量减少,削弱了基体与第二相质点间结合力,使得堆焊层常温磨损失重量比焊态时多。随着回火温度升高至480℃,焊接时残留在融熔金属中的C、N,加上高温时间隙固溶于马氏体晶格中的C、N不断与Nb、V形核生成颗粒细小的碳氮化合物且弥散分布于马氏体基体中,产生二次硬化作用。此时,从晶格间隙中析出的氮、碳原子数量与二次生成碳氮化物质点数量相差不大,即基体软化作用与二次硬化作用平衡,此温度下试样常温磨损失重量与焊态时接近。520℃回火热处理作用下,试样中碳氮化物质点数量急剧增加,进一步增加马氏体基体和碳氮化物质点之间的结合力,试样常温磨损失重量减少。当回火温度为540℃时,堆焊层的耐磨性达到最佳,这是试样经540℃回火处理后生成大量碳氮化物质点,对基体进行沉淀强化作用的结果,同时碳氮化物质点大小的均匀性和弥散度达到最佳,使得堆焊层常温磨损量最少。当回火温度为600℃时,碳化物稳定性较差,易分解,高温下碳原子扩散导致堆焊层金属中碳氮化物析出数量减少,另外高温回火后,显微组织由回火马氏体向回火索氏体转变,降低了基体硬度,最终使堆焊层硬面合金在600℃高温回火处理下常温磨损失重量显著增加。

4 结论

(1)由于强碳氮元素铌钒的加入,氮合金化药芯焊丝堆焊层组织主要由马氏体和分布于马氏体晶界及晶内的碳氮化铌钒构成。

(2)在450℃~600℃回火热处理作用下,与焊态相比,氮合金化药芯焊丝堆焊层组织中碳氮化物质点数量先减少后增加再急剧减少。

(3)在450℃~600℃回火热处理作用下,与焊态相比,氮合金化药芯焊丝堆焊层试样常温磨损失重量先增加后减少再急剧增加。

[1]余圣甫,焦桂珊,谢明立,等.新型明弧硬面药芯焊丝研制[J].华中科技大学学报,2004,32(11):18-20.

[2]李科,曲选辉,崔大伟.粉末冶金高氮不锈钢的研究现状[J].粉末冶金工业,2005,15(2):20-24.

[3]段立人,陈雅林,卢业梅,等.硬面堆焊复合制造板轧矫直辊研究[J].武钢技术,1998,36(3):10-15.

[4]完卫国,赵明琦,张若蔷.钒氮微合金化HRB400钢筋的试制[J].炼钢,2005,21(3):9-13.

[5]许勇静,陈俐.焊接规范对药芯焊丝堆焊层耐磨性的影响[J].焊接技术,2000,29(6):5-6.

[6]李麟,许珞萍.钢中铌钒碳氮化合物的析出及其稳定性分析[J].上海金属,2005,27(2):1-3.

[7]John J.Coronado,Holman F.Caicedo,AdolfoL.Gomez.The effects of welding processes on abrasive wear resistance for hardfacing deposits[J].Tribology International,2009(42):745-749.

Page 4术数据单规定的使用范围,甚至更大的使用范围;试件制备参数范围内的最大热输入量;电流使用推荐值(包含最小值与最大值),供应厂/商应根据经验或相关试验,使电流使用推荐值最小化或最大化,电流使用推荐值应按照平、横、立、仰四个焊接位置分别表列出来;焊材出厂试验时的焊接试件的预热相关记录(如有);烘干要求,包括推荐的!烘温度、!烘恒温时间、保温温度、最长保温时间、烘干次数(尽量体现极限“最长”)、允许暴露大气时间;焊材有效期;使用的注意事项[6]。

3 结论

不锈钢焊材大量应用于核电站建造中,目前核级焊材基本依赖进口,合理地分析中外不锈钢焊材的标准,规范核电用不锈钢焊材的采购要求,可以促进核电不锈钢焊材的国产化进程,提高核电主设备和关键设备的国产化程度。

参考文献:

[1]ASME 2010年版IX焊接和钎接评定标准[S].

[2]RCC-M 2007 S篇焊接[S].

[3]NB/T 20002.2,压水堆核电厂核岛机械设备焊接规范第2部分:焊接填充材料验收[S].

[4]NB/T 20002.4,压水堆核电厂核岛机械设备焊接规范第4部分:焊接填充材料评定[S].

[5]NB/T47018.1-.7,承压设备用焊接材料订货技术条件[S].

[6]GB/T25778,焊接材料采购指南[S].

Effects of nitrogen alloyed flux cored wire on the microstructure and wear resistance of surfacing layer

JIN Jiabing1,2,YU Shengfu1,PU Juan1,REN Chongyang1

(1.Huazhong University of Science and Technology,Wuhan 430074,China;2.Naval Petty Officer Academy,Bengbu 233012,China)

The experiment studies the microstructure of the Cr13 martensite stainless steel layer using submerged arc surfacing.By adding 2%ferro-niobium,2%vanadium iron and 5%chromium nitride into the flux cored wire,the paper investigates the influence of nitrogen-alloying on the microstructure of surfacing welded martensite stainless steel and its wear resistance.Welded samples were tempered in a range of 450℃~600℃ after welding,the effect of temper temperature on microstructure and wear resistance were explored.The results showed that hardfacing alloy,in the as-welded condition,was consisted of martensite,retained austenite and carbon-nitride-matrix in the grain and boundaries.This experiment indicated that with the addition of niobium,vanadium and chromium nitride,the grains were refined and the wear resistance improved.Heat treatment made the second phase spherical precipitates(carbides and nitrides of Nb,V and Cr)diffused in the grains and boundaries of matrix.With the anneal temperature increased,the number of second phase particles in nitrogen alloying hardfacing alloys slightly decreased and then gradually increased,however,it descended sharply at last.The wear resistance also showed a corresponding change,the minimum weight-loss of wear-sample appeared at 540℃,while the tempering temperature rose to 600℃,the second-phase particles almost disappeared,leading to a poor wear resistance.

flux cored wire;carbonitride nitrogen alloying;wear resistance

TG446

:A

1001-2303(2015)09-0015-05

10.7512/j.issn.1001-2303.2015.09.04

2014-12-25

晋家兵(1980—),男,安徽马鞍山人,讲师,硕士,主要从事船舶维修工程工作。