硫化锌精矿焙烧浸出与直接浸出结合提锌同时除铁的方法

2015-06-05陈阜东

陈阜东

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

硫化锌精矿焙烧浸出与直接浸出结合提锌同时除铁的方法

陈阜东

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

介绍了一种硫化锌精矿焙烧浸出与直接浸出结合提锌同时除铁的方法,利用硫化锌精矿氧压浸出除铁原理,浸锌同时除铁,取消了热酸浸出的除铁过程,简化了设备及工艺流程,提高了锌回收率,可以达到节能、环保、高效。

焙烧浸出;直接浸出;浸锌除铁;高温高压;低酸;锌回收率

目前,采用焙烧浸出与直接浸出结合从硫化锌精矿提取锌的方法有两种,即低酸浸出结合法[1]和热酸浸出结合法[2]。其中低酸浸出结合法将铁留在浸出渣中,采用火法处理方式除铁,而热酸浸出结合法使铁进入浸出液,采用湿法处理方式除铁。在这两种方法中,直接浸出都只是对硫化锌精矿进行锌铁分离,浸锌及除铁分两个过程完成,锌进入主系统混合回收,铁一种方式是单独进入尾矿,另一种方式是进入高浸渣混合,焙烧浸出与直接浸出都是独自处理硫化锌精矿后再混合流程,存在工艺流程长,除铁过程复杂等问题。

利用硫化锌精矿氧压浸出除铁原理,将热酸浸出溶液送入反应器,利用溶液中残酸和铁水解产出的酸浸出硫化锌精矿,同时达到了浸锌及除铁的目的,缩短了工艺流程,简化了除铁过程。

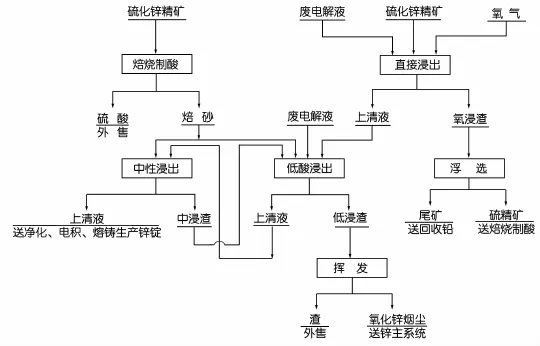

1 低酸浸出结合法

一部分硫化锌精矿经焙烧制酸,焙砂送中性浸出、低酸浸出,中浸上清液送后续净化、电积及熔铸生产锌锭。低浸渣送挥发窑或烟化炉处理回收锌,另一部分硫化锌精矿经直接浸出,直浸上清液送焙砂低酸浸出,直浸产出的氧浸渣送浮选,浮选产出硫精矿及尾矿,尾矿可回收铅,工艺流程如图1所示。该法焙烧浸出过程中大部分铁都留在低浸渣中,低浸渣含锌高,需采用火法处理方式回收锌,存在能耗高,生产成本大,低浓度SO2烟气需处理问题,但火法处理渣为惰性渣可外售,不需渣场堆存。

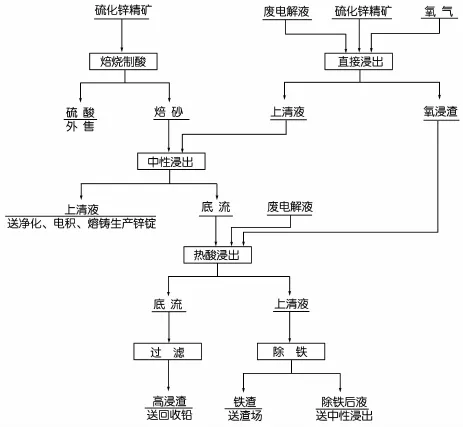

2 热酸浸出结合法

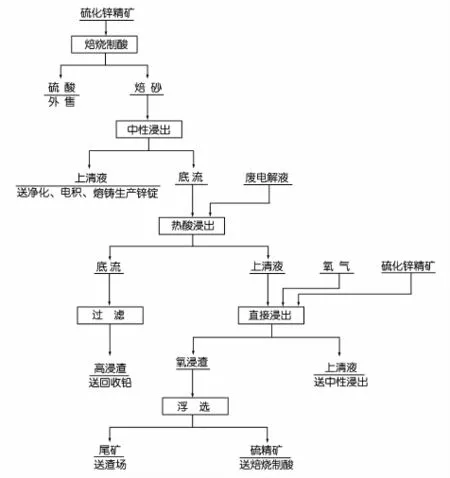

一部分硫化锌精矿经焙烧制酸,焙砂经中性浸出、热酸浸出,中浸上清液送后续净化、电积及熔铸生产锌锭,另一部分硫化锌精矿经直接浸出,直浸上清液送焙砂中性浸出,直浸产出的氧浸渣送热酸浸出,热酸浸出上清液采用黄钾铁矾法或针铁矿法除铁,产出铁渣黄钾铁矾渣或针铁矿渣送渣场堆存,除铁后液送中性浸出,热酸浸出底流经过滤分离得高浸渣,高浸渣可回收铅,工艺流程如图2所示。该法热酸浸出过程中大部分铁都进入溶液,除铁过程产出的铁渣需送渣场堆存。

3 提锌同时除铁的方法

3.1 工艺原理

该方法是利用硫化锌精矿氧压浸出除铁原理[3]。由于所有硫化锌精矿都含铁,在浸出过程中会被溶解,而铁的行为可以通过浸出液的酸度加以控制,所以,硫化锌精矿的浸出一般设定为低酸浸出和高酸浸出,在低酸浸出中,酸的加入是稍过于浸出精矿中全部锌所需要的酸量,除FeS2之外,其它铁矿石和锌矿石争相与酸反应,致使反应器中酸度迅速降低,有利于铁的水解和沉淀,浸锌同时完成除铁。

图1 低酸浸出结合法工艺流程图

图2 热酸浸出结合法工艺流程图

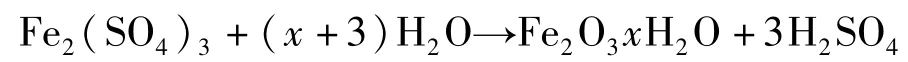

主要反应方程式如下:

3.2 工艺过程描述

1.硫化锌精矿经焙烧制酸,产出硫酸外售,产出焙砂送入中性浸出,浸出温度60~70℃,终点pH 5.2~5.4,中浸上清液送后续净化、电积及熔铸生产锌锭,中浸底液送热酸浸出,加入废电解液,浸出温度80~90℃,终酸50~100g/L,浸出矿浆经浓密机分离,上清液送入氧压浸出反应器,底流经压滤机洗涤过滤得高浸渣可回收铅[4]。

2.将热酸浸出上清液送入反应器,加入硫化锌精矿,通入浓度98%以上的氧气,在高温高压低酸条件下同时浸锌及除铁,控制温度145~155℃,压力1 100~1 300 kPa,酸度10~20g/L,浸出矿浆经闪蒸槽降温降压,送浓密机分离,上清液即为除铁后液送中性浸出,氧浸渣送浮选,浮选产出硫精矿送焙烧制酸,产出尾矿即为铁渣送渣场堆存[5]。提锌同时除铁的工艺流程如图3所示。

图3 提锌同时除铁的工艺流程图

3.3 工艺优点

该方法利用硫化锌精矿氧压浸出除铁原理,浸锌同时完成除铁,具有以下优点[6]:

1.利用氧压浸出除铁原理,采用硫化锌精矿在高温高压低酸条件下,浸锌同时完成除铁,取消了黄钾铁矾法或针铁矿法除铁过程,用本方法取代传统的除铁过程,简化了工艺流程。

2.提高了锌回收率,由于传统的热酸浸出除铁过程需采用焙砂中和,焙砂随铁渣带走而造成锌的损失,锌回收率为91%~93%,本方法除铁不需焙砂中和,锌回收率大于95%。

3.降低了铁渣含锌,传统法的铁渣含锌为6% ~8%,该法采用直接浸出,锌浸出率高,氧浸渣经浮选产出尾矿含锌小于2%。

4 结 语

利用硫化锌精矿氧压浸出除铁原理,采用硫化锌精矿焙烧浸出与直接浸出结合提锌同时除铁的方法,该方法取消了传统的黄钾铁矾法或针铁矿除铁法,简化了工艺流程,同时提高了锌回收率,降低了铁渣含锌,对于现有热酸浸出系统的改造完善,具有节能、环保、高效的现实意义。

[1]李若贵.株冶常压富氧直接浸出搭配锌浸出渣炼锌[J].中国有色冶金,2011,(3):1-4.

[2]彭容秋.铅锌冶金学[M].北京:科学出版社,2003.335-346.

[3]张乐如.铅锌冶炼新技术[M].长沙:湖南科学技术出版社,2006.147-148.

[4]王康柱,寇文利,丁波 .浅析电锌厂废渣综合回收的产业化[J].中国有色冶金,2014,(5):67-69.

[5]左小红.硫化锌精矿两段逆流氧压浸出原理及综合回收镓锗工艺研究[J].湖南有色金属,2009,(1):26-28.

[6]王吉坤,周廷熙.硫化锌精矿加压酸浸技术及产业化[M].北京:冶金工业出版社,2005.125-128.

Zinc Leaching Process in Iron Removal Method from Sulfuric Zinc Concentrate in Roasting Leaching and Pressure Leaching

CHEN Fu-dong

(Changsha Engineering and Research Institute Company Limited of Nonferrous Metallurgy,Changsha 410011,China)

This paper introduced zinc leaching process in iron removal method from sulfuric zinc concentrate in roasting leaching and pressure leaching.According to the theory of iron removal in pressure leaching,zinc leaching in iron removal,it deleted iron in high acid leaching,simplifed the equipment and process,and enhanced zinc recovery.The method had obvious advantages of clean production,energy saving and environment protection.

roasting leaching;pressure leaching;zinc leaching and iron removal;high temperature and pressure;low acidity;zinc recovery

TF111.31

A

1003-5540(2015)01-0037-03

2014-12-10

陈阜东(1969-),男,高级工程师,主要从事有色金属冶金设计与研究。