10VNi-10Ce/γ-Al2O3催化植物油连续转化生物燃料

2015-06-05黄喜根乐治平

黄喜根,乐治平,李 林

(1.南昌大学 化学系,江西 南昌 330031;2.江西农业大学 化学系,江西 南昌 330045)

10VNi-10Ce/γ-Al2O3催化植物油连续转化生物燃料

黄喜根1,2,乐治平1,李 林1

(1.南昌大学 化学系,江西 南昌 330031;2.江西农业大学 化学系,江西 南昌 330045)

采用浸渍法制备各种催化剂,用WFSM-3060高压反应装置及X射线衍射(XRD)、比表面积测定(BET)、程序升温脱附(H2-TPD,NH3-TPD)和程序升温还原(H2-TPR)等技术表征,对催化剂活性进行了评价。液体产物用傅里叶-红外(FT-IR)、气相色谱-质谱法(GC-MS)和SF-3微量水分分析仪进行分析;气体产物通过气相色谱(GC)在线分析。分析结果显示:10VNi-10Ce有很好的热稳定性,有3个吸附中心和3个酸中心。液体产物大多是C18以下的碳氢化合物。由GC和SF-3试验结果可知:脱羰反应和脱羧反应(--CO2)是同时进行的,脱羧反应是催化裂化的主反应。植物油中的氧主要是通过CO2和CO形式脱除,少量的氧以H2O的形式去除。

生物燃料;脱氧;10VNi-10Ce催化剂;脱羧

0 引言

石油和煤是不可再生能源,地球上蕴藏的数量逐渐下降,以石油为单一发展动力的世界经济的脆弱性正在逐步显现[1-2]。随着世界经济的快速发展,人们对能源的需求越来越大,据美国统计,从1995年起,世界消耗能源正以26%的速度增长[3],在世界能耗增长的同时,环境问题也越来越严重。面对能源日益短缺和地球环境不断恶化的双重压力,各国政府一方面正在制定更加严厉的大气排放标准和燃料燃烧标准;另一方面也正在积极寻找和开发可再生的绿色能源,以满足社会不断发展的需要。充分合理开发可再生能源被视为中期和长期解决能源危机和环境污染的优化方案。可再生能源包括水能、风能、潮汐能、太阳能、波浪能和生物质能等。生物质是唯一可转化为液体、气体、固体燃料和化学品的含碳可再生资源,且生物质能源因N、S含量非常低,已成为国际社会缓解能源危机和解决环境问题的公认选择[4]。

第一代生物燃料也称为脂肪酸甲酯(FAME),是甘油三脂和甲醇进行酯交换产生的[1,5],生产技术主要有均相的酸催化、碱催化、酶催化以及超临界的甲醇反应。FAME与化石能源相比,在物理性质方面有很多缺陷,例如高浊点、高黏度、高凝固点,尤其是低的氧化稳定性[6-8]。因此,文献[9-13]致力于研究将油酯脱氧直接转化成非脂可再生柴油(NERD),也就是常说的第二代生物燃料。相关的催化研究有:Pt/Al2O3[14],硫化的 CoMo、NiMo、NiW负载在γ- Al2O3[15-16],Pd/SBA-15[17]和Pd负载在介孔活性炭[18]。

钒和镍作为非贵金属,在脱氧方面有很好的活性[19],本文采用Ce修饰的双金属10VNi/γ-Al2O3作催化剂,用产量大且可再生的植物油为生物质原料,在催化剂作用下脱氧直接转化非脂第二代生物燃料。

1 试验

1.1 试验材料

硝酸镍、偏钒酸铵、氧化铝、硝酸钾、草酸、环己烷、硝酸铈均为分析纯试剂,卡尔费休分析纯试剂由山东淄博淄分仪器有限公司提供,菜籽油为山东鲁花集团有限公司生产的市售品。试验使用的氮气、氢气、二氧化碳和氦气等气体均由江西省南昌市华东特种气体研究有限公司提供。

1.2 催化剂的制备

使用等量浸渍法制备所有催化剂。分别称取NH4VO3·6H2O(约1.31 g)、草酸(约1.30 g)、Ce(NO3)3·6H2O和Ni(NO3)2·6H2O(约1.95 g)于100 mL烧杯中,加入4 mL H2O溶解。称取5.0 g 粉碎并过筛的γ-Al2O3于100 mL烧杯中,浸渍24 h后,在红外灯下烤干,放入120 ℃烘箱中24 h后,转入大坩埚中并置于马弗炉中500 ℃焙烧5 h,分别得到10VNi/γ- Al2O3(记为10VNi)和10VNi-10Ce/γ- Al2O3(记为10VNi-10Ce)催化剂。

1.3 催化剂的表征

催化剂的X射线衍射(XRD)分析采用德国Bruker-AXS公司生产的D8 Advnce型 X射线衍射仪进行测试,测试条件:管电流30 mA,CuKα,管电压40 kV。催化剂的比表面积及孔参数测定在美国Micromeritics公司生产的ASAP-2020吸附仪上进行,方法是低温下吸附N2,样品进行测试前在18 Pa、573 K条件下预处理脱气3 h,液氮温度77 K条件下吸附N2,用比表面积测定(BET)公式自动计算各催化剂样品的比表面积,用BJH方法计算孔径分布和孔容积。程序升温还原(H2-TPR)、程序升温脱附(H2-TPD和NH3-TPD)在美国Micromeritic公司生产的Chemisorb2930装置上进行,操作条件:载气流速30 mL/min,升温速率10 ℃ /min,温度范围50~800 ℃。

1.4 催化剂的活性评价

在温度、压力、氢气流速和油流速分别为450 ℃、2.5 MPa、30 mL/min和0.10 mL/min的反应条件下,在天津先权生产的WFSM-3060催化剂性能评价装置上分别考察10VNi和10VNi-10Ce催化剂对菜籽油连续转化生成非脂可再生生物燃料(NERD)的性能。

1.5 产物分析

1.5.1 液体产物分析

液体产物傅里叶-红外(FT-IR)分析在5700型红外光谱仪上进行,分辨率4 cm-1,扫描次数32次,在4 000~400 cm-1采集图谱。液体产物气相色谱-质谱法(GC-MS)分析采用Agilent 7890/5975C-GC/MSD,色谱条件:(HP-5 column,30.0 m×0.25 mm×0.25 μm),He气为载气,流速为53.4 mL/min,分流比为50∶1,离子源70 eV,四极杆检测器温度150 ℃,离子源温度230 ℃。微量水分含量测定采用淄博生产的SF-3微量水分测定仪,用卡尔·费休库仑法(GB/T 11133—1989)进行测定。

1.5.2 气体产物分析

气体通过气相色谱(GC)在线分析,GC使用TCD检测器,TDX-01碳分子筛柱(2.0 m,2.0 mm),检测条件是:柱温190 ℃,桥流110 mA,检测器160 ℃。

1.5.3 积碳分析

催化剂的积碳分析采用瑞士Mettler-Toledo公司生产的TGA/SDTA851仪器装置完成。称取约10 mg左右使用过且已经烘干的催化剂,在N2保护下加热到450 ℃约1 h,尽量将催化剂表面的挥发性物质移走,然后冷却到280 ℃或以下,切换成O2/N2混合气(O2/N2体积比为20%),并以10 ℃/min速率升温至850 ℃。

2 结果与讨论

2.1 活性评价分析

按照1.4反应条件进行反应,10VNi催化剂第1次使用和10VNi-10Ce催化剂不同次数下的产品收率、水分含量、含氧化合物收率以及积碳率等见表1。从表1中可看出:对比2种催化剂第1次使用的分析结果,10VNi催化得到的生物燃料液体收率为86.35%,含氧化合物收率为6.14%,积碳率为1.54%,烷烃收率为42.69%(均为质量分数,下同);用铈修饰的10VNi-10Ce催化得到的生物燃料液体收率为86.68%,含氧化合物收率为3.04%,积碳率为1.15%,烷烃收率为60.03%。含氧化合物的含量降低和烷烃含量大大增加,使生物燃料的能量密度和氧化稳定性大大提高,生物燃油的品质得到改善。GC-MS数据显示:液体产物以C11~C18的烷烃和烯烃为主,以C15和C17的化合物居多,属于轻质柴油,可以直接使用。

表1显示:10VNi-10Ce催化剂多次使用后,生物燃料液体收率都大于86%(均为质量分数),水分含量都很低,液体收率和水含量变化都不大;另外,含氧化合物的收率从3.04%增大到4.22%;积碳率从1.15%增大到1.51%,积碳率和含氧化合物的含量稍微增大。表1还显示:多次使用后,烷烃含量下降,但液体产品中烷烃和烯烃的总量没有发生很大的变化,说明催化剂使用4次以上时,对油脂脱氧转化非脂生物燃料的效果仍然很好。另外,10VNi-10Ce催化剂第4次使用得到的生物燃料的烷烃含量高于没有修饰的10VNi催化剂,这表明用Ce修饰的10VNi-10Ce催化剂具有非常好的稳定性。

表1 植物油转化生物燃料的分析结果(质量分数) %

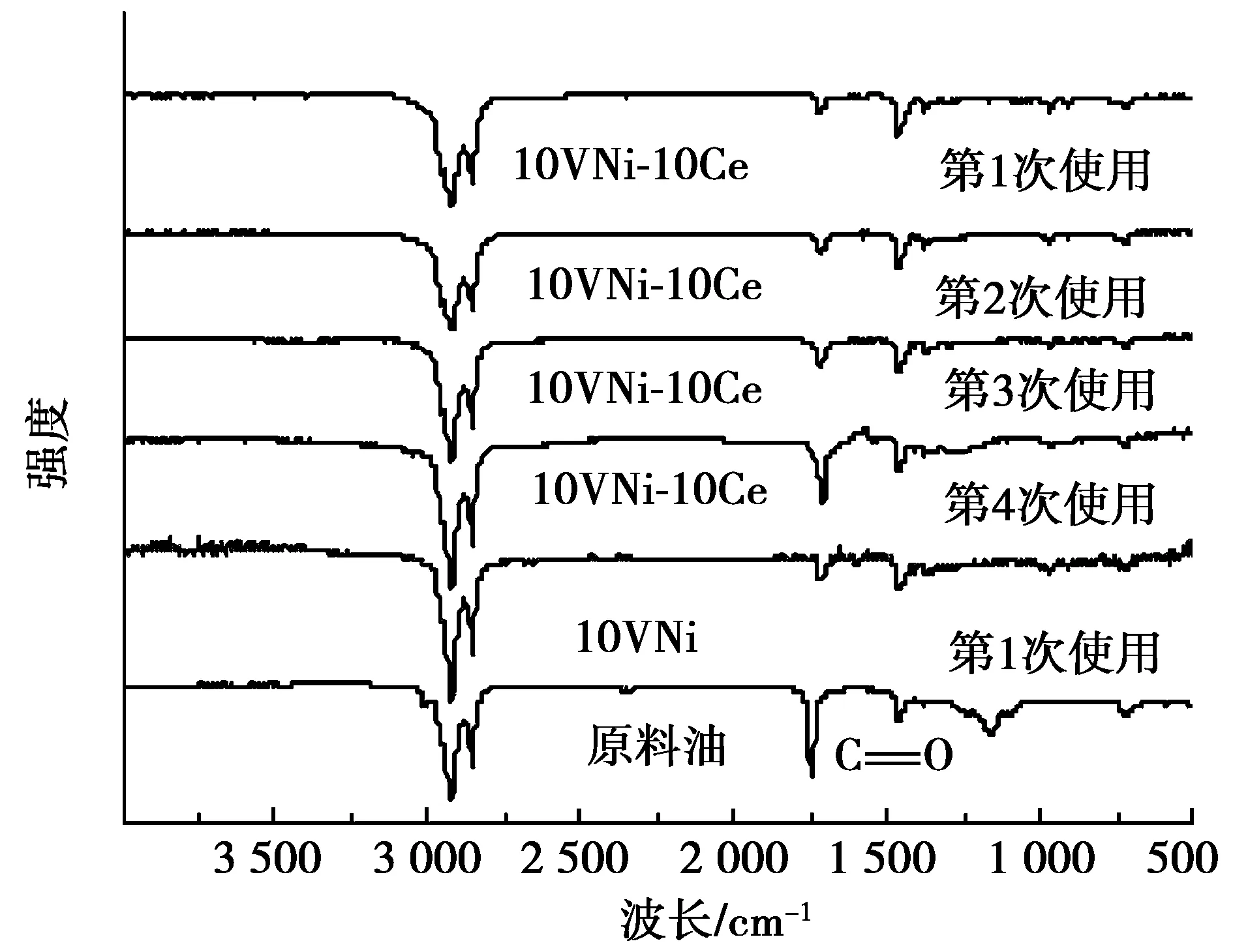

图1 液体产物的FT-IR图

2.1.1 液态产品傅里叶-红外(FT-IR)分析

图1为液体产物的FT-IR图。由图1可看出:不同的液体产品在2 800~3 000 cm-1都有很强的吸收峰,且在2 930 cm-1左右吸收峰的吸收强度最强,是烷烃中C--H键的反对称伸缩吸收峰,在1 350~1 490 cm-1有中等强度的烷烃(--CH3)弯曲吸收峰,说明产物中含有大量的烷烃。

将不同的液体产物中2 930 cm-1处吸收峰的吸收强度等强化后,与原料油FT-IR图相比,各种液体裂化产物在1 740~1 750 cm-1基本上没有吸收峰,表明酯基基本上发生了裂解。10VNi和10VNi-10Ce第1次使用得到的液体产物,在1 705~1 720 cm-1羰基区域有微弱的吸收峰,说明产物中还含有少量酮基衍生物。随着10VNi-10Ce催化剂多次使用,得到的液体产物在1 705~1 720 cm-1羰基区域吸收峰的强度会增大,这说明10VNi-10Ce催化剂多次使用后,对油脂的脱羧和脱羰能力有所减弱。表1也显示第4次使用后液体产物中含氧化合物的含量增多,FT-IR图和GC-MS结果相一致。

2.1.2 液态产品微量水分分析

SF-3微量水分分析结果(见表1)显示水分含量非常低,说明油脂在催化剂作用下,脱氧转化非脂生物燃料过程中极少量的氧以H2O的形式去除。

2.1.3 CO和CO2分析

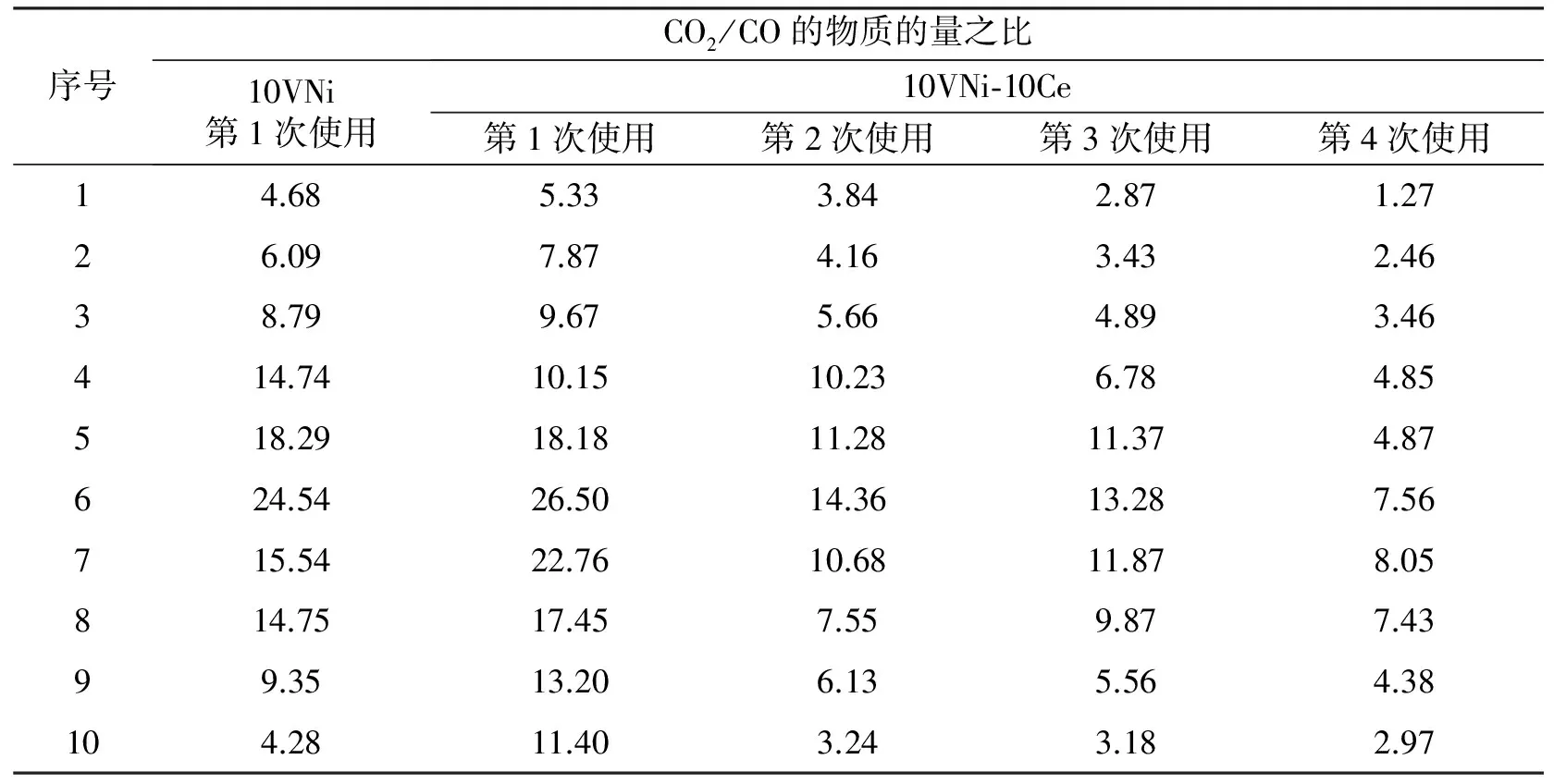

油脂脱氧转化生物燃料过程中,得到甲烷、乙烷、CO和CO2等各种气体产物,但气体产物中只有CO和CO2是脱除氧的产物。各种条件下气体收率见表1,不同次数的CO2/CO的物质的量之比见表2。

油脂主要有3条脱氧途径[16]:

在本试验催化体系下,甘油脂脱氧以反应路线(2)和路线(3)进行,且以反应路线(2)为主。对比两种新鲜催化剂的催化产物,可见Ce促进下的CO2/CO的物质的量之比更高,显示Ce有利于油脂以反应路线(2)脱氧。表2结果显示:随着催化剂使用次数的增加,CO2/CO的物质的量之比逐渐降低,表明催化剂使用次数对反应路线(2)的影响更大。对比表1中10VNi-10Ce催化剂下,产物含氧量随催化剂使用次数增加而升高的结果,可知反应路线(2)进行的程度将影响到反应的脱氧量。

由表2结果还可看出:各催化剂下反应产物CO2/CO的物质的量之比随着反应时间的推移先升高后降低,在4~8次产生的气体产物中,CO2/CO的物质的量之比较大,表明催化剂在使用中期脱羧性能是最强的。同时也表明本催化反应体系下,脱氧反应路线(2)和路线(3)不是以固定比例进行的,而是随着反应时间和催化剂表面性能的改变发生变化。

由GC和SF-3试验结果可知:植物油中的氧主要是通过CO2和CO形式脱除,少量的氧以H2O的形式去除。

表2 各种条件下CO2/CO的物质的量之比

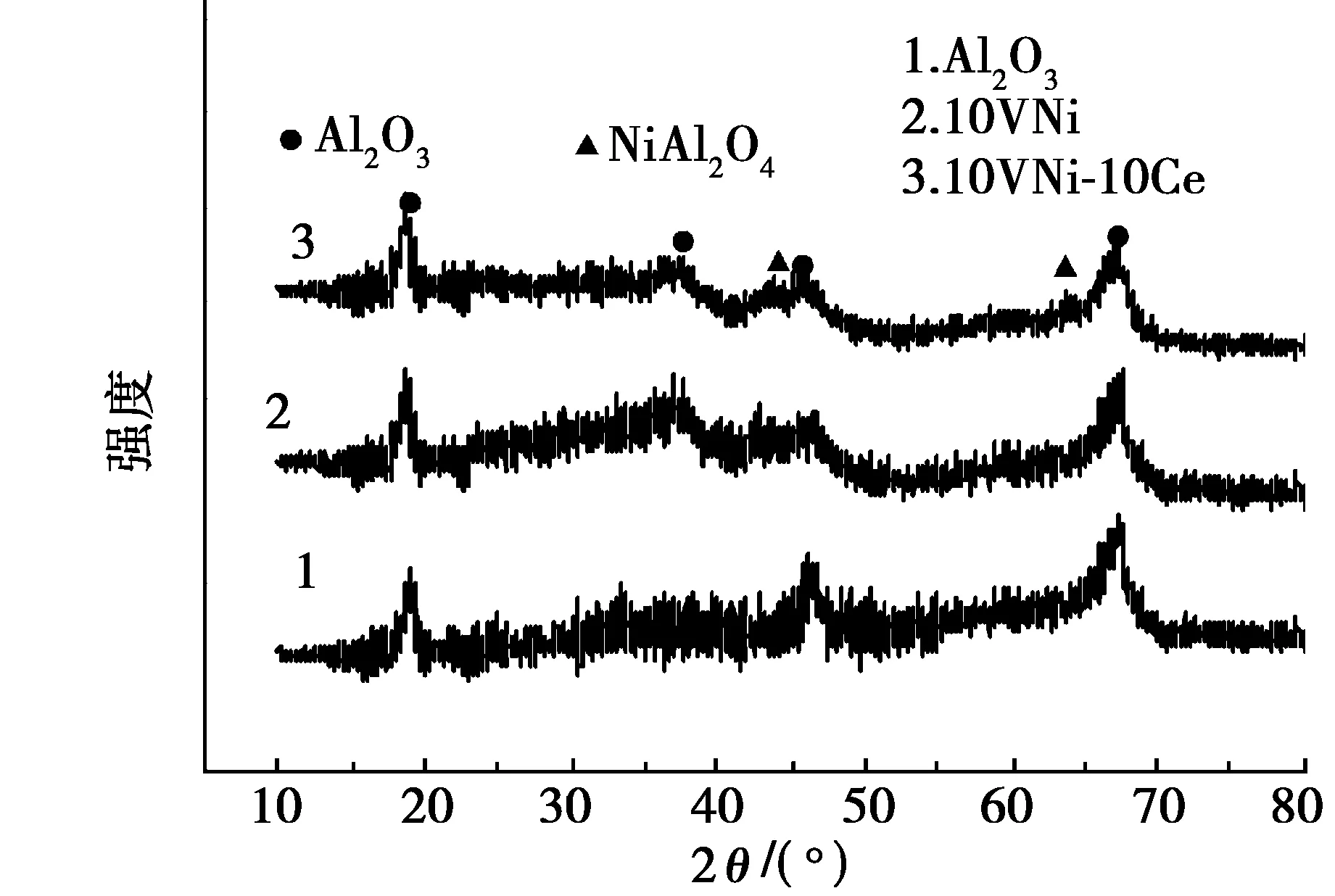

图2 催化剂的XRD图

2.2 催化剂表征分析

2.2.1 X射线衍射(XRD)

图2为催化剂的XRD图。从图2可看出:10VNi 和10VNi-10Ce催化剂在44.0°和 62.0°出现NiAl2O4的衍射峰,这显示载体Ni和V氧化物发生反应生成了NiAl2O4。在17.0°、37.0°、43.4° 和67.0°呈现载体γ-Al2O3的衍射峰,没有明显的V2O5氧化物特征衍射峰,说明催化剂很好地分散在载体中。

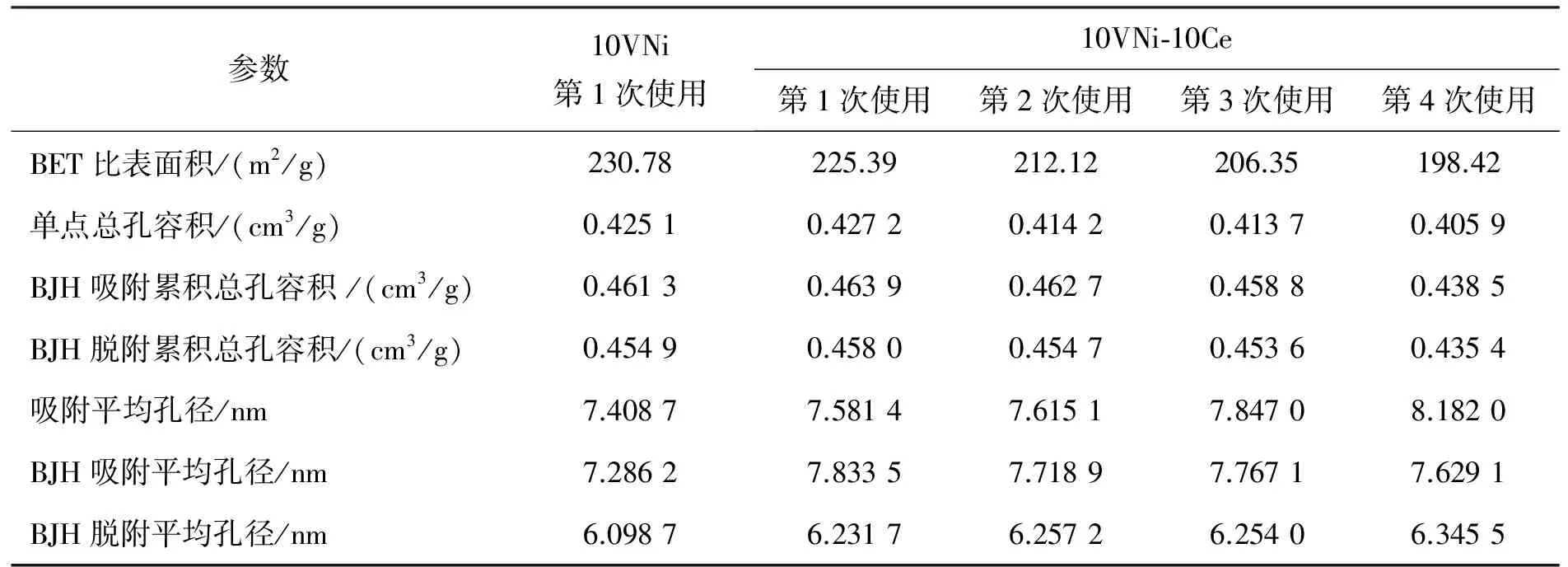

2.2.2 比表面积测定(BET)

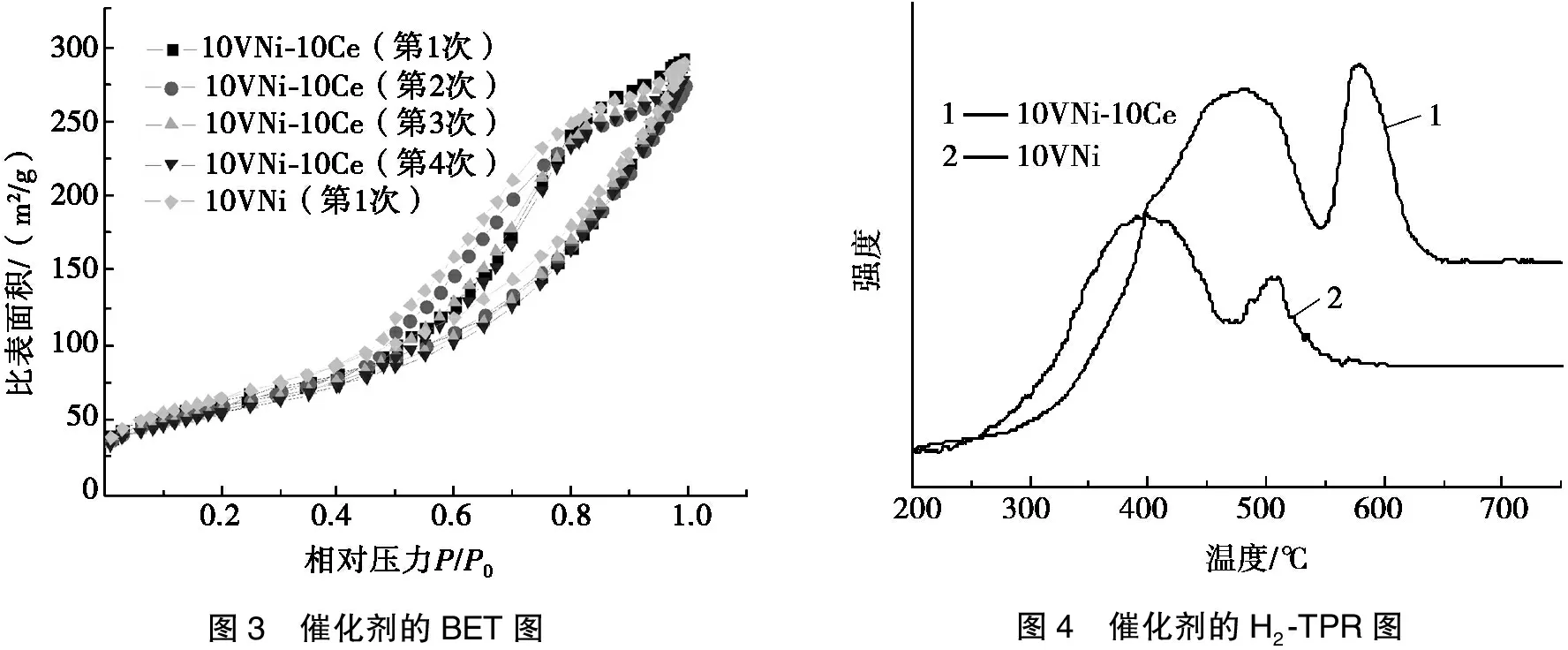

10VNi和10VNi-10Ce不同次数下的比表面积、孔径和孔容积的数据见表3和图3。10VNi催化剂的比表面为230.78 m2/g,添加铈后,比表面积、孔容积和孔径没有明显变化。从表3可看出:10VNi-10Ce催化剂在多次反应后,比表面积、孔容积和孔径没有发生明显的变化,4次使用后,比表面积从225.39 m2/g减小为198.42 m2/g,相对塌陷来说,催化剂的失活主要是积碳的影响,因此10VNi-10Ce催化剂是非常稳定的,能够多次重复使用。

表3 10VNi和10VNi-10Ce的BET参数

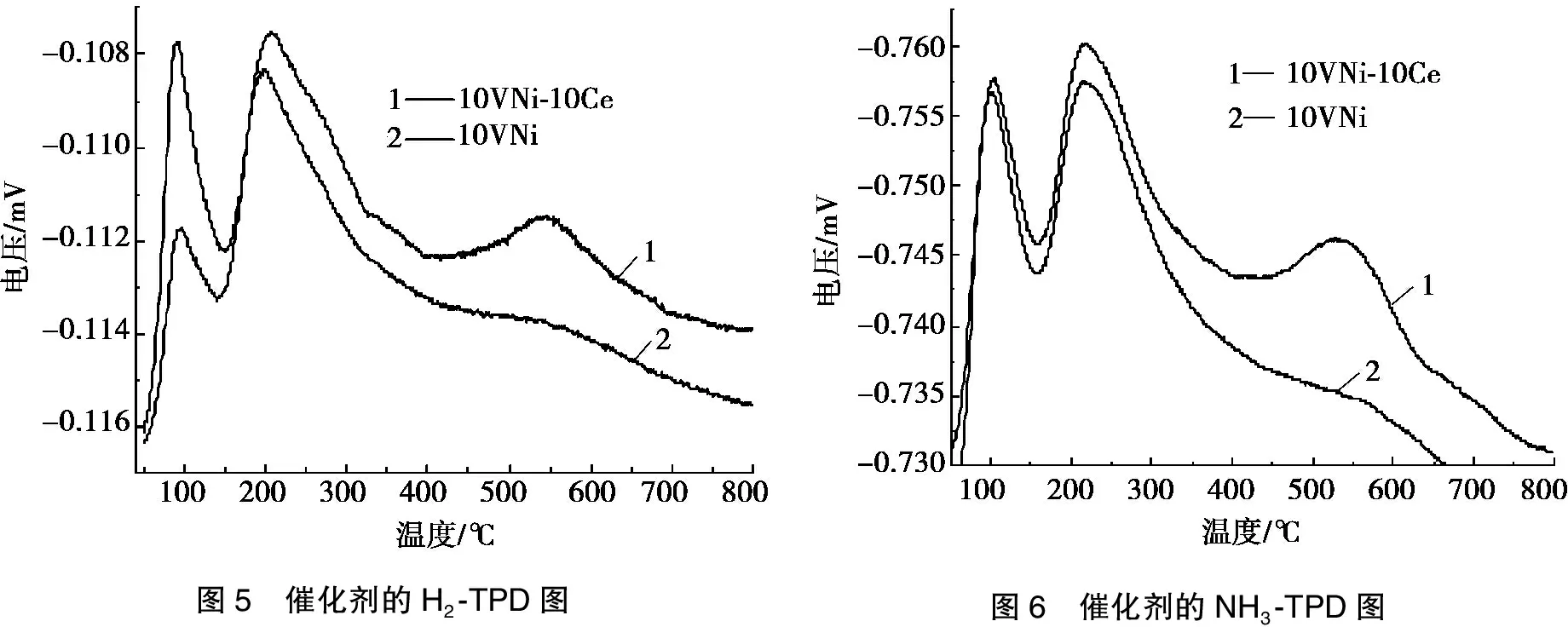

2.2.3 程序升温还原(H2-TPR)

图4为催化剂的H2-TPR图。由图4可看出:10VNi催化剂中的还原峰位置是400 ℃和500 ℃,400 ℃的还原峰是NiO中 Ni2+→ Ni的还原峰。铈修饰的10VNi-10Ce催化剂在还原过程中,在400 ℃出现一个肩峰,和V5+→ V3+的还原峰形成一个宽峰,还原峰位置是400 ℃、460 ℃和560 ℃。加入Ce修饰后,催化剂还原温度升高,氢耗峰向高温部分漂移,说明催化剂的活性位向高温漂移,热稳定性能更佳。

图3 催化剂的BET图图4 催化剂的H2⁃TPR图

2.2.4 程序升温脱附(H2-TPD)

图5为催化剂的H2-TPD图。由图5可看出:10VNi催化剂在120 ℃和 210 ℃有2个脱附峰;10VNi-10Ce催化剂在 120 ℃、220 ℃和550 ℃有3个脱附峰,550 ℃的脱附峰表明铈修饰的10VNi-10Ce催化剂比10VNi催化剂多一个很强的化学吸附位,吸附的氢难于脱附,对植物油转化生物燃料的加氢非常有利,因此10VNi-10Ce催化得到的液体产物里烷烃含量大大增加。

2.2.5 程序升温脱附(NH3-TPD)

图6为催化剂的NH3-TPD图。由图6可看出:10VNi催化剂在120 ℃和 220 ℃有2个脱附峰,分别是弱酸中心和中强酸中心;而10VNi-10Ce催化剂分别在 120 ℃、220 ℃和550 ℃有3个脱附峰,550 ℃的脱附峰表明催化剂有一个很强的强酸中心,这对植物油转化生物燃料的加氢脱氧非常有利。GC-MS结果显示:10VNi-10Ce催化剂得到的液体产物中,烷烃含量增加,含氧化合物含量下降。

图5 催化剂的H2⁃TPD图图6 催化剂的NH3⁃TPD图

3 结论

(1)用稀土Ce修饰10VNi-10Ce的催化剂比10VNi催化剂多了一个强的化学吸附位和一个强酸中心,有利于催化剂加氢脱氧,含氧化合物含量降为3.04%,烷烃含量增加到60.03%,烯烃含量为29.44%,产物大多是C18以下的碳氢化合物,以C15和C17的奇数碳的化合物居多。

(2)用稀土Ce修饰10VNi-10Ce的催化剂热稳定性好,可以重复使用。催化剂在多次反应后,比表面积、孔容积和孔径没有发生明显的变化,相对塌陷来说,催化剂的失活主要是积碳的影响。

(3)通过液体产物FT-IR,GC-MS和SF-3的分析,结合GC在线结果分析,说明脱羰反应和脱羧反应是同时进行的,其中以脱羧反应(--CO2)为主,极少的脱氧过程是以水的形式去除。

(4)用植物油为原料,在催化剂作用下脱氧直接转化第二代生物燃料,为非食用油和含油量丰富的藻类开发等提供了方法和依据。

[1] Chheda J N,Huber G W,Dumesic J A.Liquid-phase Catalytic Processing of Biomass-derived Oxygenated Hydrocarbons to Fuels and Chemicals[J].Angew Chem Int Ed,2007,46:7164-7183.

[2] Veriansyah B,Han J Y,Kim S K,et al.Production of Renewable Diesel by Hydroprocessing of Soybean Oil:Effect of Catalysts[J].Fuel,2012,94:578-585.

[3] Mäki A P,Snåre M,Eränen K,et al.Continuous Decarboxylation of Lauric Acid over Pd/C Catalyst[J].Fuel,2008,87:3543-3549.

[4] Immer J G,Jason K M,Henry L H.Catalytic Deaction Pathways in Liquid-Phase Deoxygenation of C18Free Fatty Acids[J].Apply Catal A:General,2010,375:134-139.

[5] Luo N J,Ouyang K,Cao F H,et al.Hydrogen Generation from Liquid Reforming of Glycerin over Ni-Co Bimetallic Catalyst[J].Biomass and Bioenergy,2010,34:489-495.

[6] Li L X,Coppola E,Rine J,et al.Catalytic Hydrothermal Conversion of Triglycerides to Non-ester Biofuels[J].Energy Fuels,2010,24:1305-1315.

[7] Marchetti J M,Miguel V U,Errazu A F.Possible Methods for Biodiesel Production[J].Renewable and Sustainable Energy Reviews,2007,11:1300-1311.

[8] Sun P Y,Sun J,Yao J F,et al.Continuous Production of Biodiesel from High Acid Value Oils in Microstructured Reactor by Acid-catalyzed Reactions[J].Chemical Engineering Journal,2010,162:364-370.

[9] KubiĉkováI,Snåre M,Ernen K,et al.Hydrocarbons for Diesel Fuel via Decarboxylation of Vegetable Oils[J].Catal Today,2005,106:197-200.

[10] Snåre M,KubiĉkováI,Mäki A P,et al.Heterogeneous Catalytic Deoxygenation of Stearic for Production of Biodiesel[J].Ind Eng Chem Res,2006,45:5708-5715.

[11] Simakova I,Simakova O,Mäki A P,et al.Deoxygenation of Palmitic and Stearic Acid over Supported Pd Catalysts:Effect of Metal Dispersion[J].Appl Catal A:Gen,2009,355:100-108.

[12] Snåre M,KubiĉkováI,Mäki-Arvela P,et al.Catalytic Deoxygenation of Unsaturated Renewable Feedstocks for Production of Diesel Fuel Hydrocarbons[J].Fuel,2008,87:933-945.

[13] Takemura Y,Nakamura A,Taguchi H,et al.Catalytic Decarboxylation of Benzoic Acid[J].Ind Eng Chem Prod Res Dev,1985,24:213-215.

[14] Do P T,Chiappero,Lobban M L L,et al.Catalytic Deoxygenation of Methyl-octanoate and Methyl-stearate on Pt/Al2O3[J].Catal Letter,2009,130:9-18.

[16] Kovács S,T Kasza,Thernesz A,et al.Fuel Production by Hydrotreating of Triglycerides on NiMo/Al2O3/F Catalyst[J].Chemical Engineering Journal,2011,176:237-243.

[17]Lestari S,Mäki A P,Eränen K,et al.Diesel-like Hydrocarbons from Catalytic Deoxygenation of Stearic Acid over Supported Pd Nanoparticle on SBA-15 Catalysts[J].Catal Letter,2010,134:250-257.

[18] Simakova I,Simakova O,Mäki A P,et al.Decarboxylation of Fatty Acids over Pd Supported on Mesoporous Carbon[J].Catalysis Today,2010,150:28-31.

[19] Baldychev I,Gorte R J,Vohs J M.The Impact of Redox Properties on the Reactivity of V2O5/Al2O3Catalysts[J].Journal of Catalysis,2010,269:397-403.

国家自然科学基金项目(21466021);江西省教育厅基金项目(20111BBF60028,GJJ11409)

黄喜根(1973-),男,江西吉安人,教授,硕士,主要从事生物质能源,香料合成和催化等方面的研究.

2015-02-02

1672-6871(2015)04-0098-07

TQ51

A