锅炉回转式空气预热器防堵技术研究

2015-06-05王承亮

王承亮

锅炉回转式空气预热器防堵技术研究

王承亮

(华电国际电力股份有限公司技术服务中心,济南 250014)

大容量火电机组回转式空气预热器积灰、堵塞情况十分严重,空气预热器换热效率降低、通风阻力增大,严重时还会导致机组被迫降出力。通过研究空气预热器的积灰堵塞机理,提出了优化氨逃逸测量系统、优化喷氨系统运行方式、改造吹灰系统并优化吹灰运行方式、优化暖风器运行方式以及低温受热面采用耐腐蚀材料等预防措施,确保机组安全、经济运行。

空气预热器;积灰;堵塞;脱硝;氨逃逸;吹灰;低温腐蚀

0 引言

火电厂回转式空气预热器(以下简称空预器)运行情况调研结果表明,有95%以上锅炉空预器出现不同程度的积灰、堵塞情况。此种运行状况,不仅使得空预器换热效率降低、排烟温度升高、锅炉效率降低,同时导致空预器通风阻力增大、厂用电率升高,严重影响机组安全、经济运行。空预器堵塞严重时,机组可能被迫降负荷运行,同时导致空预器漏风率异常升高、热风温度降低。

针对空预器对锅炉安全经济运行的重要性和当前普遍存在的空预器积灰、堵塞问题[1],提出火电厂回转式空预器智能防堵技术应用研究课题,通过研究回转式空预器发生积灰、堵塞的机理,进行设备改造并优化运行方式,确保空预器安全、经济运行。

1 回转式空预器积灰、堵塞概况

对100多台已经发生不同程度积灰、堵塞的锅炉空预器进行调研后发现,空预器发生的积灰、堵塞主要包括两种:一是投入脱硝系统运行后,氨逃逸量大导致空预器发生硫酸氢铵堵塞;二是暖风器或热风再循环运行方式不合理,导致空预器冷端发生低温腐蚀、积灰。所以,要想真正解决空预器积灰、堵塞问题,必须彻底分析清楚空预器发生积灰、堵塞的机理,采取针对性的应对措施。另外,氨逃逸还带来诸多对火电厂运行不利的影响:逃逸掉的氨气造成资金的浪费,环境污染;氨逃逸将腐蚀催化剂模块,造成催化剂失活(即失效)和堵塞,大大缩短催化剂寿命;过量的逃逸氨会被飞灰吸收,导致加气块(灰砖)无法销售。

2 硫酸氢铵堵塞原因分析及预防措施

在近几年火电厂进行的脱硝改造中,几乎都是使用选择性催化还原(SCR)技术。随着SCR脱硝系统的运行,空预器的阻力呈现增加的趋势,部分电厂出现空预器严重堵塞而不得不停机清洗的情况。

2.1 硫酸氢铵的生成机理[2]

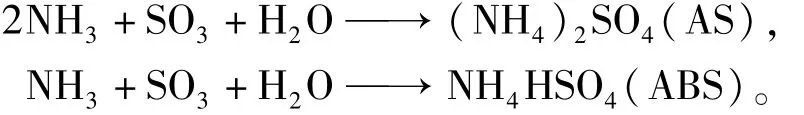

在火电厂空预器烟气环境下,SO3和NH3会发生以下两个反应生成硫酸铵和硫酸氢铵

氨的来源是脱硝系统喷氨后未完全反应的氨,沿着烟气流向空预器;SO3的浓淡取决于入炉煤的硫分和催化剂,催化剂中的活性成分V2O5有助于催化SO2转化为SO3,V2O5作为催化剂将烟气中0.5%~1.5%的SO2催化生成SO3。

通常情况下,硫酸铵呈颗粒状,不会与烟气中的飞灰粒子相结合而造成空预器的腐蚀、堵灰等,不会影响空预器的换热和机组的正常运行。但是硫酸氢铵在不同的温度下分别呈现气态、液态和颗粒状,煤粉锅炉的飞灰含量较高,硫酸氢铵在146~207℃温度范围内为液态,容易捕捉烟气中的飞灰而导致空预器堵塞,所以,硫酸氢铵一般在空预器的中间受热面发生沉积,附着在换热器表面之后呈现出既黏又硬的特性,这就是蒸汽吹灰器对空预器硫酸氢铵类型的堵塞吹扫效果不好的原因。

在燃烧中、高硫分燃煤机组的SCR系统中,通常进入空预器的烟气中SO3的质量浓度比逃逸氨质量浓度高很多(除非是SCR系统催化剂活性降低之后,NH3逃逸质量浓度才会高于SO3质量浓度)。较大的SO3质量浓度利于硫酸氢铵的生成,容易造成空预器的堵塞。国外电厂的运行经验表明,在燃烧中、高硫分燃煤机组的SCR系统中,当氨的逃逸质量浓度超过2.28mg/m3时,空预器发生堵塞的几率很高;当SO3的质量浓度<10mg/m3且NH3逃逸质量浓度<1mg/m3时,空预器基本没有发生硫酸氢铵堵塞的可能性。根据国内外研究经验,通常用沉积系数(DN)来预测空预器发生硫酸氢铵堵塞的可能性,从而提前采取预防措施,防止空预器发生堵塞。

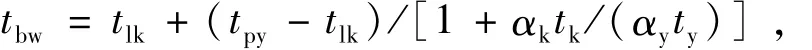

式中:ρ(NH3)为烟气中NH3的质量浓度;ρ(SO3)为烟气中SO3的质量浓度;tABS为NH4HSO4的生成温度;ttzw为空预器出口特征温度,ttzw=0.7tbw+0.3tpy;tpy为排烟温度。

回转式空预器冷端壁温

式中:tlk为冷空气温度;αk为空气侧放热系数;αy为烟气侧放热系数,αk≈αy;tk为空气在通道中停留的时间;ty为烟气在通道中停留的时间,tk/ty≈0.7。

当DN<10 000时,空预器堵塞的可能性为轻微;当DN>30000时,空预器堵塞的可能性较大。

2.2 预防措施

2.2.1 优化氨逃逸测点布置并实现在线自动控制

脱硫、脱硝系统改造后,只在脱硝系统出口两侧烟道分别布置1个测点,因烟气流场不均匀,导致氨逃逸测点代表性差,从而使氨逃逸质量浓度提高;同时,未实现氨逃逸质量浓度联动调节喷氨调节阀的自动控制,导致氨逃逸质量浓度无法实现自动优化控制。

通过网格法确定氨逃逸质量浓度测点安装位置,在每侧烟道安装3个氨逃逸在线监测测点,提高氨逃逸测点的代表性;完善热控逻辑、动态调试,实现每个氨逃逸测点与对应的氨喷头控制区域自动优化控制,即氨逃逸测点超标后,系统自动微调关小对应区域的氨喷头,减少氨逃逸量,降低氨逃逸质量浓度。

2.2.2 改造空预器吹灰系统并优化运行方式

安装了SCR系统之后,如果大量既黏又硬的硫酸氢铵沉积在换热器表面上,蒸汽吹灰效果不能保证。当氨逃逸质量浓度<1mg/m3时,空预器积灰情况能够得到控制。但当SO3质量浓度>10mg/m3时,蒸汽吹灰器的效果就不能保证,需要用水冲洗的方法或加装新型高效吹灰器来去除沉积的硫酸氢铵。课题组通过调研,最终确定采取加装高声强调频吹灰器的措施来改善吹灰效果。

高声强调频吹灰器发射声功率可达30 000W,发声频率可在10~10 000 Hz之间调节。其技术原理是:高达30 000W的高声强声波施加于灰、渣产生交变的拉压、剪切力,使灰渣结构发生松动直至破坏。此外,其作用频率可以在10~10 000Hz之间任意调节,可以通过使用不同的频率、不同大小的声能量针对性地作用于结垢表面。在除灰过程中,不仅声源的直达声场起作用,声波在换热元件之间的反射、折射、衍射等物理作用对声波更有增强、放大的功效,高声强吹灰器发出的有效声波可以完全覆盖整个换热空间。2010年4月,可调频高声强声波吹灰器首先在郑州裕中发电有限责任公司一期2× 300MW机组锅炉烟气脱硫系统的烟气换热器(GGH)上成功应用;2012年6月,可调频高声强声波吹灰器又先后在华电章丘电厂二期300MW机组和国电蚌埠电厂600 MW机组脱硫GGH上成功投运。

3 冷端腐蚀、积灰原因分析及预防措施

根据近两年对在运行的80多台锅炉空预器现场诊断发现,锅炉空预器发生冷端低温腐蚀、积灰的情况仍然相当严重,部分电厂出现空预器严重堵塞而不得不停机清洗的情况。

3.1 硫酸的形成及其对金属的腐蚀

烟气中的水蒸气进入低温受热面后,由于烟气温度降低或接触到较冷的受热面,水蒸气便发生凝结。水蒸气发生凝结时的温度称为水露点,其值是由烟气中水蒸气的分压力所决定的。一般情况下,燃煤锅炉尾部烟道中水蒸气的分压为0.010~0.015MPa,对应水露点为40~45℃,发生水蒸气凝结的可能性较小。

煤中的硫分在燃烧时产生SO2,一部分又转化为SO3。当烟气温度低于200℃后,SO3开始与水蒸气结合生成硫酸蒸汽。由于硫酸的沸点远高于水,因此,尽管烟气中硫酸的质量浓度较小,一般仅为0~50 g/cm3,但是已经使烟气露点显著提高。烟气中硫酸蒸汽凝结的温度称为酸露点,硫酸的质量浓度越大,酸露点就越高,可以达到110~160℃,甚至更高。这样,硫酸蒸汽就在低于酸露点的受热面表面凝结,对金属产生沾污和腐蚀。由于其发生在锅炉的尾部受热面,而尾部受热面区段的烟气和管壁温度都较低,因此称之为低温腐蚀。一般来讲,锅炉低温腐蚀最严重的区域是在壁温低于酸露点25~45℃的区域。

3.2 低温腐蚀和积灰的机理

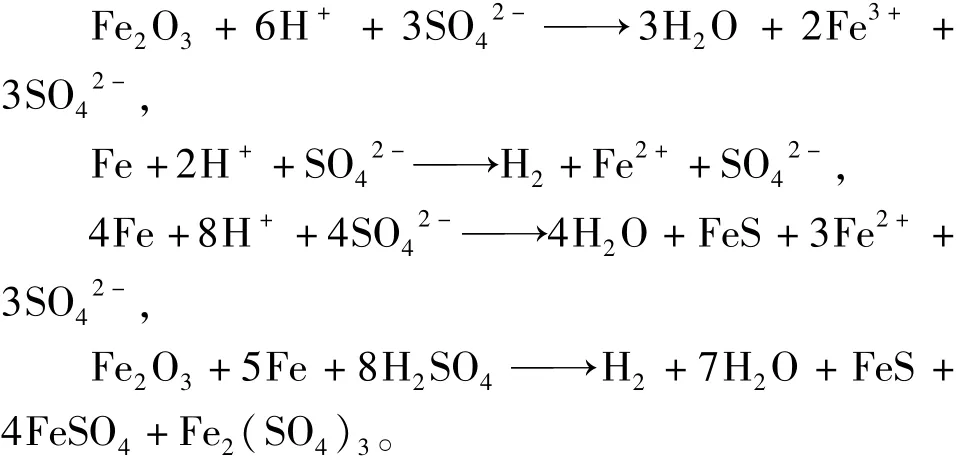

锅炉低温腐蚀最严重的部位是空预器的冷端[2]。低温腐蚀包括化学腐蚀和电化学腐蚀。通常情况下,低温受热面发生的腐蚀不均匀,这是由于烟气中SO3的质量浓度大、受热面上积灰程度不同和烟气冲刷不均匀造成的。低温受热面发生的腐蚀是多阶段的过程,包括以下反应

因此,腐蚀产物主要是由低价铁的硫酸铁和铁的硫化物组成。另外,在空预器的烟气出口段,沉积的硫酸溶液溶解管壁上的氧化膜和金属铁并与飞灰生成酸性黏结灰,其成分包括Al2(SO4)3,CaSO4,FeSO4和Fe2(SO4)3,严重时会造成烟气通道的堵塞,使烟气阻力剧增甚至导致通道全部堵死。腐蚀与堵灰往往是相互促进的,堵灰使传热减弱,受热面壁温降低,而且在350℃以下沉积的灰又能吸收SO2,将加速腐蚀。

3.3 不同因素对低温腐蚀的影响

(1)锅炉暖风器和热风再循环运行方式不合理。烟气酸露点与入炉煤硫分、灰分密切相关,尤其是入炉煤硫分发生变化时烟气酸露点即随之变化,故空预器冷端壁温的控制要随时保证高于烟气酸露点10℃左右,才能确保空预器冷端不发生低温腐蚀积灰;而空预器冷端壁温又与环境温度和排烟温度直接相关,因此,为保证空预器冷端壁温高于烟气酸露点,必须同时考虑入炉煤含硫量、排烟温度和空预器入口风温3个主要指标,由入炉煤含硫量确定烟气酸露点,由排烟温度和空预器入口风温来确定空预器冷端壁温。

经过调研发现,部分单位锅炉空预器发生低温腐蚀、积灰的主要原因是暖风器和热风再循环运行方式不合理,即空预器入口风温以定值或单参数作为控制目标值(单以空预器入口风温或排烟温度作为控制要求),未考虑入炉煤含硫量、环境温度和排烟温度的综合变化,导致空预器冷端壁温有时低于酸露点,使得空预器冷端发生低温腐蚀、积灰。

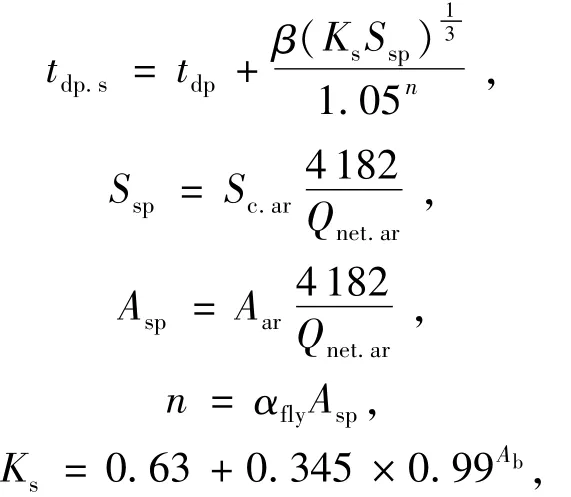

烟气露点tdp.s(℃)计算公式

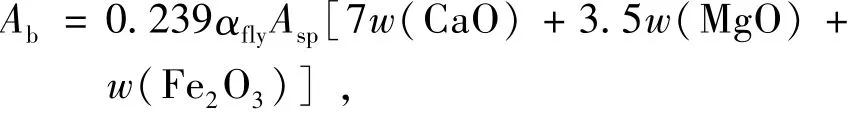

式中:tdp为烟气中纯水露点,℃;β为系数,与炉膛出口过剩空气系数αF有关,αF=1.2时,β=121,αF=1.4~1.5时,β=129,一般工程计算中可取β=125;Ks为SO2的排放系数,表征燃烧过程中有一部分可燃硫因与灰中碱金属氧化物结合而固定于灰中转变为不燃硫,使实际SO2排放量低于燃烧计算值;Ssp为燃料折算硫分,%;Sc.ar为燃料可燃硫分,%;Qnet.ar为燃料低位发热量,kJ/kg;n为指数,表征飞灰含量对酸露点影响的程度;αfly为飞灰份额,对煤粉炉αfly=80%~90%;Asp为燃料折算灰分,%;Ab为煤灰的碱度;w(CaO),w(MgO),w(Fe2O3)为灰中氧化钙、氧化镁和氧化铁的质量分数,%。

(2)不同燃料和燃烧方式对低温腐蚀的影响。研究表明,即使燃料折算的含硫量相同,不同的燃烧方式下烟气中SO3的质量浓度及露点也可能出现相当大的差异。这是因为燃烧温度越高,SO3的转化率也就越高,露点也相应越高。对于煤粉锅炉,煤油混烧或单独投油时,由于燃油中的硫几乎全部转变为SO2,同时燃油中氢的质量分数较高(11%~12%),燃烧后生成大量的水蒸气,两方面的因素导致处于这两种燃烧方式时的低温腐蚀较严重,故需加强空预器在这两种燃烧方式下的吹灰。

(3)烟气中含氧量对低温腐蚀的影响。烟气中含氧量越高,积灰速度越快。其原因是烟气中含氧量较少(低过量空气系数)时,烟气中CO的质量浓度升高,而CO能抑制SO3的形成。因此,采用低过量空气系数能降低空预器的积灰,同时还能减轻腐蚀。

(4)燃料含硫量及烟速对低温腐蚀的影响。燃料中含硫量越低,生成SO3量越小,腐蚀也随之减轻。研究还表明,在相同的酸浓度下,烟速改变时,烟气的热力学露点不变,但当烟速增加时,酸的最大沉积速度有所增加。因此,在尾部受热面中,局部烟速较高、传热较为强烈的部位,可能出现较严重的低温腐蚀。

(5)燃料中含钙量对低温腐蚀的影响。当燃料中钙的含量增加时,钙能与SO3形成CaSO4,降低了SO3质量浓度,也降低了H2SO4含量,起到了降低空预积灰和腐蚀的效果。

(6)锅炉负荷的影响。随着负荷的降低,火炬温度和过热器壁温均降低,氧化或催化产生的SO3量均减少,从而使烟气露点随之降低。

3.4 预防措施

防止和减轻空预积灰腐蚀的主要原则是:提高受热面壁温,使之大于烟气露点;燃料脱硫;改善燃烧方式,减少烟气中SO3的质量浓度;用抗腐蚀材料作受热面等。

(1)优化空预器吹灰运行方式。锅炉投油期间,维持空预器蒸汽吹灰连续运行;当空预器烟气侧差压达到报警值后(根据负荷、烟气量确定各负荷下对应的空预器正常烟气差压值),自动启动空预器蒸汽吹灰系统,进行空预器连续吹灰[3],直到报警消失为止。

(2)低温受热面采用耐腐蚀材料。空预器采用三段式设计,低温段可以用陶瓷材料作为回转式空预器冷端传热元件,提高空预器冷端的防腐蚀能力。

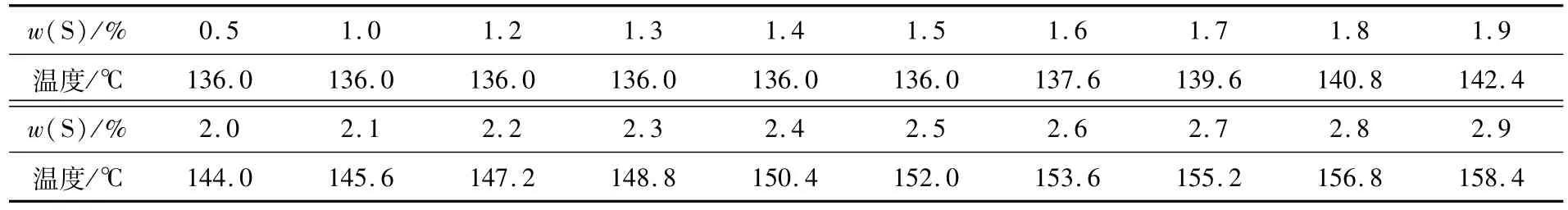

(3)优化暖风器或热风再循环运行方式。暖风器供汽调门或热风再循环调门控制投入自动,并根据锅炉燃煤含硫量、排烟温度的变化及时调整空预器入口综合温度(空预器入口风温与排烟温度之和)。表1为入炉煤中硫的质量分数w(S)与空预器入口控制综合温度的对应关系,达到暖风器或热风再循环投运条件应及时投入暖风器或热风再循环运行,按空预器入口综合温度控制曲线自动控制暖风器或热风再循环负荷,始终控制空预器冷端壁温高于烟气酸露点,从而预防空预器冷端发生低温腐蚀、积灰。

表1 入炉煤中硫的质量分数与空预器入口控制综合温度的对应关系

4 结束语

本文通过研究火力发电厂回转式空预器堵塞的机理,提出了优化氨逃逸测量系统、优化喷氨系统运行方式、改造吹灰系统并优化吹灰运行方式、优化暖风器运行方式以及低温受热面采用耐腐蚀材料等预防措施,从而预防或杜绝空预器发生硫酸氢铵堵塞和空预器冷端发生低温腐蚀积灰、堵塞[4]。该研究若成功运用到火力发电厂回转式空预器,必将有效解决电厂空预器积灰、堵塞问题,尤其能有效解决或预防因氨逃逸造成的空预器硫酸氢铵堵塞问题,这也是近几年脱硝系统改造后影响电厂安全、经济运行的重要问题。

[1]阎维平,陈宝康,梁秀俊,等.电站锅炉回转式空气预热器积灰监测模型的研究[J].动力工程,2002(2):1708-1710.

[2]张文忠.火电厂烟气脱硝技术工程应用研究[D].保定:华北电力大学,2008.

[3]陈宝康.电站锅炉受热面污染监测及优化吹灰的理论与实验研究[D].保定:华北电力大学,2004.

[4]何兆达,贺轼,倪何军.提高空气预热器效率的措施[J].华东电力,1994(8):36-38.

(本文责编:刘芳)

TK 223.34

:A

:1674-1951(2015)03-0018-04

王承亮(1971—)男,山东淄博人,高级工程师,工程硕士,从事节能技术研究和火力发电厂节能诊断工作(E-mail:lwwcl@sohu.com)。

2014-08-25;

2015-01-19