汽动引风机改造性能测试及经济性分析

2015-06-05杜雅琴杨雪萍王印

杜雅琴,杨雪萍,王印

汽动引风机改造性能测试及经济性分析

杜雅琴1,杨雪萍1,王印2

(1.郑州电力高等专科学校,郑州 450000;2.国电荥阳发电厂,郑州 450000)

某电厂630MW超临界机组增设了脱硝设备后,造成风烟系统阻力增加,将锅炉电动引风机改为汽动引风机。介绍了改造后的汽动引风机小汽轮机热力循环系统,通过性能试验,分析了不同负荷下小汽轮机的内效率。改造后系统安全、稳定运行,整个系统的做功能力增加,可大幅度减少厂用电率和机组的供电煤耗,增加上网电量和年收益。

汽动引风机;热力循环系统;内效率;经济性;供电煤耗;收益

1 机组概况

某电厂安装的2×630MW超临界机组,锅炉采用北京巴布科克威尔克斯有限公司生产的B&WB-1950/25.4-M型超临界参数、垂直炉膛、一次中间再热、平衡通风、固态排渣、全钢构架、露天布置的“W”火焰∏型锅炉。汽轮机为东方汽轮机厂制造的超临界压力、一次中间再热、冲动式、单轴、三缸四排汽、双背压、凝汽式汽轮机,型号为N630-24.2/566/566,最大功率为695.781 MW(阀门全开工况),最大连续出力为678.885MW(最大连续出力工况),额定出力为630MW。

2 试验目的

在#1机组大修期间,炉侧进行了低氮燃烧器的改造,同时在省煤器后增设了脱硝设备,造成风烟系统阻力增加,使得原电动引风机的出力不能满足运行要求,需进行增容改造。在进行了技术经济比较后,选用以小汽轮机驱动的方式来拖动引风机的改造方案。汽动引风机投运后运行稳定,为了考查对整个系统的影响及其经济性,通过试验得出机组在不同工况下的A引风机小汽轮机的热效率以及机组在不同工况下的低压缸效率、低压缸排汽焓;通过试验对电动引风机改造成汽动引风机后的经济性进行分析。

试验前将除氧器、凝汽器水位补至较高允许水位,以保证试验期间不向系统补水。试验时停止锅炉吹灰、排污,除氧器排氧门尽量关小,停止向凝汽器和除氧器补水,解除除氧器水位自动调节,尽量维持凝结水量稳定。试验要求机组负荷和参数调整好后,应先稳定30min,正式试验持续60min并保持稳定。

3 汽动引风机小汽轮机热力循环系统分析

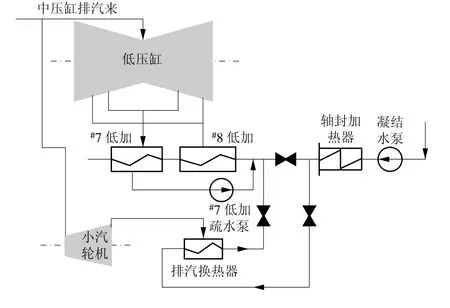

汽动引风机驱动蒸汽采用四段抽汽即中压缸排汽,引风机小汽轮机的乏汽进入排汽换热器,由轴封加热器(以下简称轴加)出口的主机凝结水冷却凝结,凝结后的疏水经疏水泵回收到主机的凝汽器,主机凝结水经引风机小汽轮机乏汽加热后,进入#8低压加热器(以下简称低加)入口,#7低加疏水经疏水泵打至#8低加入口。引风机小汽轮机热力循环系统如图1所示。

图1 引风机小汽轮机热力循环系统

4 试验结果计算说明

试验计算以主凝结水流量不变为前提,高压加热器用汽量通过热平衡计算得出,除氧器水箱、凝汽器热水井、汽包的水位变化采用主控分散控制系统(DCS)画面的读数,再用转换的容积变化及相应工质密度计算其折算流量。

4.1 低压缸排汽焓

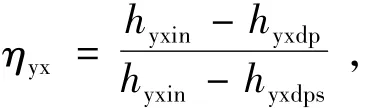

将汽轮机看成一个封闭的整体,进来的能量减去出去的能量,等于发电机的做功。式中:hyxin为引风机小机进汽焓,kJ/kg;hyxdps为引风机小机理想排汽焓,kJ/kg。

式中:hdp为低压缸排汽焓,kJ/kg;qmin为流入汽轮机的流量,kg/h;hin为低压缸进汽焓,kJ/kg;qmout为流出汽轮机的流量,kg/h;hout为流出汽轮机的焓,kJ/kg;Ne为发电机功率,kW;qmd为低压缸排汽流量,kg/h。

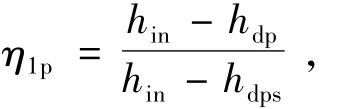

4.2 低压缸效率

5 试验结果及分析

式中:hin为低压缸进汽焓,kJ/kg;hdps为低压缸等熵排汽焓,kJ/kg。

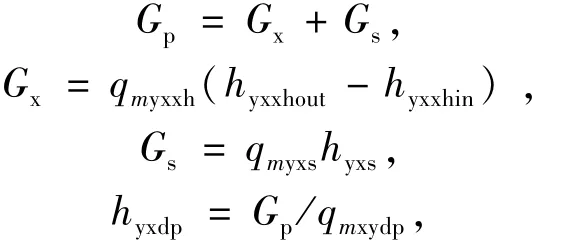

4.3 引风机小汽轮机排汽焓

式中:Gp为引风机小机排汽能量,GJ;Gx为引风机小机循环水能量,GJ;Gs为引风机小机疏水能量,GJ;hyxdp为引风机小机排汽焓,kJ/kg;hyxxhout为引风机小机循环水出水焓,kJ/kg;hyxxhin为引风机小机循环水进水焓,kJ/kg;hyxs为引风机小机疏水焓,kJ/kg;qmyxxh为引风机小机循环水流量,kg/h;qmyxs为引风机小机疏水流量,kg/h;qmxydp为引风机小机排汽流量,kg/h。

4.4 引风机小汽轮机效率

为了分析引风机改造及回热系统优化对机组能耗的影响,改造完成后进行了性能试验,试验在600,550和450MW 3个负荷下进行。

5.1 引风机小汽轮机的效率分析

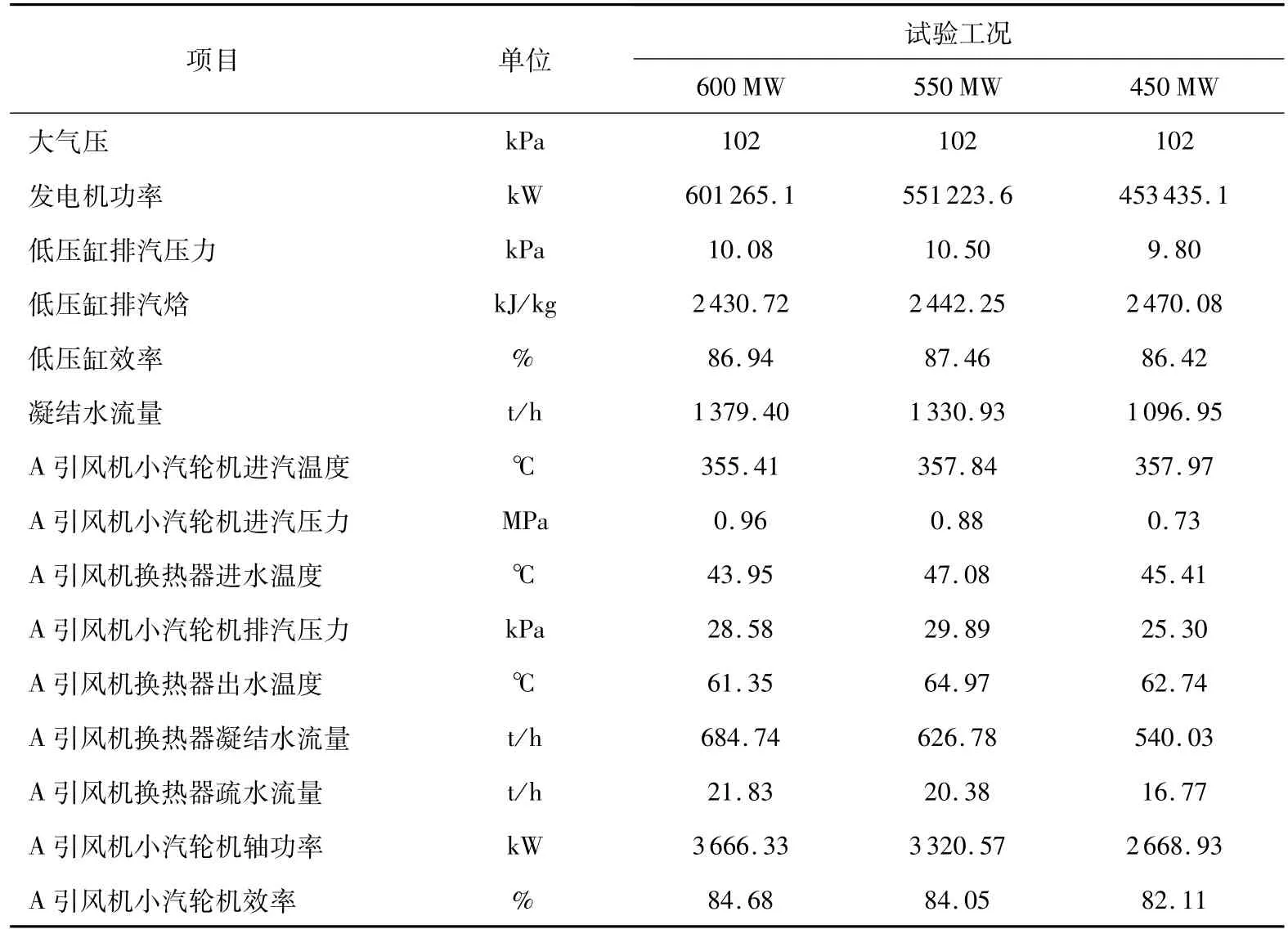

引风机小汽轮机试验计算结果见表1。

从表1可以看出,引风机小汽轮机在600MW负荷下的效率为84.68%,轴功率为3666.33 kW,机组的低压缸排汽焓为2430.72 kJ/kg,低压缸效率为86.94%;在550MW负荷下的效率为84.05%,轴功率为3320.57 kW,机组的低压缸排汽焓为2442.25 kJ/kg,低压缸效率为87.46%;在450MW负荷下的效率为82.11%,轴功率为2 668.93 kW,机组的低压缸排汽焓为2 470.08kJ/kg,低压缸效率为86.42%。

5.2 改造后的经济性分析

为了评价改造后的经济性,从改造后回热系统优化对机组能耗的影响、改造后的节能收益和改造后的发电收益3个方面进行分析。

5.2.1 回热系统优化对机组能耗的影响

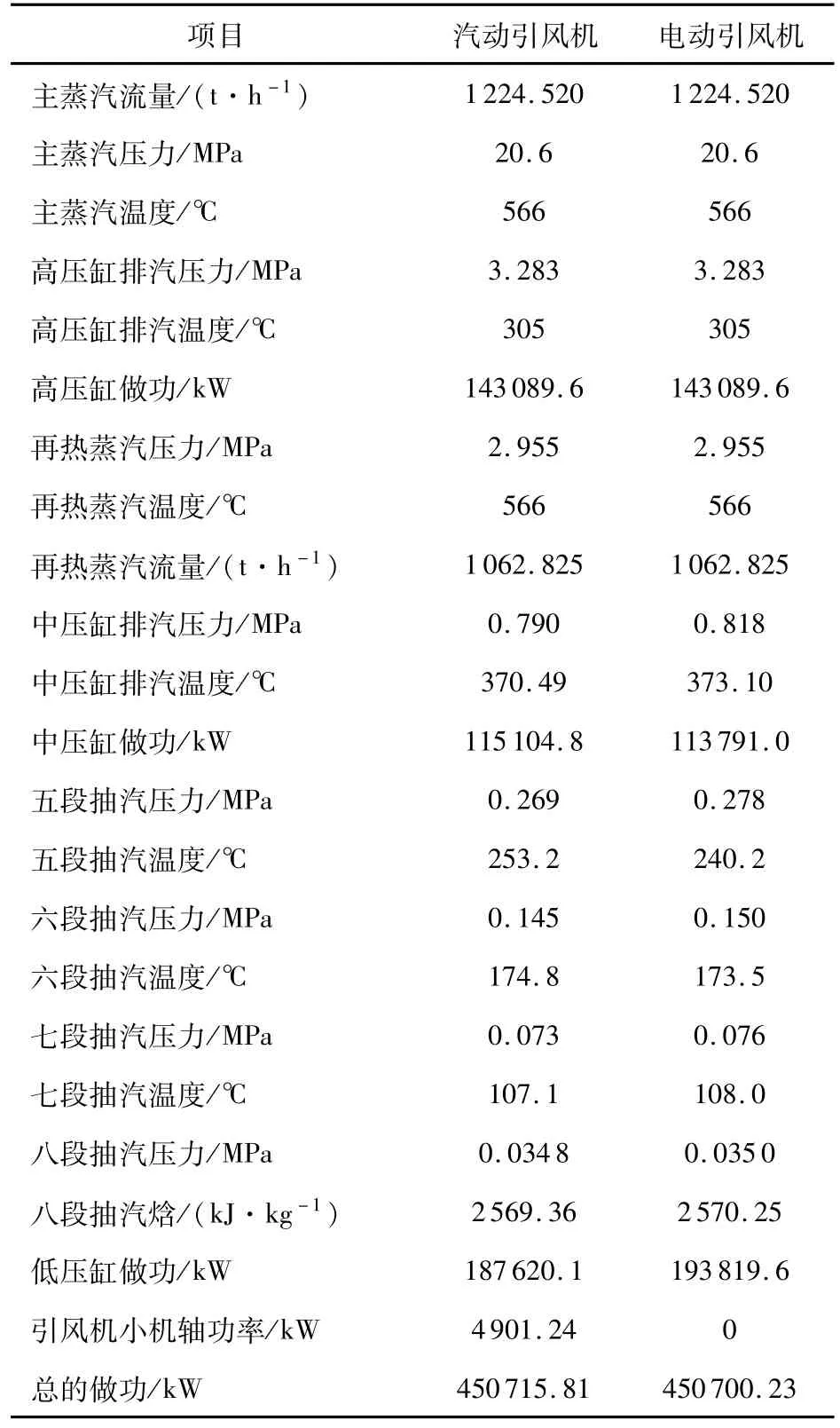

经济性分析试验数据和分析计算结果见表2。

引风机由电动改为汽动后,主机凝结水作为引风机小汽轮机的循环冷却水,四段抽汽作为汽动引风机的驱动汽源,与原回热系统相比增加了四段抽汽量,提高了#8低加的进水温度,减少了八段的抽汽流量。由于引风机小汽轮机的排汽压力较高,排汽焓比低压缸高,同样的蒸汽流量在引风机小汽轮机的做功比在汽轮机的低,但是由于提高了#8低加的进水温度,排挤了八段的抽汽量,增加了机组的做功能力。

表1 引风机小汽轮机试验计算结果

同时,由于增设#7低加疏水泵,#5,#6,#7低加疏水经疏水泵打到#8低加入口,相应也升高了#8低加的进水温度,减少了八段的抽汽量,减少#8低加的凝结水流量,同时降低凝结水泵电机的功率。5.2.2 节能收益

(1)做功变化及回热系统对供电煤耗的影响。在机组年平均负荷为450MW、年平均主机排汽压力为6.5 kPa、年平均循环水流量为479.27 t/h、年平均引风机小机进汽流量为29.61 t/h、年平均小机效率为81.83%的情况下,对汽动引风机和电动引风机的运行参数进行对比,见表3。

表3 汽动引风机与电动引风机参数对比

由表3可知:蒸汽驱动与电驱动相比,总的做功增加15.58 kW,影响机组供电煤耗0.011 2 g/(kW·h)。由表2可知:增加#7低加疏水泵影响机组供电煤耗0.0786 g/(kW·h),所以做功变化及回热系统优化对机组供电煤耗的影响为0.089 8 g/(kW·h)。

(2)厂用电率变化。引风机若采用小汽轮机驱动,在系统上需要设置小汽轮机抽真空系统、小汽轮机进汽系统、凝结水回收系统、小汽轮机轴封系统、小汽轮机润滑油系统。同变频方式相比,厂用电率将增加0.02%,供电煤耗增加0.065 g/(kW·h)。

通过综合分析试验数据,汽动驱动方式与电动变频方式相比,平均供电煤耗可下降0.364 8 g/(kW·h),每年可节约标准煤1 203.84 t,节煤收益84.27万元。

5.2.3 发电收益

汽动引风机同电动引风机电机变频相比可节约厂用电1.30%,发电33亿kW·h,汽动引风机方式下可增加上网电量4290万kW·h。每1 kW·h的收益为0.165元,则汽动引风机方式下增加收益为707.85万元。

因此,改造后采用蒸汽驱动引风机时,可以多收益792.12万元。

6 结论

(1)电动引风机改为汽动引风机后,整个系统安全、稳定运行。

(2)在600MW工况下,小汽轮机运行效率为84.68%。

(3)电动引风机改造为汽动引风机后,虽然小汽轮机消耗了蒸汽,但安装了小汽轮机排汽换热器,使#8低压加热器的进口凝结水温度升高,进入#8低压加热器的抽汽量减小,整个系统的做功能力增加。

(4)改造后,经过回热系统的优化,可以大幅度减少厂用电率,增加上网电量,减少机组的供电煤耗,增加年收益。

[1]谢新燕,陆生宽.超超临界1000MW机组引风机两种驱动方式技术经济分析[J].应用能源技术,2012(4):13-17.

[2]邱世平,郭伟,崔宁.600MW级电厂采用汽动引风机技术经济探讨[J].勘测设计,2012(5):26-31.

[3]王健.引风机驱动方式比较分析[J].北京电力高等专科学校学报:自然科学版,2011(12):108-110.

(本文责编:刘芳)

TK 223.26

:B

:1674-1951(2015)03-0001-04

杜雅琴(1971—),女,河南邓州人,副教授,从事热能工程及环境科学方面的教学和研究工作(E-mail:ligete@163. com)。

2014-09-26;

2015-01-28