超高压线夹端子断裂失效分析

2015-06-05陈家权刘福营苏光耀黄海鑫吴根深

陈家权,刘福营,苏光耀,黄海鑫,吴根深

(广西大学 机械工程学院,南宁 530004)

超高压线夹端子断裂失效分析

陈家权,刘福营,苏光耀,黄海鑫,吴根深

(广西大学 机械工程学院,南宁 530004)

针对某站超高压变压器断裂线夹端子断裂失效的问题,通过材料力学性能测试、金相组织分析、试样断口分析及有限元计算,确定线夹端子材料存在微气孔及铸造缩孔(或疏松)等缺陷、线夹端子安装时螺栓预紧力过大为断裂失效的主要原因,提出了改进建议。

超高压输电;线夹端子;断裂失效;断口分析;有限元计算

1 问题的提出

超高压或特高压输电具有每千米相对投资少,每千瓦时电输送百千米相对成本低,金属材料消耗量少以及线路走廊利用率高等优势,在输变电工程建设或改造中逐渐得到广泛应用。线夹端子是连接变压器和导线的必要金具,线夹端子与变压器的稳固结合有利于降低接触电阻,保证变压器安全运行。超高压变压器的连接线夹端子一般采用铜合金铸造成型,由于铸造线夹端子中普遍存在气孔、夹渣、缩孔和疏松等铸造缺陷而影响其力学性能。如果超高压变压器接线线夹端子出现断裂,将因接触电阻的增加而引起变压器导电柱过热甚至熔断,引起变压器过热燃烧而造成重大损失和灾难。本文根据某变电站提供的超高压变压器断裂线夹端子,通过对其材料的力学性能测试、显微组织分析、断口分析以及有限元计算,查找线夹端子断裂的原因。某变电站超高压变压器断裂失效的线夹端子如图1所示。

图1 线夹端子断裂失效实例照片

2 线夹端子材料力学性能测试

参照GB/T 228—2002《金属材料室温拉伸试样方法》[1],采用线切割在断裂线夹端子上割取毛坯,机械加工成3根圆形拉伸试样,试样标称直径为10 mm,标距为100mm;使用WDW3100微机控制电子式万能试验机对加工成的试样进行拉伸试验,测量其常规力学性能。由试验结果可知,线夹端子材料的抗拉强度、屈服强度、弹性模量、断面收缩率的平均值分别为441.20 MPa,319.72 MPa,106 GPa和11.94%,说明材料的力学性能较好,可以满足线夹端子的夹持要求。

3 显微组织及断口分析

3.1 金相组织分析和成分测定

根据YS/T 449—2002《铜及铜合金铸造和加工制品显微组织检验方法》[2]及《加工铜及铜合金金相图谱》[3]的相关要求,使用断裂线夹端子材料制备出符合标准要求的金相试样。使用Neophot/000 360光学显微镜对金相试样进行金相组织分析,使用S-3400N扫描电子显微镜对其进行能谱分析,以确定其基本元素组成和含量。

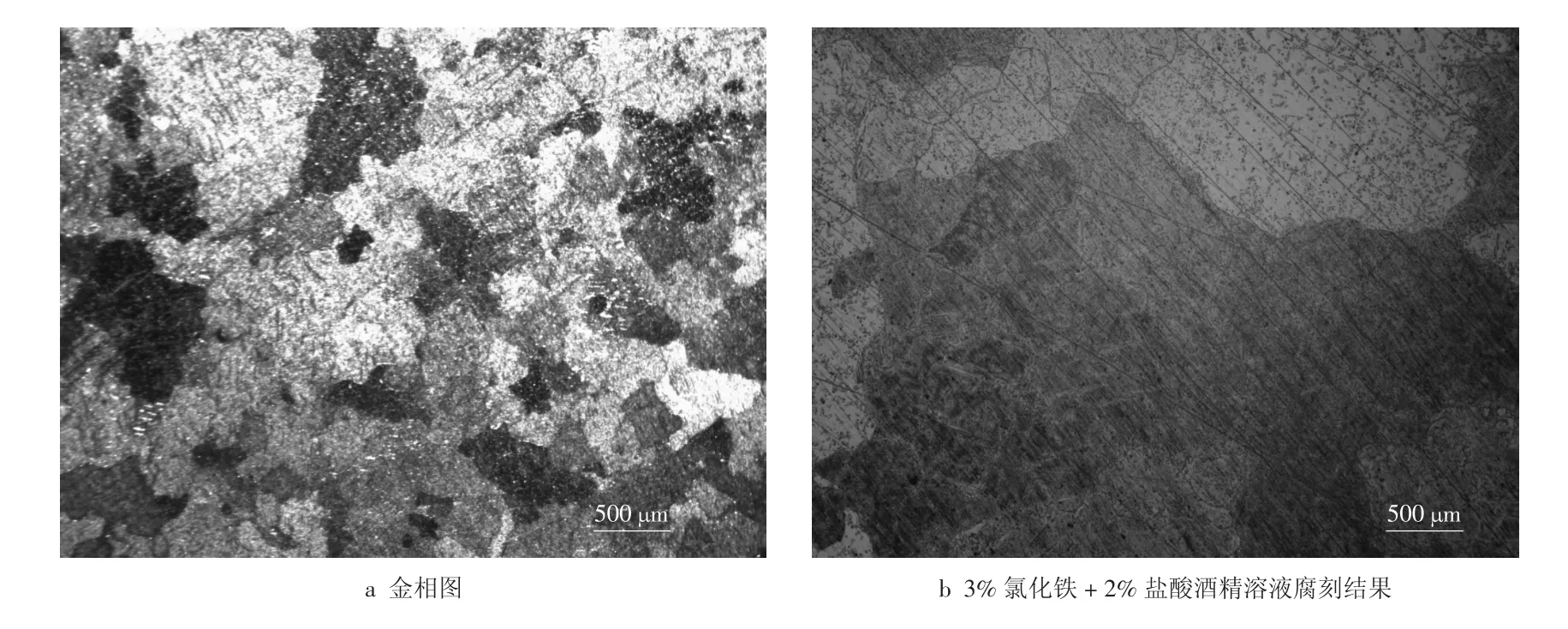

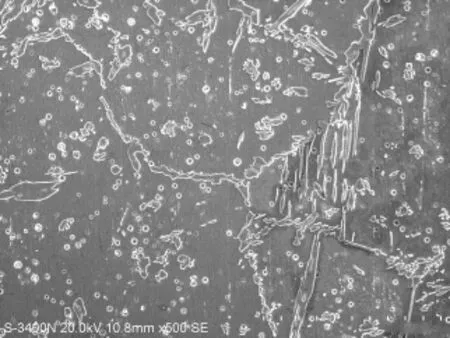

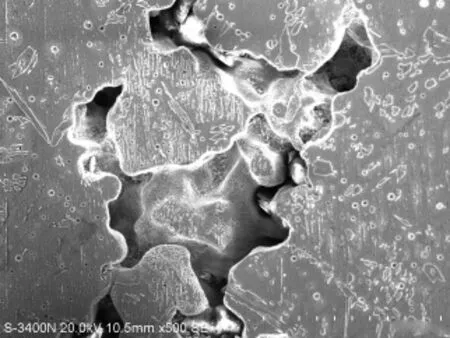

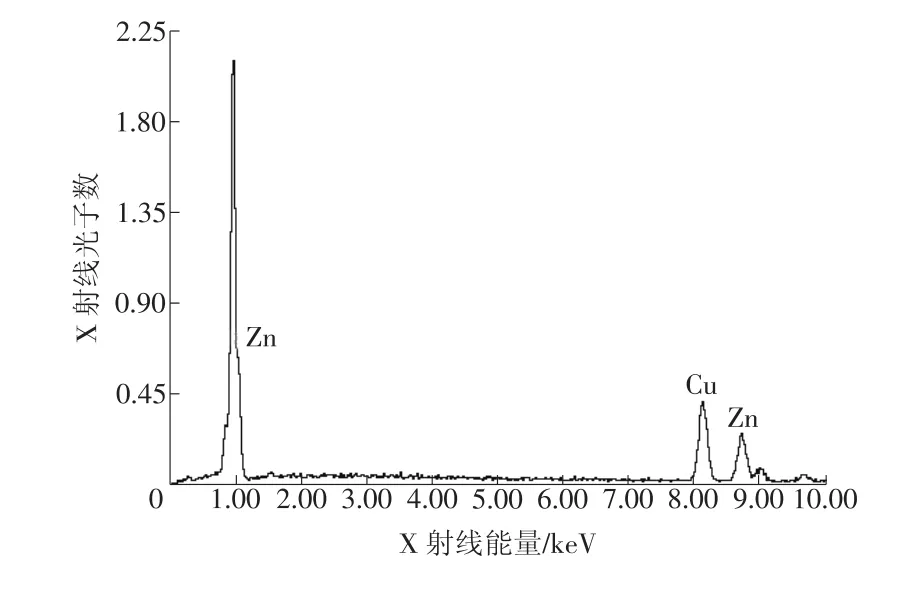

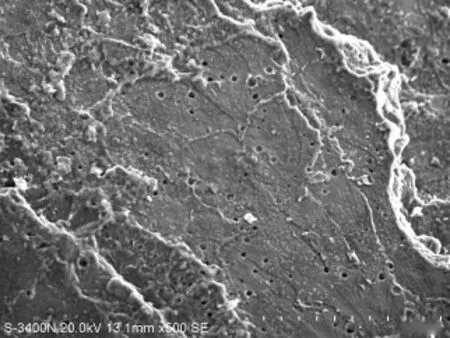

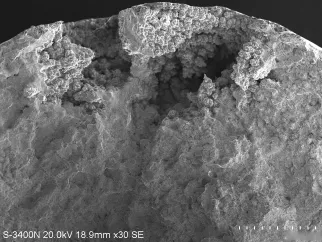

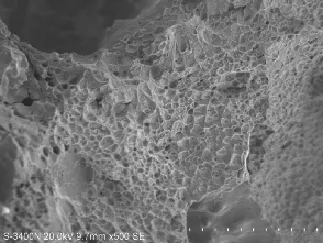

图2~图4为试样组织形貌图。由图2可以判断材料组织为α+β混合相组成,晶粒粗大;由图3可以看出,晶粒中均布有较多的气孔;由图4可见晶粒之间存在明显缩孔(或疏松)缺陷。扫描电镜能谱测定结果(成分能谱峰值曲线)如图5所示,根据能谱峰值可确定线夹端子材料含Cu 58.2%、含Zn 41.8%,相当于H59的铜锌合金。

3.2 断口形貌观察

分别从断裂线夹端子残体初始断裂位置处和拉伸断裂试样残体断口处割取断口试样,使用S-3400N扫描电子显微镜对断口试样进行观察分析。

图2 金相图及腐刻图

图3 金相组织中的气孔形貌

图4 金相组织中的缩孔形貌

图5 线夹端子材料成分能谱

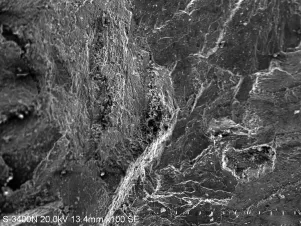

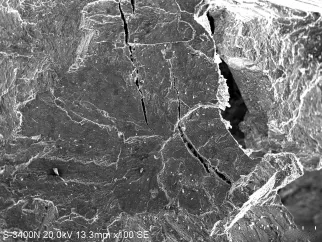

图6~图9为断裂线夹端子残体初始断裂位置处断口形貌图。由图6可知,断裂线夹端子残体断口表面及邻近位置没有可观测到的明显塑性变形,无疲劳破坏的断口特征;从图7可以观测到断裂线夹端子残体断口为典型的沿晶解理状断裂形貌;从图8可以观测到明显的铸造缩孔(或疏松);由图9可见晶体中分布有较多气孔。

图6 线夹端子断裂面形貌

图7 线夹端子断裂面的沿晶断裂形貌

图10~图13为拉伸断裂试样断口表面形貌图,可观察到检测材料存在明显的宏观铸造缺陷。形貌特征如图10和图11所示,试样在拉伸过程中没有明显的颈缩现象,表现为整体滑移变形,从图10中可以观测到存在的组织疏松区域;从图12中由图13可知,拉伸断口呈现韧窝状形貌,拉伸断裂的断裂特征为脆性沿晶断裂。

图8 线夹端子断口上的铸造缩孔形貌

图9 线夹端子断口上的气孔形貌

图10 拉伸断口宏观形貌

图11 拉伸断裂试样表面裂纹

图12 拉伸断口上的铸造缩孔

图13 拉伸断裂的晶间断裂特

通过对断裂线夹端子材料进行的力学性能测试、金相组织分析以及断口形貌观察分析认为,断裂线夹端子的力学性能可以满足线夹端子的夹持要求,但线夹端子材料中存在较多的铸造缺陷(缩孔或疏松,气孔),其中的铸造缩孔或疏松处会产生较大的应力集中,在较大的预紧力作用下可能引起线夹端子开裂。

4 有限元计算分析

4.1 螺栓预紧力的计算和测量

线夹端子所用螺栓为M12,根据《机械设计手册》[4]给出的计算公式,螺栓的拧紧扭矩M与预紧力的关系为

式中:Kt为拧紧力矩因数,它与螺栓尺寸、螺纹参数、螺纹副、支承面间的摩擦条件有关,一般取0.1~0.3;F为螺栓的预紧力;d为螺栓的公称直径。取M=32 N·m(厂家给定的设计扭矩),Kt=0.15,d=12 mm,计算得到的螺栓预紧力为 F=17778N。

采用螺栓预紧力测量机测定了M12螺栓在M=32~35N·m范围扭矩作用下的预紧力,多次拧紧力矩扳手得到的螺栓预紧力均未超过19000N。根据机械设计原理,考虑到实际操作的不确定因素的影响,取预紧力的计算系数为1.15,由此计算得到螺栓预紧力的计算载荷F=1.15×17 778=20 445(N),近似取F=20000N作为线夹端子应力计算的输入载荷是合理的。

4.2 线夹端子的计算分析模型

鉴于Solidworks软件3D实体建模过程具有简单、方便且质量高等优点,本文依照测量的超高压线夹端子实际模型尺寸,在Solidworks中建立线夹端子的3D实体模型,然后通过Solidworks与ANSYS Workbench的双向连接接口将其导入到 ANSYS Workbench中,把3D模型转为ANSYS有限元模型,并对其进行有限元分析。

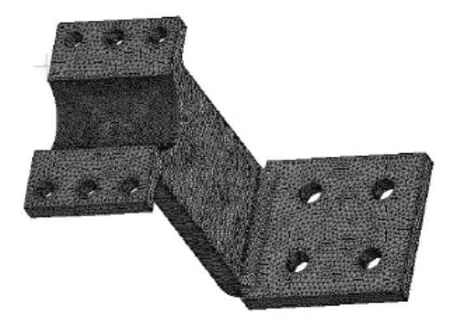

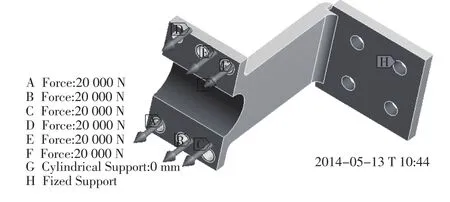

为保证计算结果的精确性、可靠性,本文分析中采用8节点的solid187四面体单元进行网格划分,划分好的有限元模型如图14所示,计算模型的单元总数为342318个,节点总数为600 419个。加载条件为在线夹端子的四个固定螺栓孔上施加固定约束,在线夹端子的半圆弧上施加环面径向约束,并分别在6个连接螺栓孔位置各施加20 000 N的预紧力,线夹端子施加的约束和载荷位置如图15所示。

图14 线夹端子的有限元模型

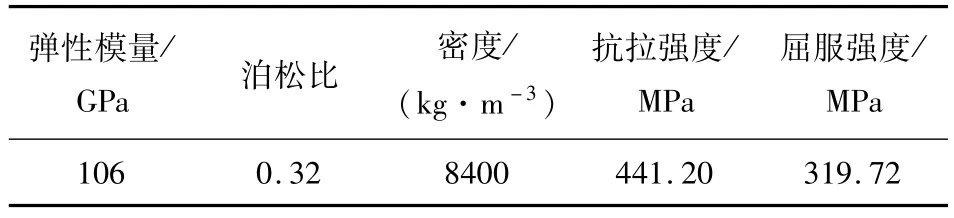

进行有限元分析计算时所要定义的材料属性参数如屈服强度、抗拉强度等均取拉伸实验所得数据的平均数,其他参数如密度、泊松比等均由材料手册查得,计算时所取力学性能参数见表1。

图15 线夹端子施加的约束和载荷位置

表1 线夹端子材料力学性能参数

4.3 计算结果及分析

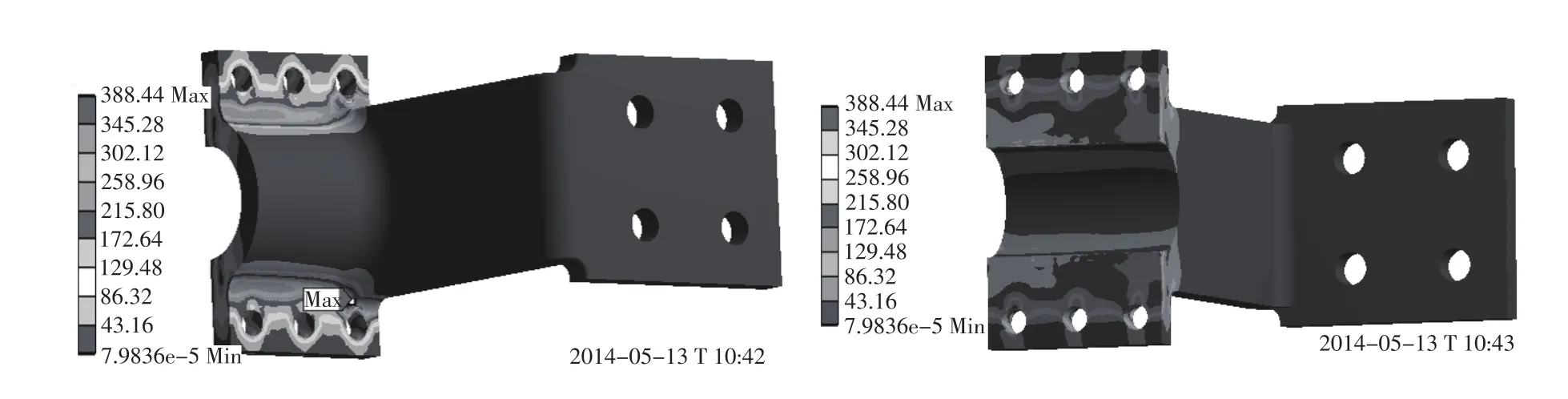

根据上述计算模型、边界条件、载荷及材料的相关参数,对线夹端子进行仿真计算分析,计算结果如图16所示。

由图16可知,半圆柱体与螺栓连接法兰的过渡圆弧处的最大等效应力为388.44MPa。根据拉伸力学试验结果,线夹端子材料的平均抗拉强度和屈服强度分别为441.20MPa和319.72MPa,可见计算得到的最大等效应力值已经超过了材料的屈服极限。而材料组织分析表明,线夹端子材料中存在较多的铸造缺陷,如果铸造缺陷出现在过渡圆弧表面,则必然会产生更大的应力集中。在此保守估算铸造缺陷的应力集中系数为1.5,由此计算得到的最大等效应力为582.66MPa。若按比例计算,螺栓预紧力取为17778N,对应的最大等效应力为582.66× 17778/20000=517.93(MPa),此值也已超过材料的抗拉强度。这表明线夹端子的螺栓预紧力过大,加上材料中由于铸造缺陷而引起的应力集中必将使过渡圆弧处的应力水平超过材料的抗拉强度,进而引起线夹端子的断裂。

根据上述计算理论,取螺栓的最大等效应力为388.44MPa,并按比例反向推导,得到理论上最大等效应力为388.44/1.5=258.96(MPa),此时预紧力

图16 施加F=20000N预紧力的等效应力云图

5 结论

综合以上对线夹端子的相关分析,可以得出如下结论:

(1)线夹端子材料相当于H59的铜锌合金,金相组织为铸态α+β相,晶粒粗大;肉眼或借助体视显微镜能够观察到断口上存在平整的解理状形貌,无疲劳破坏特征,为典型的沿晶脆性断裂。

(2)线夹端子材料中存在较多的微气孔以及铸造缩孔(或疏松)。这些材料内部缺陷极易造成应力集中,同时孔洞周围的组织也会更加不均匀,可以断定是引起线夹端子断裂失效的重要原因。同时也说明了线夹端子材料组织不致密,铸造质量较差,建议改进线夹端子铸造工艺,减少材料组织缺陷。

(3)线夹端子材料抗拉强度较高,但偏脆,抗断裂力学性能对裂纹敏感。根据有限元仿真计算结果可知,螺栓设计扭矩过大,线夹端子在较大的扭矩作用下材料中的缩孔(或疏松)处产生的应力集中将引起线夹端子开裂,因此,建议电站将螺栓安装时的拧紧扭矩降低为21N·m。

[1]GB/T 228—2002金属材料室温拉伸试验方法[S].

[2]YS/T 449—2002铜及铜合金铸造和加工制品显微组织检验方法[S].

[3]路俊攀,李湘海.加工铜及铜合金金相图谱[M].长沙:中南大学出版社,2010.

[4]闻邦椿.机械设计手册[M].5版.北京:机械工业出版社,2010.

(本文责编:白银雷)

TH 114

:A

:1674-1951(2015)04-0028-04

陈家权(1962—),男,广西南宁人,教授,工学博士,从事CAE、金属疲劳、机械测试和焊接技术方面的研究和教学工作(E-mail:jqchen@gxu.edu.en)。

2014-09-09;

2015-01-20