木坡水电站引水隧洞塌方及涌水处理措施

2015-06-05汤向华龚锐

汤向华,龚锐

(贵州西能电力建设有限公司,贵阳 550004)

木坡水电站引水隧洞塌方及涌水处理措施

汤向华,龚锐

(贵州西能电力建设有限公司,贵阳 550004)

针对木坡水电站隧洞开挖过程中出现的塌方、涌水等现象,通过分析其围岩地质及地下水特征,采取了超前小导管注浆、超前锚杆支护、钢支撑等方案,有效提高了开挖施工进度,取得了良好的社会效益和经济效益。

水电站;引水隧洞;塌方;涌水;超前小导管注浆;超前锚杆支护

1 水电站概况

木坡水电站位于四川省阿坝州小金县境内的抚边河干流上,为抚边河干流自下而上规划的第3级电站;上游与美卧电站衔接,下游与杨家湾电站衔接;电站枢纽建筑物主要由首部枢纽、引水系统和厂区枢纽等组成。电站正常蓄水位为2 709.00m,死水位为2 705.00m,引水隧洞长10 074.028m,主要任务为发电,开发目的单一。电站位于夹金山、巴郎山山脉处,地壳运动频繁,常有地震发生,2008年汶川大地震对围岩的破坏极大;地下水由雪山融雪补给,地下水丰富。

2 塌方原因分析

木坡水电站引水隧洞工程自开工以来,累计发生28次隧洞垮塌,其中有5次较大规模垮塌。经统计分析,发生垮塌的洞段均位于小断层或破碎带,围岩以Ⅴ类围岩为主,主要由变质细粒石英砂岩、灰黑色炭质板岩等组成,受构造作用影响,岩层揉皱剧烈,岩层产状变化大,岩体完整性差,多呈碎裂结构和散体结构。由于该洞段岩层裂隙倾角较缓、岩层走向与洞轴线夹角较小,受局部结构面不利组合及缓倾角结构面切割的影响,围岩稳定性差,易产生顶拱掉块、楔型失稳体及局部小规模塌方等。由于发生垮塌洞段均不同程度出现渗水,部分洞段涌水量达到300m3/h,岩石经长时间浸泡,风化严重,强度极低,部分石块手捏即碎,导致施工时出现垮塌。

3 开挖支护施工措施

3.1 已垮塌段开挖支护措施

对于已经发生的垮塌段,采取塌方堆积体加固+钢拱架支护+超前小导管注浆的方式进行支护处理后,再进行开挖施工,施工流程为:塌方堆积体加固→已支护段钢拱架加强支护→塌方段空腔回填→塌方段超前小导管注浆→塌方段开挖→塌方段钢拱架支护→下一循环。

(1)塌方堆积体加固。对于已经发生的塌方段,如塌方方量较小,可直接采用钢拱架对塌方段之前已支护部位进行加强支护,以避免塌方继续扩大,保证施工安全。如塌方方量过大,则在塌方堆积体停止滑动后,采用回填石渣和喷射C20混凝土的方式加固塌方堆积体,防止塌方堆积体继续滑动而对已支护洞段造成损害。

回垫石渣利用各洞口附近渣场内的弃渣料,采用100 kN自卸汽车运至洞内,然后用装载机从坡脚线的位置自下而上堆垫,坡度不大于45°。垫渣完毕后对垫渣面喷10~20 cm厚的C20混凝土封闭堆渣坡面,确保坡面稳定。

(2)塌方段附近已支护段加强支护。由于塌方往往会对附近已支护洞段产生破坏,为保证施工安全,必须对塌方段附近已支护洞段进行加强支护,防止垮塌和变形进一步扩大。加强支护采用I18工字钢拱架和挂网喷砼的方式,支护范围一般为距塌方处5~10m。如已支护洞段破坏或变形范围较大,则应对所有被破坏或变形的洞段进行加强支护。钢拱架紧贴岩面安装,间距为0.5~1.0m,钢拱架之间采用ø22mm的钢筋纵向连接,连接筋间距为0.5 m,采用直径为22mm、长3m的锁脚锚杆焊接固定,锁脚锚杆间距为1.5m,沿钢拱架布置。当锁脚锚杆与系统锚杆冲突时,取消锁脚锚杆,用系统锚杆焊接钢拱架。挂直径为8mm、间距为20 cm×20 cm的钢筋网,喷10 cm厚的C20混凝土。

(3)超前小导管施工。对于塌方段,先采用超前小导管进行预支护,然后再进行分层开挖。

1)开挖前,对堆积体面喷5 cm厚的C20素混凝土进行封闭,并适量灌浆固结,灌浆管采用直径为48mm、长3.0m的小导管(小导管端部加工成锥形并封焊严实,便于插入岩体,管身设溢浆孔,按梅花形排列,后端0.5m范围不设溢浆孔),灌浆孔间距为1.0m,梅花形布置,灌浆压力控制在0.2~0.3 MPa,浆液的水灰比为0.5∶1~1∶1,每孔注浆量控制在500~800 L(根据现场实际情况,经监理工程师同意后可调整注浆压力及注浆量),灌浆循环间距为1.5~2.0m。

2)在隧洞顶拱120°范围设置超前支护,超前支护采用直径为48mm、长3.0m的小导管,间距为20~25 cm,仰角、外插角为8°~12°,循环间距为0.5~1.5m。小导管端部加工成锥形并封焊严实,便于插入岩体,管身设溢浆孔,按梅花形排列,后端1m范围不设溢浆孔,管尾设一个加固环。小导管适量灌浆固结,使松散的围岩形成一层水泥胶结体拱圈,灌浆压力控制在0.2~0.3MPa,浆液的水灰比为0.5∶1~1∶1,每孔注浆量控制在300~500 L(根据现场实际情况,经监理工程师同意后可调整注浆压力及注浆量),浆液应填实整个钢管,以增加钢管刚度,抵抗周边围岩应力和爆破影响而引起的变形。

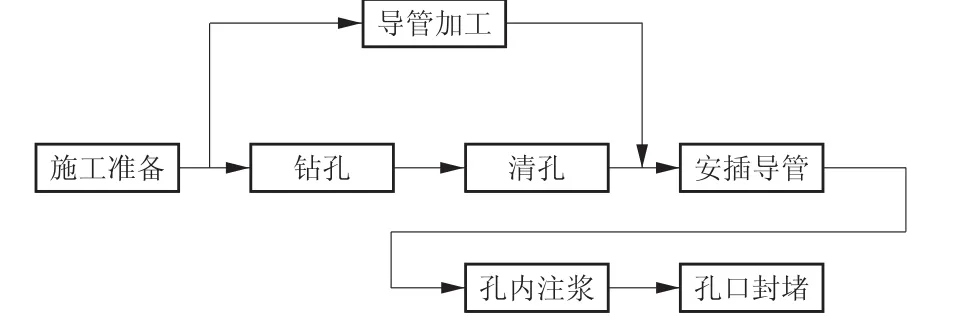

小导管施工工艺流程如图1所示。

图1 小导管施工工艺流程

(4)超前小导管灌浆完毕达到一定强度后,对塌方段分上、下半洞进行分层开挖施工。开挖采用挖掘机配合风镐修边的方式施工,施工中尽量减少对周边围岩的扰动,每循环进尺控制在0.5~0.6m。开挖后,采用装载机配合100 kN自卸汽车将洞渣运送到弃渣场。

(5)开挖完毕后,及时在掌子面及周边围岩素喷5 cm厚的C20混凝土,然后采用I16工字钢拱架进行支护。钢拱架紧贴岩面安装,间距为0.5~0.6 m,钢拱架之间采用ø22mm的钢筋纵向连接,连接筋间距为0.5m,采用直径为22mm、长3.0m的锁脚锚杆焊接固定,锁脚锚杆间距为1.5m,沿钢拱架布置。当锁脚锚杆与系统锚杆冲突时,取消锁脚锚杆,用系统锚杆焊接钢拱架。挂直径为8mm、间距为20 cm×20 cm的钢筋网,继续喷C20混凝土至20 cm厚。

(6)由于塌方段上部空腔深度不确定,在拱架支护完成后,对顶拱及周边围岩采用回填灌浆的方式进行加固,形成一层水泥胶结体拱圈,以提高围岩整体稳定性。灌浆管采用直径为48mm、长3.0m小导管(管身设溢浆孔,按梅花形排列,后端0.5m范围不设溢浆孔),间排距为1.0m,梅花形交错布置,采用自下而上的方式施工。灌浆压力控制在0.2~0.3MPa,浆液的水灰比为0.5∶1~1∶1,每孔注浆量控制在800~1 000 L(根据现场实际情况经监理工程师同意后可调整注浆压力及注浆量)。

(7)对于渗水部位,设置ø42mm的排水孔进行引排,排水孔长3.0m,内插PVC管,间排距为1.5m。

(8)塌方段后5.0m范围内,继续采用I18钢拱架加强支护,之后再按一般施工方法进行开挖支护施工。钢拱架紧贴岩面安装,间距为0.5~1.0m,钢拱架之间采用ø22mm的钢筋纵向连接,连接筋间距为0.5m,采用直径为22mm、长3.0m的锁脚锚杆焊接固定,锁脚锚杆间距为1.5m,沿钢拱架布置。当锁脚锚杆与系统锚杆冲突时,取消锁脚锚杆,用系统锚杆焊接钢拱架。挂直径为8mm、间距为20 cm×20 cm的钢筋网,喷C20混凝土至15 cm厚。

3.2 不良地质洞段开挖支护措施

对于围岩破碎带、断层带、软弱夹层等不良地质洞段,主要依靠地质素描、超前勘测等方式,提前掌握围岩地质情况,采取超前小导管、超前锚杆等预支护方式进行加固,开挖则采用“短进尺、弱爆破、强支护”的方式,控制开挖对周边围岩的震动,避免出现塌方。开挖后即时采用钢拱架对岩面进行支撑,每完成一循环进尺后,立即在开挖面上初喷3 cm厚的C20混凝土,然后将钢拱架靠上,用径向锚杆固定,钢拱架榀间用ø22mm的钢筋焊接,并在榀间挂钢筋网,最后补喷C20混凝土至设计厚度。

钢拱架采用I18工字钢,紧贴岩面安装,间距为0.5~1.0m,钢拱架之间采用ø22mm的钢筋纵向连接,连接筋间距为0.5m,采用直径为22mm、长3.0 m的锁脚锚杆焊接固定,锁脚锚杆间距为1.5m,沿钢拱架布置。当锁脚锚杆与系统锚杆冲突时,取消锁脚锚杆,用系统锚杆焊接钢拱架。挂直径为8mm、间距为20 cm×20 cm的钢筋网,喷C20混凝土至15~20 cm厚。

3.3 涌水处理措施

由于引水隧洞沿线围岩以Ⅳ,Ⅴ类围岩为主,地下水含量丰富且施工区雨量较多,开挖施工时极易发生涌水,导致围岩稳定性极差,极易发生垮塌。为此,必须对涌水采取相应的处理措施,避免隧洞发生垮塌。涌水的处理方法主要包括超前预报、超前小导管灌浆及渗水引排等。

(1)超前预报是预防大规模涌水发生的关键。施工中,应根据地质勘测资料,采取地质素描、超前钻孔勘探等方式,对围岩含水情况进行判断,对于确定会存在大量涌水的部位,采用超前小导管灌浆的方式对围岩进行固结,加强围岩的稳定性,减小透水率,避免出现大规模涌水而影响施工安全。

超前小导管沿隧洞边墙及顶拱布置,采用直径为48mm、长3.0m小导管,间距为20~25 cm,仰角、外插角为8°~12°,循环间距为1.0~2.0m。小导管端部加工成锥形并封焊严实,便于插入岩体,管身设溢浆孔,按梅花形排列,后端1m范围不设溢浆孔,管尾设一个加固环。小导管适量灌浆固结,使松散的围岩形成一层水泥胶结体拱圈,灌浆压力控制在0.2~0.3 MPa,浆液采用水灰比为 1∶1~0.5∶1的纯水泥浆或水泥浆与水玻璃的混合浆液(水玻璃浓度为38~40°Bé,水泥浆与水玻璃的体积比为1∶0.3~1∶0.8)。

(2)对于已经发生的涌水,主要采用预埋排水管引排的处理方式,并对涌水段用钢拱架加强支护,确保施工安全。钢拱架采用I16工字钢,紧贴岩面安装,间距为0.5~1.0m,钢拱架之间采用ø22mm的钢筋纵向连接,连接筋间距为0.5m,采用直径为22mm、长3.0m的锁脚锚杆焊接固定,锁脚锚杆间距为1.5m,沿钢拱架布置。当锁脚锚杆与系统锚杆冲突时,取消锁脚锚杆,用系统锚杆焊接钢拱架。挂直径为8mm、间距为20 cm×20 cm的钢筋网,喷C20混凝土至15~20 cm厚。

4 质量保证措施

(1)开工前,工程技术部按照施工措施对作业人员进行技术交底,质量安全部有关人员及全体作业人员参加。

(2)施工过程中的质量检查制度为“三检制”:施工班组初检,施工队复检,项目部工程部终检后再进行下一道工序施工。

(3)加强围岩超前钻孔勘测,及时准确地判断围岩的地质情况,为施工提供参考。

(4)严格控制超前小导管施工质量。

1)导管制作。导管采用ø48mm的钢管加工而成,尾部焊套箍,钢管顶部加工成锥形,便于插入孔内;管壁按梅花形布钻小孔,孔眼直径为6~8 mm,间距为20~30 cm。

2)安插导管。人工配合钻机将加工好的钢管插入孔内,外露20 cm,尾部与钢拱架焊接成一体。

3)注浆。用灌浆泵灌注水泥液浆,注浆前对开挖面及距掌子面5m范围内的围岩喷混凝土,喷厚5~10 cm,注浆压力为0.2~0.3MPa,灌浆浆液的水灰比按1∶1~0.5∶1由稀至浓逐级变换,孔口设置止浆塞。注浆时先注无水孔,再注有水孔,从拱顶向下跳孔注浆,如遇冒浆或窜浆,则间隔一孔或几孔分序注浆。

(5)严格控制锚杆钻孔的孔位、孔深,孔位偏差应小于100mm,孔深偏差不大于50mm。锁脚锚杆应与钢支撑焊接牢固、可靠。锚杆水泥砂浆应饱满、密实,强度应满足设计要求。

(6)钢支撑安装时应进行放线测量,钢支撑结构尺寸应满足隧洞衬砌要求,钢支撑的制作焊接、拼装焊接、节间的连接与锁脚锚杆的焊接都应牢固、可靠,避免钢支撑因受力而发生变形。

5 安全措施

(1)成立以项目经理为负责人、各部门及施工队参与的施工安全管理机构,加强职工的安全教育,提高全体职工安全意识,增强工作责任心。

(2)开展特殊工种作业人员的技术培训和岗位培训,提高全体施工人员的技术水平,严格执行特种作业操作规程和相关安全规章制度,严禁无证上岗。

(3)实行各级安全生产责任制,坚持开展安全教育讨论会,定期举行安全大检查,将检查结果以整改通知单的方式下发并监督执行。

(4)所有人员进入施工区必须按规范佩戴安全帽,工作面派专人负责施工安全。

(5)加强机械设备的保养维护,操作时定人定岗,严禁违章操作。

6 结束语

隧洞开挖遇上小断层或破碎围岩时,支护方案就显得非常重要。根据木坡水电站的地质特点,施工采用多开支洞等方案,采取精细化管理,既保证了引水隧洞的开挖质量,也为引水隧洞开挖节约了宝贵的时间。不但节约了施工成本,也为今后在不良地质开挖隧洞积累了经验。

(本文责编:刘芳)

TV 554

:B

:1674-1951(2015)04-0001-03

汤向华(1976—),男,贵州贵阳人,工程师,从事水利水电工程建设施工和管理等方面的工作(E-mail:txh2088@163.com)。

2014-10-20;

2015-02-03

龚锐(1987—),男,四川广元人,助理工程师,从事水利水电工程建设施工和管理等方面的工作。