氧化铝赋存形式对低钙烧结熟料矿相转化的影响

2015-06-04于海燕潘晓林翟玉春

张 迪,于海燕,潘晓林,翟玉春

(东北大学 材料与冶金学院,沈阳 110819)

利用石灰石烧结法处理低品位含铝资源提取氧化铝具有能实现干法烧结、物料自粉化、石灰石资源广泛等优势,但传统的熟料物相为Ca12Al14O33(C12A7)和γ-Ca2SiO4(γ-C2S)[1−2],因此,石灰石配入量和浸出渣排放量极大制约该方法的应用和推广。YU等[3]和WANG等[4]主要针对n(CaO)/n(Al2O3)(C/A)为 1.4~1.8时,石灰烧结法处理低品位铝土矿、高铝粉煤灰等资源时熟料的矿相转变和氧化铝浸出性能。CaAl2O4(CA)和CaAl4O7(CA2)在碳酸钠溶液中同样具有良好的活性,但制备CA2需要控制烧结温度高于1560 ℃[5],且熟料中容易生成Ca2Al2SiO7(C2AS)。由CaO-Al2O3中系CA生成机理可知:Ca3Al2O6(C3A)、C12A7、CA 和 CA2稳定物相在反应初期均能生成[6−8],且C3A、C12A7和CA2进一步转化成 CA[9−11]。本文作者以分析纯α-Al2O3、SiO2和CaCO3为原料,研究发现烧结温度为1350 ℃、C/A 为 1.0,m(Al2O3)/m(SiO2)(A/S)为 3.0 时,熟料的物相为CA和γ-C2S,粉化性能和氧化铝的浸出性能良好,石灰石配入量由传统的C/A为1.7降低到1.0,在很大程度上降低石灰石的配入量和浸出渣的排放量。

含铝物相的生成和转化与氧化铝的赋存形式密切相关[12−14],而对于C/A=1.0时,不同氧化铝赋存形式物料与石灰石烧结后熟料物相转变、粉化性能以及氧化铝浸出性能的研究尚无报道。铝土矿或粉煤灰与石灰石烧结时,熟料的中间物相均有钙铝黄长石生成,随着反应的进行逐渐消失[15],而对于钙铝黄长石的转化机理未见报道。氧化铝在不同含铝资源中的赋存形式差异较大,铝土矿中氧化铝主要以一水或三水铝石形式存在,经高温脱水和晶型转化成为α-Al2O3,粉煤灰中氧化铝主要以莫来石形式存在。CaO与α-氧化铝、莫来石或钙铝黄长石的反应是Ca2+进入Al—O多面体间隙破坏 Al—O 键或 Al—O—Si键生成 Ca—O—Al键的过程,而Al3+在Al—O多面体中分布位置的区别导致Ca2+进入的难易程度不同,也对含铝物相的生成和转化产生一定的影响。其中,α-氧化铝晶体结构中Al3+对称地分布在O2−构成的八面体配位中心;莫来石晶体结构中一部分 Al3+均匀分布在 AlO6八面体顶角和中心,而另一部分Al3+则无序分布在AlO4四面体中心[16]。钙铝黄长石晶体结构中一部分Al3+均匀分布在AlO4四面体基角和中心,而另以一部分Al3+则均匀分布在(1/2)Si4+和(1/2)Al3+成对占据扭曲Al(Si)O4四面体基角[17];相对于 AlO4四面体,Ca2+更容易进入 AlO6八面体破坏Al—O键生成铝酸钙。

同时,为了消除杂质元素的影响,本文作者以分析纯试剂为原料预先制备莫来石和钙铝黄长石原料,模拟石灰石烧结过程,并结合XRD、SEM、XRF、粒度和热力学计算等手段,研究了C/A=1.0、t=1350 ℃时氧化铝以α-氧化铝,莫来石和钙铝黄长石赋存形式的物料与石灰反应熟料物相转变、晶体稳定性、粉化性能和在碳酸钠溶液中的活性,为低钙石灰石烧结法处理低品位含铝资源提取氧化铝工艺的应用提供理论依据。

1 实验

1.1 钙铝黄长石、莫来石和铝酸钙熟料制备

采用烧结法制备钙铝黄长石,以分析纯α-Al2O3、SiO2和 CaCO3为原料(化学组成如表 1所示,其平均粒径(d50)依次为43.47、17.07和12.94 μm,比表面积依次为 0.31、0.83和 0.71 m2/g),按分子式Ca2Al2SiO7(C2AS)进行配料,将试验原料在聚乙烯混料罐中混合2 h,装进石墨坩埚并放入高温电阻炉中在1500 ℃时烧结1.5 h,随炉冷却至200 ℃以下取出,研磨后待用。

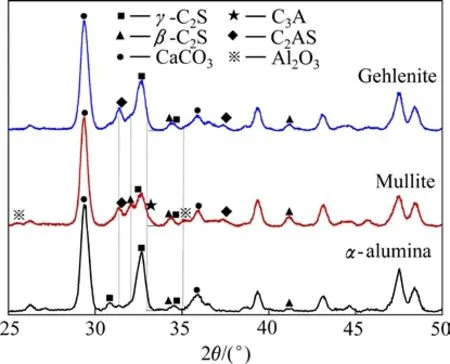

表1 原料化学组成Table 1 Chemical analysis of raw materials

采用溶胶凝胶−烧结法制备莫来石,以正硅酸乙酯(TEOS,ρ为 0.932~0.936 g/mL,w(SiO2)≥28.4%)和无水乙醇(C2H6O)为原料,配制TEOS乙醇溶液,用稀盐酸调节pH≈2,室温预水解24 h;以无水乙醇和无水氯化铝为原料,配制AlCl3乙醇溶液;将TEOS乙醇溶液和 AlCl3乙醇溶液按分子式 Al6Si2O13(A3S2)进行配比,在80 ℃水浴中老化6 h,制得莫来石前驱体;将前驱体在80 ℃烘箱中干燥12 h,研磨成粉末后装进石墨坩埚并放入高温电阻炉中在1450 ℃时烧结4 h,随炉冷却至200 ℃以下取出,研磨后待用。

采用烧结法制备铝酸钙熟料,以α-Al2O3、SiO2、CaCO3和预制备莫来石与钙铝黄长石为原料,按分子式 CA和 C2S进行配料(为了保证研究体系处于CaO-Al2O3-SiO2系中,以α-Al2O3为原料时,确定A/S=1.6),将试验原料在聚乙烯混料罐中混合2 h,装进石墨坩埚并放入高温电阻炉中在 1350 ℃时烧结1 h,随炉冷却至200 ℃以下取出。

1.2 铝酸钙熟料浸出

铝酸钙熟料采用碳酸钠−氢氧化钠溶液进行标准浸出,浸出条件:碳酸钠浓度(以Na2OC的计)80 g/L,氢氧化钠浓度(以Na2OK的计)10 g/L,液固比10,浸出温度85 ℃,浸出时间0.5 h。浸出反应结束进行液固分离,采用酸碱中和法和EDTA络合法测定滤液中苛性碱浓度(cNa2O)和Al2O3浓度(cAl2O3),并利用X-荧光分析滤渣中Al2O3和SiO2含量,氧化铝浸出率按式(1)计算:

式中:mA,c/mS,c为熟料中 Al2O3和 SiO2质量比;mA,r/mS,A为滤渣中Al2O3和SiO2质量比。

1.3 测试仪器

采用 X-荧光(XRF,ZSX 100e)、XRD(XRD−7000,CuKα靶辐射)、SEM(SHIMADZU SSX−550)−EDS(DX−4)和粒度(Mastersizer Hydro 2000MU,分散介质为水)对滤渣的化学成分和矿相进行XRF和XRD分析。

2 结果与分析

2.1 不同氧化铝赋存形式物料的表征

对试验用α-氧化铝、溶胶凝胶-烧结法制备的莫来石和烧结法制备的钙铝黄长石进行 XRD分析,其结果如图1所示,根据X衍射数据并应用JADE软件晶胞精修计算物相的晶体参数,其结果如表2所列。

综合图1和表2分析可知,试验用α-Al2O3属于六方晶系,空间群R-3c(167),晶体参数a=4.75 Å、b=4.75 Å和c=12.99 Å;采用溶胶凝胶−烧结法制备的Al2O3-SiO2系物料的主要物相为Al4.56Si1.44O9.72,属于正交晶系,空间群Pbam(55),晶体参数a=7.55 Å、b=7.70 Å 和c=2.88 Å;采用烧结法制备的CaO-Al2O3-SiO2系物料的主要物相为C2AS,属于四方晶系,空间群P-421m(113),晶体参数a=7.66 Å、b=7.66 Å 和c=5.04 Å。

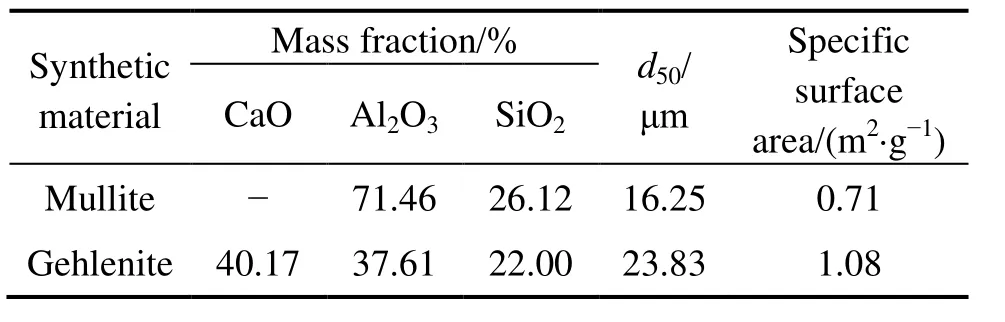

对研磨处理的莫来石和钙铝黄长石物料进行XRF分析和粒度参数测定,其结果如表3所列。由表3可知,预制备的莫来石和钙铝黄长石物料中各氧化物的含量接近其化学组成,物料d50分别为 16.25和23.83 μm,比表面积分别为0.71和1.08 m2/g。

图1 α-氧化铝、莫来石和钙铝黄长石XRD谱Fig. 1 XRD patterns of α-alumina, mullite and gehlenite

表2 α-氧化铝、莫来石和钙铝黄长石晶体参数Table 2 Crystal parameters of α-alumina, mullite and gehlenite

表3 莫来石和钙铝黄长石化学成分和粒度参数Table 3 Chemical analysis and particle size parameters of mullite and gehlenite

2.2 铝酸钙熟料物相

对不同氧化铝赋存形式原料的烧结熟料进行XRD分析,其结果如图2所示。由图2可知,α-氧化铝与石灰反应时,熟料物相为 CA(单斜晶系,P21/n(14))、C12A7(立方晶系,、β-C2S(单斜晶系,P21/n(14))和γ-C2S(正交晶系,Pbnm(62));莫来石与石灰反应时,熟料物相为CA、C12A7、β-C2S、γ-C2S、C2AS(四方晶系,P-421m(113))和α-Al2O3;钙铝黄长石与石灰反应时,熟料物相为 CA、C12A7、β-C2S、γ-C2S 和 C2AS。

由于某些含量较低的物相与其它物相的衍射特征峰发生重叠,为了进一步确认熟料中该物相的存在,将熟料在碳酸钠−氢氧化钠溶液中进行标准浸出,以剥离CA和C12A7,并对滤渣进行XRD分析,其结果如图3所示。

图2 不同氧化铝赋存形式烧结熟料XRD谱Fig. 2 XRD patterns of sintered clinkers with different alumina-existing forms

图3 不同氧化铝赋存形式烧结熟料滤渣XRD谱Fig. 3 XRD patterns of leached residue from sintered clinkers with different alumina-existing forms

由图 3 分析可知,在 2θ为 32.08°、34.32°和 41.19°处均检测到β-C2S的衍射特征峰。α-氧化铝与石灰反应时,滤渣的物相为CaCO3、γ-C2S和β-C2S;莫来石与石灰反应时,在 2θ为 33.16°、40.84°和 47.13°处检测到C3A的衍射特征峰,滤渣的主要物相为CaCO3、γ-C2S、β-C2S和C2AS,以及少量的α-Al2O3和C3A;钙铝黄长石与石灰反应时,滤渣的物相为 CaCO3、γ-C2S、β-C2S 和 C2AS。

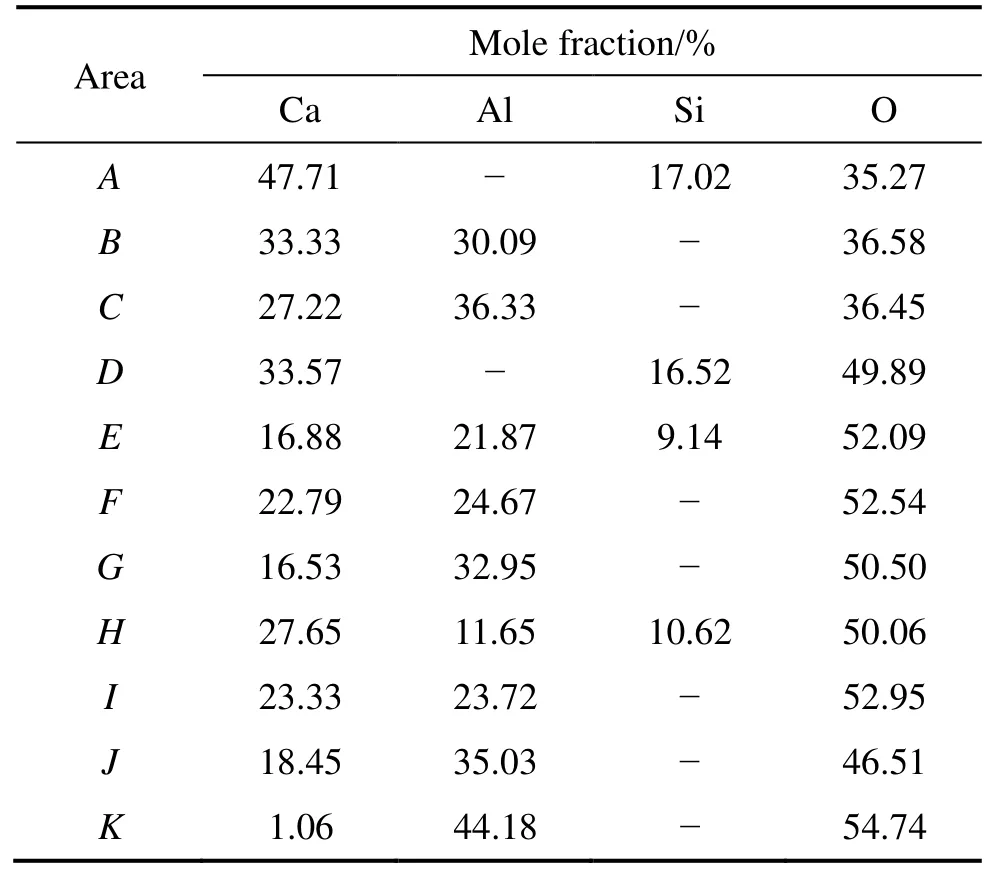

对不同氧化铝赋存形式烧结熟料的微观形貌进行SEM像,其结果如图4(a)~(c)所示。由图4(a)分析可知,熟料在 SEM 背散射电子像中形貌分为灰白色、灰色和灰黑色3个区域,且灰色区域处于灰白色和灰黑色区域之间。对各区域取点进行EDS分析,其摩尔分数如表4所列。结合图2~4和表4分析可知,灰白色区域(A)主要由Ca、Si和O元素组成,物相为C2S;灰色区域(B)主要由 Ca、Al和 O 元素组成,物相为C12A7;灰黑色区域(C)主要由Ca、Al和O元素组成,物相为CA,且被C12A7包裹。由图4(b)可知,熟料形貌分为灰白色(D)、灰色(E)、灰黑色(F)和黑色(G)4个区域,物相依次为C2S、C2AS、C12A7和CA,被C2S、C12A7和CA包裹的C2AS由于不能结合CaO转化成铝酸钙和硅酸钙而保留下来。由图 4(c)可知,熟料形貌分为灰白色(H)、灰色(I)、灰黑色(J)和黑色(K)4个区域,且黑色区域被灰黑色区域包裹,物相依次为C2AS、C12A7、CA和Al2O3,被CA包裹的Al2O3由于不能结合C12A7或CaO转化成CA而保留下来。

图4 不同氧化铝赋存形式烧结熟料背散射电子形貌Fig. 4 BSE images of sintered clinkers with different alumina-existing forms: (a) α-alumina; (b) Gehlenite; (c)Mullite

根据X衍射数据并应用JADE软件晶胞精修计算不同氧化铝赋存形式物料烧结熟料中 CA、C12A7、C2AS、β-C2S和γ-C2S的晶胞参数,并与标准PDF卡物相晶胞参数进行比较,结果如表5所示(PDF依次为CA-700134、C12A7-702144、C2AS-732041、β-C2S-830461和γ-C2S-770387)。

由表5可知,不同氧化铝赋存形式烧结熟料中CA和 C2AS的晶胞体积小于标准 PDF卡物相的晶胞体积,γ-C2S的晶胞体积接近标准PDF卡物相的晶胞体积,C12A7和β-C2S的晶胞体积大于标准PDF卡物相的晶胞体积,因此,烧结熟料中CA、C2AS和γ-C2S晶体稳定性能较强,而C12A7和β-C2S晶体稳定性能较差。α-氧化铝与石灰反应时,熟料中 CA和 C12A7晶胞体积较大,晶体稳定性能较差;莫来石或钙铝黄长石与石灰反应时,熟料中CA和C12A7的晶胞体积较小,晶体稳定性能较强。

综上所述,α-氧化铝与石灰反应时,熟料矿相为CA、C12A7、γ-C2S和β-C2S,且 CA 和 C12A7晶体稳定性能较差,在与碳酸钠溶液反应时活性较高,这将是石灰石烧结法较理想的熟料矿相;而莫来石或钙铝黄长石与石灰反应时,熟料物相中C2AS的存在将恶化熟料的粉化和氧化铝的浸出性能。

表4 不同氧化铝赋存形式烧结熟料背散射图像中的物相成分Table 4 Phases composition of sintered clinkers with different alumina-existing forms corresponding to BSE images

2.3 铝酸钙熟料粉化和氧化铝浸出性能

对不同氧化铝赋存形式烧结熟料的粒度进行测定,结果如图5和表6所示。由图5和表6可知,α-氧化铝与石灰反应时,熟料粒度分布范围较宽,为0.3~200 μm,d50较小,比表面积较大,为1.04 m2/g;莫来石或钙铝黄长石与石灰反应时,熟料粒度分布规律相似,分布范围较窄,为2~80 μm,最强峰粒径接近,d50较大,比表面积较小,d50和比表面积分别为0.61 μm 和 0.50 m2/g。

C2S 包含α、αL′、αH′、αm′、β和γ等晶型[18],在降温过程中,C2S由β→γ发生晶型转变,并伴随SiO4四面体的旋转和Ca2+的迁移,晶体内部出现内应力,促使晶胞体积膨胀,导致物料自发粉化。而熟料的粉化性能不仅与C2S生成量有关,还与C2S由β→γ晶型转变的相对含量以及晶胞体积膨胀的程度有关。根据熟料X衍射数据并应用Rietveld全谱拟合法对不同氧化铝赋存形式烧结熟料中各物相含量进行半定量分析,其结果如表7所示。

表5和7以及式(2)计算C2S由β→γ转化时晶胞体积膨胀分数(ϕβ→γ):

表5 不同氧化铝赋存形式烧结熟料的物相晶体参数Table 5 Lattice parameters of sintered clinkers with different alumina-existing forms

图5 不同氧化铝赋存形式烧结熟料的粒度分布Fig. 5 Particle size distributions of sintered clinkers with different alumina-existing forms

表6 不同氧化铝赋存形式烧结熟料粒度参数Table 6 Particle size parameters of sintered clinkers with different alumina-existing forms

表7 烧结熟料中物相半定量分析结果Table 7 Semiquantitative analysis results of phases in sintered clinkers

根据表 7和式(3)计算 C2S由β→γ的转化率(ηβ→γ):

式中:mγ−C2S为γ−C2S物相含量;mβ−C2S为β−C2S物相含量。

综合表5和7以及式(2)和(3)分析可知,α-氧化铝与石灰反应时,熟料中β-C2S晶胞体积较小,为347.90Å3,C2S晶胞体积膨胀约11.20%,C2S由β→γ的转化率高于71%;莫来石或钙铝黄长石与石灰反应时,熟料中β-C2S晶胞体积较大,晶胞体积膨胀较小,分别为10.77%和10.22%,C2S由β→γ的转化率低于69%,且C2AS的含量约6%。

烧结熟料中铝酸钙与碳酸钠−氢氧化钠溶液的反应如式(4)所示,对浸出液和滤渣分别进行容积法滴定和 XRF分析,并根据式(1)计算烧结熟料中氧化铝的浸出率,其结果如表8所示。

表8 烧结熟料浸出结果Table 8 Leaching results of sintered clinkers

由表8可知,α-氧化铝与石灰反应时,熟料中氧化铝的浸出率较高,大于90%;莫来石或钙铝黄长石与石灰反应时,熟料中氧化铝的浸出率较低,小于80%。综合熟料矿相、粉化性能和氧化铝浸出性能分析可知,C2AS的生成、C2S由β→γ晶型转化过程受抑制以及C2S晶胞体积膨胀率降低是烧结熟料粉化性能和氧化铝浸出性能恶化的根本原因,而C3A的生成以及被CA包裹的Al2O3不能转化成CA也进一步恶化了烧结熟料中氧化铝的浸出性能。

2.4 铝酸钙熟料反应机理

在 CaO-Al2O3-SiO2系、CaO-Ca2Al2SiO7和 CaOAl6Si2O13子区域内,烧结过程可能发生的反应有硅酸钙、铝酸钙和钙铝黄长石的生成及转化,其反应式如表9所示,并依据热力学数据[19]计算各反应在1350 ℃时的 Gibbs自由能(∆G)、熵(∆S)和焓(∆H)。

在 CaO-Al2O3-SiO2系中,烧结温度为1300~1400 ℃时,α-Al2O3、SiO2和CaCO3的反应过程主要是固−固反应,受扩散控制影响。结合熟料物相和式(9) ∆G分析可知,虽然C2AS生成反应的∆G最小,但在熟料矿相中并未检测到该物相存在,所以反应过程如式(5)~(12)所示,主要是 C12A7、CA、C2S 和 C2AS 的 生成,C2AS向 C12A7、CA和 C2S的转化,C12A7结合Al2O3向CA的转化,以及C2S由α→β→γ晶型的转变。由反应的∆S和∆H计算结果可知,式(5)~(11)反应的熵增加焓减小,表明该反应能够自发进行;式(12)反应的熵和焓均减小,表明该反应在低温时能够自发进行;因此,延长反应时间有利于C12A7向CA转化,使物相组成靠近CA-C2S区域。莫来石与石灰反应时,CaO与 A3S2的反应过程可能存在的反应如式(10)~(22)所示,主要是C3A、C12A7、CA、C2S和C2AS的生成和转化;式(16)~(22)反应的熵增加焓减小,表明该反应能够自发进行。由式(5)~(7)和式(16)~(22)反应的∆G变化可知,CaO与A3S2的反应更容易进行,而Al2O3结合CaO、C12A7或C3A生成CA的反应相对缓慢。钙铝黄长石与石灰反应时,CaO与C2AS的反应过程可能存在的反应如式(13)~(15)所示,式(13)~(15)反应的熵和焓均增加,表明该反应在高温时能够自发进行,因此延长反应时间有利于C2AS结合CaO向C12A7、CA和C2S的转化。

通过对硅酸钙与铝酸钙的原子结构分析可知,Si4+在与4个氧连接形成SiO4四面体并搭建网格过程中较Al3+更容易平衡,也更容易捕获网格修饰子 Ca2+,形成硅酸钙(离子半径rCa2+>rAl3+>rSi4+)。结合熟料矿相和SEM分析可知,CaO-Al2O3-SiO2系中α-Al2O3、SiO2和CaO的化合反应主要是铝酸钙、硅酸钙和钙铝黄长石的生成和转化,熟料矿相为 CA、C12A7、γ-C2S和β-C2S。C2AS与CaO的反应主要是Ca2+进入C2AS晶格内部逐步置换Si4+生成铝酸钙,分离出的Si4+与CaO生成硅酸钙的过程;熟料矿相为CA、C12A7、γ-C2S、β-C2S和 C2AS。A3S2与CaO的反应主要是 Ca2+逐步置换A3S2晶格中Si4+的位置生成C2AS和铝酸钙,分离出的Si4+与CaO生成硅酸钙的过程;C12A7和C3A的生成造成CaO不足,导致部分C2AS不能被转化;以及被CA包裹的Al2O3不能转化成铝酸钙被保留下来;熟料矿相为CA、C12A7、γ-C2S、β-C2S和C2AS,以及少量的C3A和α-Al2O3。在C2AS或A3S2与CaO的反应过程中,由于Ca2+与Si4+的不等价置换,除发生置换缺陷反应外,还附加空位或填隙反应以平衡电价。

表9 1350 ℃时反应 Gibbs自由能(∆G)、熵(∆S)和焓(∆H)的热力学计算Table 9 Thermodynamic calculations of Gibbs energy (∆G), entropy (∆S) and enthalpy (∆H) at 1350 ℃

3 结论

1) 当 C/A=1.0、t=1350 ℃时,α-Al2O3、SiO2和CaO反应是铝酸钙和硅酸钙物相的直接生成以及优先生成的 C3A和 C12A7结合 Al2O3进一步转化成 CA;C2AS或A3S2与CaO反应是Ca2+逐步取代晶格中Si4+位置生成铝酸钙,分离出的Si4+与CaO生成硅酸钙;C3A和C12A7的生成造成CaO不足,导致部分C2AS存在。

2)α-Al2O3与CaO反应时,熟料矿相为CA、C12A7、γ-C2S和β-C2S,CA和 C12A7晶胞体积较大,在碳酸钠溶液中稳定性较差,其氧化铝浸出率为 91.60%;C2AS或A3S2与CaO反应时,熟料矿相为CA、C12A7、γ-C2S、β-C2S和C2AS,CA和C12A7晶胞体积较小,在碳酸钠溶液中稳定性较强,其氧化铝的浸出率低于80%。

3) C2AS的生成、C2S由β→γ晶型转化受抑制和C2S晶胞体积膨胀率降低是烧结熟料粉化性能和氧化铝浸出性能恶化的根本原因。以α-Al2O3为原料时,烧结熟料粉化性能较好,但粒度分布不均匀;而以C2AS或A3S2为原料时,烧结熟料的粉化性能较差,但粒度分布较均匀。

[1]潘晓林, 董凯伟, 侯宪林, 于海燕, 涂赣峰, 毕诗文. 含硼铝酸钙熟料的高温成矿机理机器浸出性能[J]. 中国有色金属学报, 2014, 24(6): 1663−1670.PAN Xiao-lin, DONG Kai-wei, HOU Xian-lin, YU Hai-yan, TU Gan-feng, BI Shi-wen. High-temperature metallogenic mechanism and leaching property of calcium aluminate clinker with B2O3[J]. The Chinese Journal of Nonferrous Metals, 2014,24(6): 1663−1670.

[2]毕诗文, 于海燕. 氧化铝生产工艺[M]. 北京: 化学工业出版社, 2006: 225−259.BI Shi-wen, YU Hai-yan. Production technology of alumina[M].Beijing: Chemical Industry Press, 2006: 225−259.

[3]YU Hai-yan, PAN Xiao-lin, WANG Bo, ZHANG Wu, SUN Hui-lan, BI Shi-wen. Effect of Na2O on formation of calcium aluminates in CaO-Al2O3-SiO2system[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(12): 3108−3112.

[4]WANG Bo, SUN Hui-lan, GUO Dong, ZHANG Xue-zheng.Effect of Na2O on alumina leaching property and phase transformation of MgO-containing calcium aluminate slags[J].Transactions of Nonferrous Metals Society of China, 2011,21(12): 2752−2757.

[5]YUAN Xiao, XU Ye-bin, HE Yan-yan. Synthesis of CaAl4O7via citric acid precursor[J]. Journal of Alloys and Compounds, 2007,441(1/2): 251−254.

[6]SHAHRIAR I, JEKABS G, GUNNAR S, JESPER L, TOBIAS J,GIANLUIGI A B, GARMEN M A, HÅKAN E. Phase formation of CaAl2O4from CaCO3-Al2O3powder mixtures[J]. Journal of the European Ceramics Society, 2008, 28(4): 747−756.

[7]MOHAMED B M, SHARP J H. Kinetics and mechanism of formation of tricalcium aluminate, Ca3Al2O6[J]. Thermochimica Acta, 2002, 388(1/2): 105−114.

[8]CHEN Guo-hua. Mechanical activation of calcium aluminate formation from CaCO3-Al2O3mixtures[J]. Journal of Alloys and Compounds, 2006, 416(1/2): 279−283.

[9]MOHAMED B M, SHARP J H. Kinetics and mechanism of formation of monocalcium aluminate, CaAl2O4[J]. Journal of Materials Chemistry, 1997, 7(8): 1595−1599.

[10]RAAB B, POELLMANN H. Heat flow calorimetry and SEM investigations to characterize the hydration at different temperatures of different 12CaO·7Al2O3(C12A7) samples synthesized by solid state reaction, polymer precursor process and glycine nitrate process[J]. Thermochimica Acta, 2011,513(1/2): 106−111.

[11]LAZIĆ B, KAHLENBERG V, KONZETT J, KAINDL R. On the polymorphism of CaAl2O4-structural investigations of two high pressure modifications[J]. Solid State Sciences, 2006, 8(6):589−597.

[12]赵 喆, 孙培梅, 薛 冰, 童军武, 徐红艳. 石灰石烧结法从粉煤灰提取氧化铝的研究[J]. 金属材料与冶金工程, 2008,36(2): 16−18.ZHAO Zhe, SUN Pei-mei, XUE Bing, TONG Jun-wu, XU Hong-yan. Leaching process in extracting alumina from fly ash by the way of limestone sinter[J]. Metal Materials and Metallurgy Engineering, 2008, 36(2): 16−18.

[13]黎志英, 张念炳, 肖 玮, 刘 卫. 中等品位铝土矿强化石灰烧结机理及溶出试验研究[J]. 轻金属, 2009(12): 14−17.LI Zhi-ying, ZHANG Nian-bing, XIAO Wei, LIU Wei. Research on the intensified sintering mechanism of middle-grade bauxite and its digestion performances[J]. Light Metals, 2009(12):14−17.

[14]王 波, 于海燕, 孙会兰, 毕诗文. 物料配比对铝酸钙炉渣浸出和自粉性能的影响[J]. 东北大学学报(自然科学版), 2008,29(11): 1593−1596.WANG Bo, YU Hai-yan, SUN Hui-lan, BI Shi-wen. Effect of raw material mixture ratio on leaching and self-disintegrating behavior of calcium aluminate slag[J]. Journal of Northeastern University (Natural Science), 2008, 29(11): 1593−1596.

[15]JIANG Zhou-qing, YANG Jing, MA Hong-wen, WANG Le, MA Xi. Reaction behaviour of Al2O3and SiO2in high alumina coal fly ash during alkali hydrothermal process[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(6): 2065−2072.

[16]BULZAR D, LEDBETTER H. Crystal structure and compressibility of 3:2 mullite[J]. American Mineralogist, 1993,78: 1192−1196.

[17]KARFA T, TIBO S K, PHILIPPE B. Gehlenite and anorthite crystallization from kaolinite and calcite mix[J]. Ceramics International, 2003, 29(4): 377−383.

[18]GHOSH S, RAO P B, PAUL A K, RAINA K. The chemistry of dicalcium silicate mineral[J]. Journal of Materials Science, 1979,14: 1554−1566.

[19]梁英教, 车荫昌. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993: 88.LIANG Ying-jiao, CHEN Yin-chang. Handbook of thermodynamic data of inorganic materials[M]. Shenyang:Northeastern University Press, 1993: 88.