与轮对轴承磨合机联用的轴承故障声学诊断系统

2015-06-01熊文,陈波,李渊,陈曦,张益

熊 文,陈 波,李 渊,陈 曦,张 益

(1 成都铁路局 贵阳南车辆段,贵州贵阳550005;

2 北京康拓红外技术股份有限公司,北京100190)

与轮对轴承磨合机联用的轴承故障声学诊断系统

熊 文1,陈 波1,李 渊2,陈 曦2,张 益2

(1 成都铁路局 贵阳南车辆段,贵州贵阳550005;

2 北京康拓红外技术股份有限公司,北京100190)

提出了一种可以与轮对轴承磨合机联用的轴承故障声学诊断系统,通过增加轴承声音采集、分析软硬件,实现故障轴承的声学诊断。该系统利用4只高指向性麦克风并加装麦克风拢音罩的方式采集轴承发出的声音,有效的抑制了车间现场环境噪声对轴承声学诊断的干扰。采用统计因子结合共振解调法对轴承故障进行判别,可对轴承多种故障进行准确的诊断。大量的现场实验结果证明了此方案在实际运用中的可行性与可靠性。

滚动轴承;轮对轴承磨合机;故障声学诊断;峭度因子;共振解调法

轮对滚动轴承是铁路货车重要部件,对滚动轴承状态进行检测一直是车辆段的重点工作内容。目前国内各车辆段对轴承故障的初步诊断,主要还是依靠操作工人的经验:工人手工旋转轴承,人耳辨别轴承运转中是否存在异声,手上感觉轴承运转中是否有卡阻等,这种检测方式需要常年的经验积累,也没有一个可以精确量化的检测标准。为了保证安全,只要有所怀疑就退卸,导致大量误退卸轴承,据统计,人工判断的准确率只在20%左右,既在生产成本方面造成较大的浪费,又对生产组织的流畅性产生较大影响。

大部分车辆段配置了轮对收入磨合机,在磨合轴承的同时检测轴承的温升情况,根据温升来判断是否存在故障。但是,由于轮对磨合机不具备对轴承施加载荷的功能,轴承处于空载运行状态,除非轴承出现特别严重的故障,否则轴温是不会显著升高的。另外按照要求,每条轮对须磨合5 min,对生产流畅性的影响也较大。因此采用此种方式对轴承故障进行判断效果很差,大量故障轴承被漏判。

国内有学者研究利用故障轴承声音特征进行故障诊断方法,其中研究最多的是共振解调法[1],及各种在此基础上的改进方法[2-4]。共振解调法主要优点是对局部剥离型轴承故障非常敏感,并且可以根据通过频率判断剥离发生的部位,对轴承故障进行分类。但是共振解调法也有无法克服的缺点[5],这种方法只对轴承内部局域性缺陷敏感,而轴承的尺寸失配[6]、滚道磨损、麻点、缺油等缺陷由于没有对应的缺陷通过频率,很难利用共振解调法检测出来,因此这类故障会被漏判为良好轴承。实际上,按照《铁路货车段修规程》、《铁路货车无轴箱滚动轴承一般检修规程》等文件要求,轴承上这些故障如果达到了C类缺陷就应该停止使用并报废处理。因此,只采用共振解调法也会有大量达到报废标准的故障轴承被漏判。

提出了一种在现有货车轮对轴承磨合机上通过增加声学采集、处理系统,利用故障轴承声音特征进行故障诊断的不退卸轴承声学诊断系统。该系统结合了统计因子法与共振解调法的优点,可以对轴承的各类常见故障进行准确的诊断。

1 系统构成

该系统利用车辆段现有的货车轮对轴承磨合机作为轴承的驱动装置,增加轴承声音采集、分析软硬件,实现故障轴承的声学诊断。图1给出了与轮对轴承磨合机联用的轴承故障声学诊断系统的整体框图。

图1 与轮对轴承磨合机联用的轴承故障声学诊断系统的整体框图

4只高指向性麦克风安装在4个麦克风拢声罩中,拢声罩对外界环境噪声大约有10 dB的抑制能力。图2是麦克风拢音罩的现场安装照片。

图2 麦克风支架的现场安装照片

4只麦克风的信号首先经过前置放大器放大滤波后被采集卡转换为数字信号,并进行进一步的分析处理。采集卡的 A/D采样频率为 48 kHz,分辨率为16 bits。

系统运行时由轮对轴承磨合机驱动两条轮对上4个轴承高速旋转。当转速稳定后启动声学采集装置,采集2~3 s时长的轴承声音,分析处理后得到轴承运行状态的分析结果。从声音采集到计算完成全部分析结果用时不到5 s,远远小于轮对轴承磨合机磨合轴承所需时间。因此该系统并不增加现有轴承磨合机工序的工作时间。

2 统计因子法

滚动轴承无故障平稳运行时,发出的噪声很小,并且噪声的幅度分布近似为高斯型分布。当轴承发生故障,比如产生麻点、擦伤甚至剥离时,轴承噪声的一系列统计参数会发生明显的变化[7]。通过监控这些统计参量,可以确定轴承是否存在故障,并对轴承故障的严重等级给出判定,通常称这些统计参量为轴承的统计因子。常用统计因子有振幅有效值、峭度因子、波峰因子、冲击因子、形状因子、余隙因子[8]等。这些统计因子中,峭度因子对轴承故障较灵敏,且对轴承的转速和负载大小不敏感,因此试验中采用峭度因子。

峭度因子的定义如下:

其中RMS值为轴承声音信号的有效值。无故障轴承的峭度因子接近0,轴承出现故障后峭度因子增大。但是峭度因子对不同类型的故障的灵敏度是不同的,有些故障类型轻微故障时峭度因子就有较大增长。因此如果只采用峭度因子一个指标来判断轴承是否故障,会有部分极轻微故障轴承被退卸分解,造成资源的浪费。而如果盲目提高故障判别的阈值,又会造成某些(比如内圈轻微剥离)故障的漏判。

振幅有效值也是一个较为常用的判断轴承故障的统计参量。但是由于铁路货车轴承种类繁多,不同类型轴承的振幅有效值相差较大。即使是同一轴承,注油量不同时其振幅有效值都可能有±10 dB差异。考虑到这个参数离散型太大,因此在我们的系统没有采用这个参数。

3 共振解调法

这种技术最早由 Mechanical Technology公司于1970年代提出[9],最初叫做高频共振技术,还被称作幅度解调技术、解调共振分析技术、窄带包络分析技术[10-11]和包络分析技术[12-13]。当轴承内部工作面出现剥离缺陷时,滚子每次通过缺陷部位时会激发轴承的高频共振。激发出的共振具有一定的周期性,称之为不同故障类型的特征频率,也叫通过频率。

外滚道剥离型故障的通过频率为:

内滚道剥离型故障的通过频率为:

滚子剥离型故障的通过频率为:

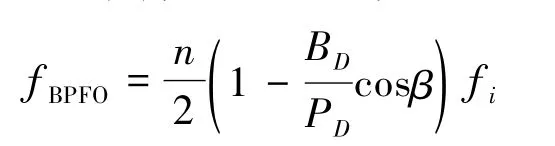

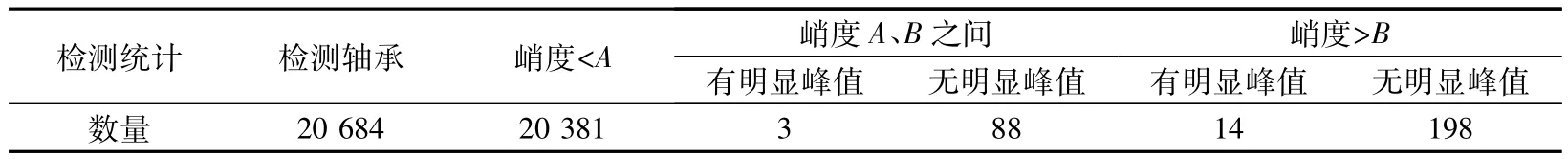

式中n为滚子数;BD为滚子直径;PD为轴承中径(内外滚道直径的平均值);β为滚子的接触角;fi为轴承的转速。不同类型、载重的货车轴承计算出的参数略有不同,但大体可以根据滚子数量分为两大类。第一类是滚子数在18~23之间的轴承,例如197730型(18个滚子)、197726型(20个滚子)、353130型(23个滚子),计算出的各种故障的通过频率较为接近,如表1所示。

表1 第1类轴承各种故障的通过频率

另一类是滚子数为14的货车轴承,如4(15)2724型、4(15)2726型、NJ(P)3226X1型等,其故障通过频率如表2所示。

表2 第2类轴承各种故障的通过频率

如果只用共振解调法判断轴承故障,会造成部分轴承缺陷(滚道磨损、麻点等)的漏判。

4 统计因子结合共振解调法

我们的系统中将共振解调法与统计因子结合起来,综合判断轴承是否存在故障,具体方法如下:

设置两个阈值A、B,A<B,A、B具体取值由试验结果统计得到。

轴承的峭度值小于A时判断轴承完好。

轴承的峭度值在A到B之间时,利用共振解调法计算轴承的包络谱。如果轴承的包络谱中在某故障通过频率处存在明显的尖峰,则判定轴承故障,并确定轴承故障类型。如果包络谱中无明显的尖峰,则认定轴承无故障,可以继续使用。

轴承的峭度值大于B时,认定轴承故障,利用共振解调法判断轴承故障类型。如果共振解调法计算出的包络谱中无明显的尖峰,则表明轴承无剥离型故障,故障类型可能为尺寸失配、滚道磨损、麻点、缺油等。

5 试验结果分析

现场采集到的轴承声音信号中包含大量环境噪声与无用信号。在计算各峭度值与包络谱之前应对原始信号进行滤波处理[4]。试验时构造了3个4阶IIR带通滤波器,通带频率分别是0~4 kHz,4~8 kHz,8~20 kHz。大量实验数据分析后表明,8~20 kHz这个频段内的信号信噪比做好。因此最终的系统采用8~20 kHz带通滤波器。

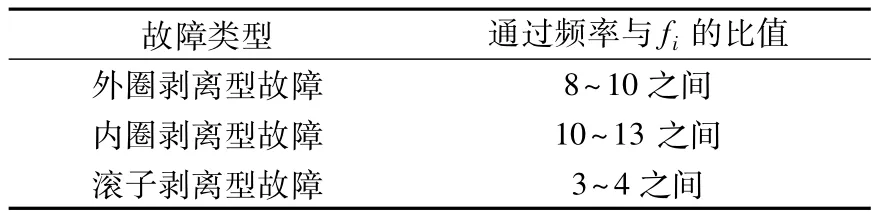

图3 声音波形图和包络频谱图

图3给出了一个典型的外圈剥离型故障的声音波形图和其包络频谱图,其中图3(a)是未经过滤波处理的原始波形,图3(b)是通过8~20 kHz带通滤波器处理后的波形。原始波形中虽然可以看到有一些共振引起的毛刺,但是特征不明显。而滤波后的波形可以观察到每次滚子通过故障点时引起的通过共振。

原始波形的峭度因子为0.94,滤波后波形的峭度因子为12.79。峭度因子的阈值A的设定值为1,B的设定值为2。如果不经过滤波处理,此类故障轴承会被认作无故障轴承漏报,滤波之后峭度因子远大于阈值B。

图3(c)是包络频谱,可以看到在65 Hz处有一个明显的峰值。轴承旋转频率为7.8 Hz(470 r/min),65 Hz对应为轴承旋转频率的8.3倍,此处正好处于轴承外圈故障的通过频率的范围内。因此可以确定该轴承为外圈剥离型故障。

图4 一个典型的外圈剥离型故障轴承的照片

图4给出了这个轴承拆解后的故障局部照片。故障类型为典型的外圈剥离,剥离区域宽度约为1 cm。剥离深度较浅,但是剥离面较粗糙,因此其引起的通过共振很强烈,导致峭度因子明显升高并且在包络频谱中出现明显的特征峰。

图5给出的是一个滚子出现了环形条纹轴承的声音波形和包络谱图。

图5 滚子环形条纹轴承的声音波形和包络谱图

图5(a)为滤波后的波形图,图5(b)是对应的包络谱,包络谱的横坐标已经按照轴承转速做了归一化。因此,横坐标为n的地方表示频率为轴承转速的n倍。滤波前的峭度因子值为0.12,滤波后的波形的峭度因子值为1.88。大于阈值A,但是小于阈值B。因此需要根据包络谱判断轴承是否需要推卸。计算包络谱后在各故障类型的特征频率处均未发现明显的特征峰。说明这个轴承只是极轻微的故障,可以继续使用。为了验证我们系统的可靠性,将此轴承进行了分解。分解后的照片如图6所示。

图6 分解后发现滚子上出现多道环形条纹

图6可以清晰看出,每个滚子上都出现了不同程度的多道环形条纹。多个滚子上相同位置出现明显环形条纹说明轴承滚道上存在突起硬质点,属于极轻微故障先兆。随着轴承继续运行,有可能通过磨合使轴承回归正常状态,也有可能故障继续发展,称为较为严重的剥离型故障。但是,对这种轴承大量的跟踪研究表明,从滚子环形条纹发展到轴承不适合继续使用至少还可以运行几十万公里。因此,此类轴承应该继续使用。这与我们的系统判断结果也是一致的。

现场试验时遇到另一个典型判例,轴承的波形文件与包络谱与图5类似,波形图相对完好轴承多了些毛刺,但是无明显的重复频率。滤波前峭度因子值为0.2,滤波后的波形峭度因子值为2.8。包络谱除了0频率处具有较高的峰值(对应的是波形的能量),其他位置幅度很低。虽然此轴承利用共振解调法检测未发现任何异常,但是其峭度因子已经超出了阈值B的设定值2。因此,对此轴承进行了拆解处理。

图7是将此轴承拆解后的实物照片,所有滚子均出现不同程度的变色,一个滚子出现典型的剥离前兆,见图中红色方框标示出的区域。

图7 滚子严重变色并出现剥离前兆

滚子变色说明轴承运行时内部温度急剧升高,导致润滑油脂变质、变色并附着于滚子表面。此现象表面轴承内部润滑已经出现了严重问题,而滚子上明显的大面积摩擦痕迹表明滚子受力不均,局部受到非常大的摩擦力。此轴承如果继续使用,将很快出现局部剥离型故障,危及行车安全。

6 结束语

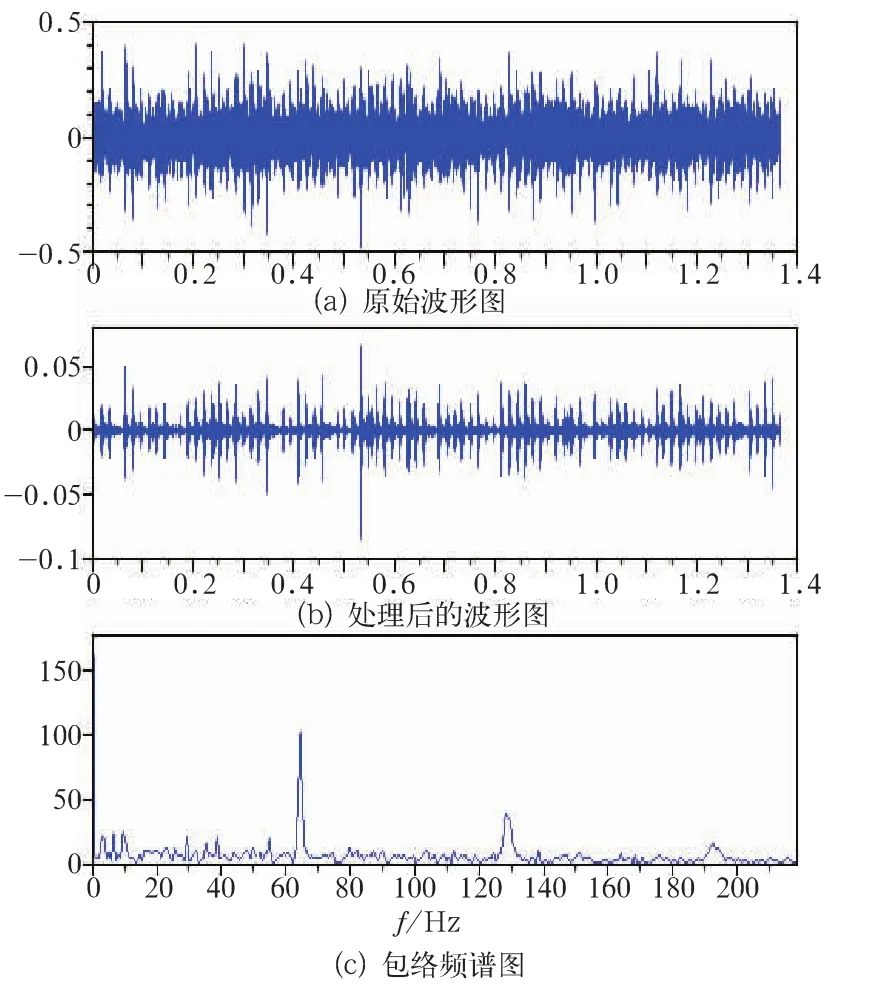

该系统自2013年10月搭建完成后开始了试运行。期间根据实验结果对软硬件进行了多次改进,尤其是原始数据滤波算法和轴承故障判别算法反复调整才最终定型。该系统创造性的将统计因子法与共振解调法结合起来,继承了统计因子法对故障轴承漏报率低的优点和共振解调法对无故障轴承的误报率低的优点。从2013年10月试运行开始到2014年4月,共对贵阳南车辆段2万多个轴承进行了测试,统计结果见表3。故障判别的准确率达到了95%以上,严重轴承故障无一漏判。

表3 轴承试验统计结果

该系统对轴承故障的判别依据明确,软件自动给出轴承是否存在故障的诊断结论,判别过程无需操作人员参与,对操作人员的专业技能要求很低。一般工人只需简单培训即可上岗操作,与人工盘转判别轴承故障相比极大的减少工作人员的劳动强度,大幅提高了劳动效率和准确率。

但是周围环境噪声过大时偶尔会使麦克风信号饱和,进而影响对轴承故障的判别。因此进一步的研究重点是如何更好的屏蔽外界噪声干扰,比如采用麦克风阵列波束形成技术等,减少单次判别由于受噪声干扰而失败的次数,使该系统更加完善。

[1] 唐德尧.共振解调故障诊断技术的特点及应用[J].铁道经济研究,2000,(04):45-48.

[2] 张国瑞,鲁五一.小波包分析在铁路货车轴承故障诊断中的应用[J].电子元器件应用,2010,(12):90-93.

[3] 黄采伦,余小华,陈安华,张剑.基于频谱细化的列车轮对轴承故障在线检测[J],中国工程科学,2007,(09): 61-75.

[4] 侯者非,杨杰,王克成,王云鹏.改进梳状包络检波方法在滚动轴承故障诊断中的应用[J],煤矿机械,2010,(31):229-232.

[5] N.Tandon and A.Choudhury,"A Review of Vibration and Acoustic Measurement Methods for the Detection of Defects in Rolling Element Bearings"[J],Tribology International,1999,(32):469-480.

[6] C.S.Sunnersjo,"Rolling bearing vibrations-geometrical imperfections and wear"[J],Journal of Sound and Vibration,1985,(98):455-74.

[7] D.Dyer and R.M.Stewart,"Detection of rolling element bearing damage by statistical vibration analysis"[J].Transactions of the American Society of Mechanical Engineers,Journal of Mechanical Design,1978,(100):229-235.

[8] N.Tandon,"A comparison of some vibration parameters for the condition monitoring of rolling element bearings"[J],Measurement,1994,(12):285-89.

[9] M.S.Darlow,R.H.Badgley and G.W.Hogg,"Application of high frequency resonance techniques for bearing diagnostics in helicopter gearboxes"[J].US Army Air Mobility Research and Development Laboratory Technical Report,1974,74-77.

[10] R.M.Stewart,"Application of signal processing monitoring"[J].Noise and Vibration,Halsted Press,techniques to machinery health 1983,(23):607-632.

[11] J.Courrech,"New techniques for fault diagnosis in rolling element bearings"[J].Proceedings of the 40th Mechanical Failures Prevention Group,Maryland,April 1985,83-91.

[12] P.Chivers and P.Gadd,"Monitoring of rolling element bearings using vibration analysis techniques"[J].NGAST 6638 Feasibility Study,1986.

[13] S.W.McMahon,"Condition monitoring of bearings using ESP"[J].Condition Monitoring and Diagnostic Technology,1991,2(1):21-25.

[14] A.F.Khan and E.J.Williams,"Predicting the remaining life of rolling element bearinngs"[J].Proceedings of LMECH.E.Conference on Vibrations in Rotating Machinery,University of Bath,September 7-10,1992,403-408.

Acoustic Diagnostic System Working With the Wheel Bearing Grinding Machine

XIONG Wen1,CHEN Bo1,LI Yuan2,CHEN Xi2,ZHANG Yi2

(1 Guiyang South Car Depot,Chengdu Railway Bureau,Guiyang 550005 Guizhou,China; 2 Beijing Control Infared Technology Co,.Ltd,Beijing 100190,China)

In this paper,we present a novel acoustic diagnostic system which works with the wheel bearing grinding machine.By adding the hardware to record the bearing acoustic signal and the analysis software,this system can effectively detect the early failure of the rolling element bearings.The system utilizes 4 superior off-axis rejection microphones to record the sound generated by the bearings.The microphone is installed in a noise reduction cover which can effectively eliminate the interference of the noise in the workshop.The diagnostic algorithm combines the results of statistical indicator and the envelope analysis technique to detect the various bearing faults.Extensive experiment results show that this system is feasible to diagnostic various bearing faults and has very high accuracy.

rolling bearing;wheel bearing grinding machine;acoustic diagnostic;kurtosis factor;envelope demodulation

U270.331+.2

A

10.3969/j.issn.1008-7842.2015.02.24

1008-7842(2015)02-0097-05

)男,工程师(

2014-09-28)