复合材料补片铺层的仿真计算与优化设计

2015-05-31空军第一航空学院王新军代永朝

空军第一航空学院 王新军 代永朝

空军驻上海地区军事代表局 黄飞波

复合材料胶接修理是将已固化、半固化或者未固化的复合材料预浸料补片胶接到损伤部位进行局部增强,以达到延长结构使用寿命的一种方法。相比传统的机械连接修补方法,该方法具有强度重量比高、修理效率高、修理时间短、成本低等优点。20世纪70年代,澳大利亚国防科学与技术研究中心航空和海运研究所(AMRL)的Baker[1]等开始研究利用复合材料胶接修理受损的金属结构,随后美国和澳大利亚成功将复合材料胶接技术应用于军用飞机F/A-18、F-16、F-111、C-141、C-130,民航飞机L1011、DC-10和海军FFG-7导弹护卫舰等多种装备的损伤修理,取得了重大经济和军事效益[2-3]。

近年来,国内许多学者对复合材料胶接修补进行了大量理论和技术研究,白泽金[4]采用“双板-弹簧”有限元修正模型,考察了补片直径、厚度等参数对修复效果的影响,发现补片厚度对修复效果的影响最大;赵立涛等[5]分析了补片厚度和固化剂剪切模量对应力强度因子的影响,结果表明,为了提高修补效率,必须使用足够厚度的补片;朱新宇等[6]利用三维有限元模型分析了6种补片形状的应力分布,通过将矩形补片的直角改为圆弧角,能够在一定程度上减小应力集中;严沾谋等[7]分析了胶粘剂性能对补片端头应力的影响,结果显示,高弹性模量固化剂在胶层内会引起更大的应力分布不均匀。

在实际工程应用中,为了保证修补效率,通常选用高弹性模量的固化剂和提高增强补片的厚度,这种方式虽然能够有效减小裂纹的应力强度因子,却会造成胶层剪应力分布不均,补片端头脱粘成为胶接修补结构疲劳失效的主要破坏方式。近年来,许多学者通过仿真计算发现,合理设计铺层方向和台阶长度能够有效减小修补区的应力集中[8]。但是,现有的研究成果针对每个修补问题需要进行有限元建模和仿真计算,这在实际工程应用中往往难以实现。本文利用ANSYS有限元分析平台对铝合金含裂纹板件胶接修补模型进行三维有限元建模与仿真计算,分析复合材料补片铺层台阶长度和纤维方向对胶层最大剪应力的影响,在此基础上给出飞机机体典型铝合金结构胶接修补的补片铺层和台阶长度设计参数表。

1 有限元分析模型

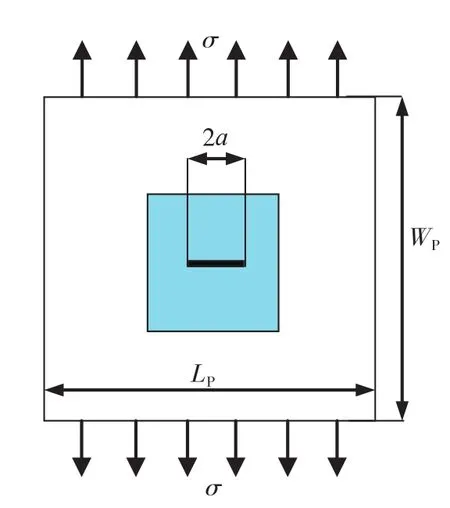

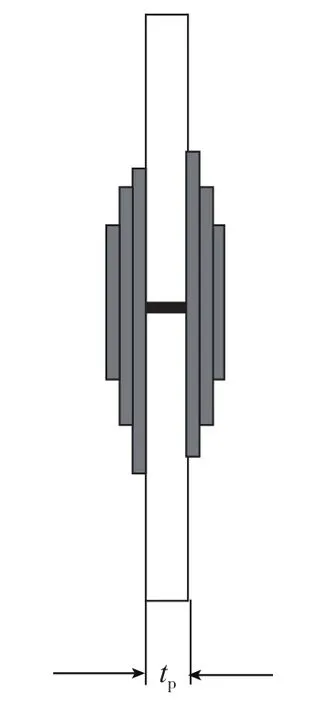

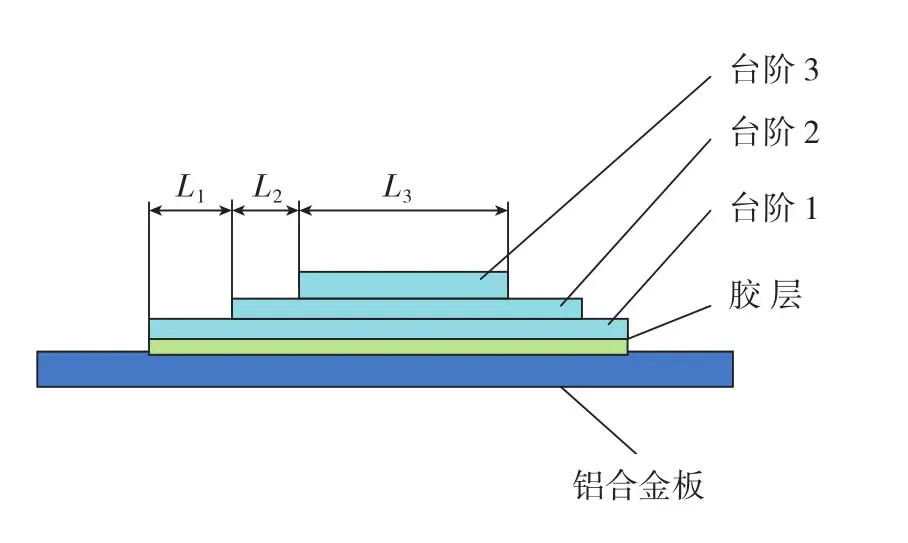

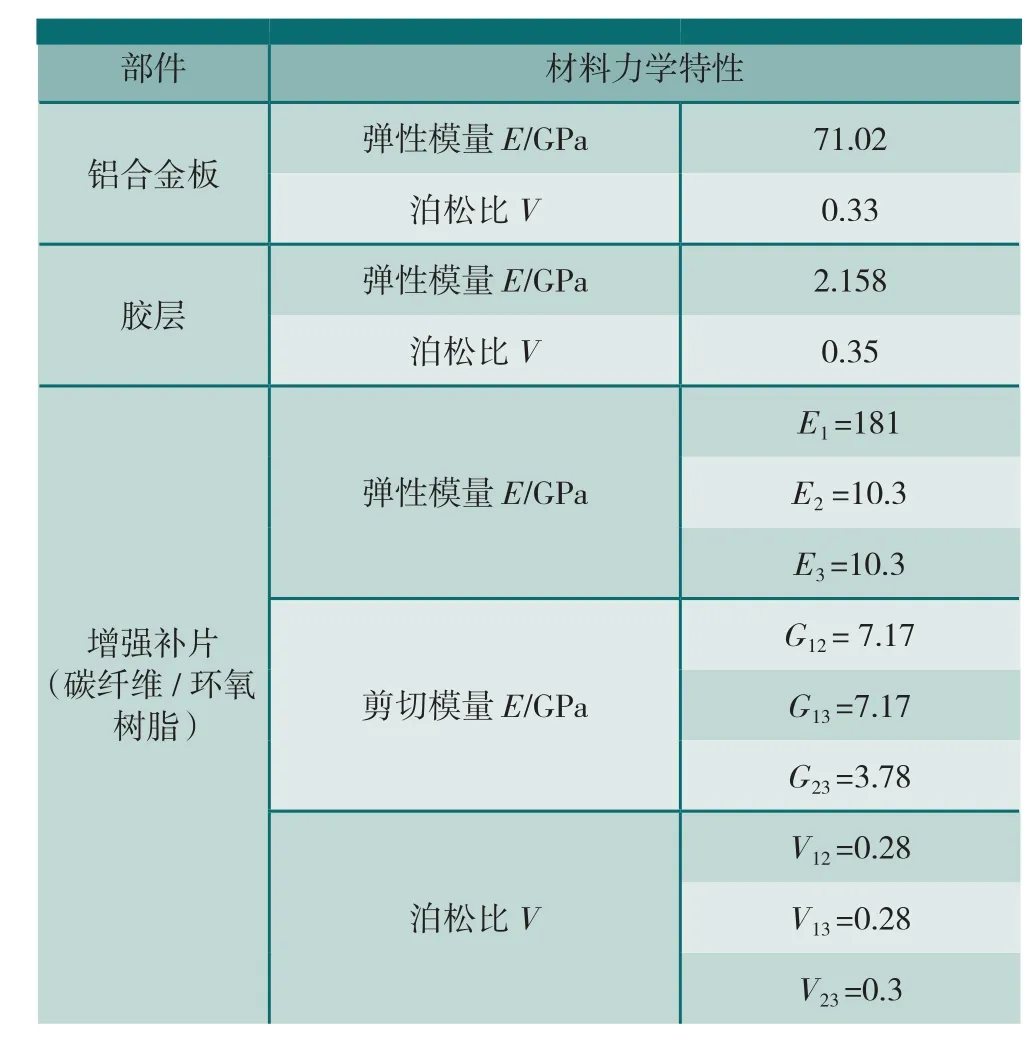

本文考虑的裂纹修补结构见图1,裂纹板材为航空常用的2024铝合金,长度LP=400mm,宽度WP=300mm,厚度tP=3mm,中心裂纹长度2a=20mm,裂纹板上垂直于裂纹方向的拉伸载荷σ=100MPa。图2是对称修补补片含3级台阶的修补模型,图3是单侧修补补片含3级台阶的修补模型,其中L i为第i级台阶的长度,复合材料为国内常用的碳纤维/环氧树脂,材料性能参数如表1所示。

图1 胶接修补含裂纹板Fig.1 Cracked plate repaired by bonding

图2 对称修补3台阶补片Fig.2 3-step patch by symmetric repairing

图3 单侧修补3台阶补片Fig.3 Plate bonded with 3-step patch by unilateral repairing

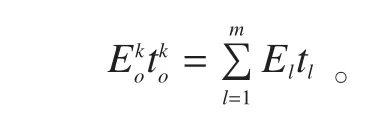

对于含多级台阶的补片,其每一级补片可能由多个铺层构成,假设第k级包含m个铺层,用下标l表示第k级补片的第l铺层,则其有效刚度可通过下式计算:

由于单侧修补时弯矩对修补区的受力有较大影响,采用三维有限元模型能更加真实反映修补区不同部位受拉伸和弯矩作用的影响。因此,铝合金与胶层采用20节点Solid185各向同性三维非线性单元,复合材料补片采用20节点Solid186各向异性三维非线性单元,台阶通过三维拉伸形成不同高度的三维体元,每个台阶用SECTYPE设置补片铺层结构,划分网格后的三维有限元模型如图4所示。

表1 材料力学特性和几何尺寸

图4 划分网格后的三维有限元模型Fig.4 Meshed 3D FEM model

2 结果分析

2.1 单个台阶仿真计算结果

目前常见修补方式补片只有1个台阶,假设补片厚度为1.6mm,单层碳纤维布厚0.16mm,增强纤维方向与裂纹垂直,图5所示为采用ANSYS12有限元仿真计算结果的剪应力分布图。显然,最大剪应力发生在补片端头,这与补片端头容易发生脱粘破坏的实践经验一致。产生这种现象的原因是补片端头修补区的刚度由铝合金板的刚度EPtP突变为铝合金板与增强补片的刚度之和,从而引起补片端头的应力集中现象。

图5 单个台阶补片剪应力分布图Fig.5 Shear stress distribution figure of the patch with one step

2.2 多个台阶仿真计算结果

为了减小补片端头的应力集中,将补片分为多个间距均匀且各台阶刚度相同的均匀台阶,在后续的计算中,以均匀台阶为基础,通过改变台阶的间距和纤维方向计算不同参数对应的最大剪应力,经过多次有限元计算可以得出不同台阶数剪应力最小时的参数(见表2)。可以看出,当台阶数大于5时,剪应力最大值变化很小,说明对于厚3mm的2024铝合金含裂纹板采用5级台阶就能够获得均匀分布的剪应力,仿真计算结果显示的胶层剪应力分布图如图6所示,其最大剪应力下降了85%。

表2 不同铺层对应的最大剪应力

图6 5个均匀台阶补片剪应力分布图Fig.6 Shear stress distribution figure of the patch with 5 uniform steps

2.3 不同修补方式的铺层优化参数表

在实际施工中,由于时间和人员等因素的约束不可能针对每个修补问题建立有限元模型进行优化计算,为此,针对飞机常用的2~6mm厚度的铝合金板,通过有限元仿真优化分别计算出单侧修补和对称修补2种方式下的铺层参数。考虑到铝合金板厚度对修补区的刚度影响最大,因此,以典型结构的最佳铺层参数为基础,将铝合金板厚度看作铺层参数的自变量,将各铺层台阶间距长度和铺层方向作为未知量进行拟合,可得到单侧修补补片铺层优化参数表(见表3)和对称修补补片铺层优化参数表(见表4)。与传统单台阶修补方式相比,按照表中的设计参数可将修补区的最大剪应力降低85%左右。

表3 单侧修补复合材料补片铺层优化参数表

表4 对称修补复合材料补片铺层优化参数表

3 结论

(1)利用复合材料胶接修补铝合金板时,在胶接修补区刚度突变的部位容易引起应力集中,对于只有一级台阶的补片,补片端头的剪应力最大;

(2)设计不同长度的补片台阶能够优化修补区的刚度分布,从而有效减小胶层的应力集中;

(3)设计不同纤维方向的复合材料铺层能够优化修补区的刚度分布,从而有效减小胶层的应力集中;

(4)以被修补铝合金板的厚度为设计参数,按照优化参数表中的设计参数可将修补区的最大剪应力降低85%左右。

[1] Baker A A. Fiber composite repair of cracked metallic aircraft components practical and basic aspects. Composites,1987,18(4):293-307.

[2] Baker A A. Repair of cracked of defective metallic aircraft components with advanced fiber composites-an overview of Australian work. Composite Structures,1984,2:153-181.

[3] Alias M N, Brown R. Corrosion behavior of carbon fiber composites in the marine environment. Corrosion Science,1993,35:31-54.

[4] 白金泽.复合材料补片胶接补强修补技术参数分析. 机械科学与技术,2001,20(5): 748-750.

[5] 赵立涛,王志璟.复合材料胶接修补金属裂纹板的应力强度因子研究.飞机设计,2011,31(2): 67-50.

[6] 朱新宇,卢俊文.基于剩余强度的复合材料补片形状优化研究.中国民航飞行学院学报,2011,22(3):8-11.

[7] 严沾谋,游敏,余海洲,等. 胶粘剂弹性模量对铝合金单搭接接头应力应变分布的影响.航空材料学报,2006,26(4):39-42.

[8] Kaye R H,Heller M. Through-thickness shape optimization of bonded repairs and lap-joints. Adhesion & Adhesives,2002,22:7-21.