MGH956合金板材基本成形性能研究

2015-05-31中航工业沈阳黎明航空发动机集团有限责任公司曹一超

中航工业沈阳黎明航空发动机(集团)有限责任公司 杨 踊 曹一超 周 勇

MGH956合金为国内仿MA956合金研制的一种氧化物弥散强化高温合金(Oxide Dispersion Strengthened,简称ODS合金),该材料具有优良的高温强度、耐氧化、耐碳化和耐热腐蚀等综合性能[1]。国外已应用于航空发动机和燃汽轮机的一些高温部件,长期使用温度1100℃左右,完全抗氧化温度达到1200℃左右,国内正在开展其应用研究工作。然而,MGH956合金较低的加工硬化指数、较大的屈强比、较差的延伸率及高的缺口敏感性导致其冲压成形工艺性差。该合金的屈服强度高于多数传统材料的屈服强度,导致成形零件具有较高冲压力和较大成形回弹量。据国外相关MA956合金板材成形方面资料介绍,这种材料的冲压成形性能与钛合金板材类似,冷成形不适合成形较复杂和精度要求较高的零件,热成形是其理想的成形工艺[2]。

为了全面掌握该材料的成形性,按照GB/T 15825进行拉深、扩孔、弯曲、锥杯和成形极限图试验,按照标准GB/T 4156-2007进行埃里克森杯突试验,将部分试验结果与钛合金做了对比,最后对MGH956合金板材基本冲压成形性能进行了较全面评价。

1 试验材料

试验用材料为采用机械合金化方法制备并经过轧制加工的氧化物弥散强化高温合金MGH956板材,状态为轧制后在1325℃下进行1h高温退火处理,材料表面为吹砂状态,板材厚度为1mm。试验材料的化学成分如表1所示。

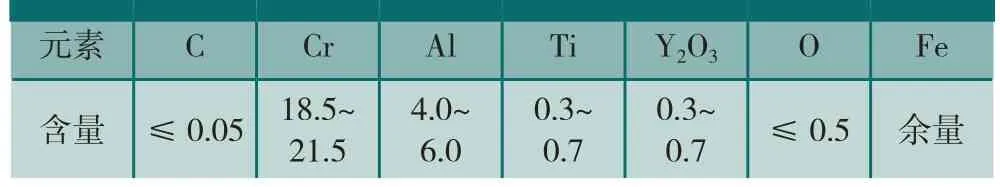

表1 MGH956成分质量分数 %

2 MGH956合金板材成形试验

2.1 埃里克森杯突试验

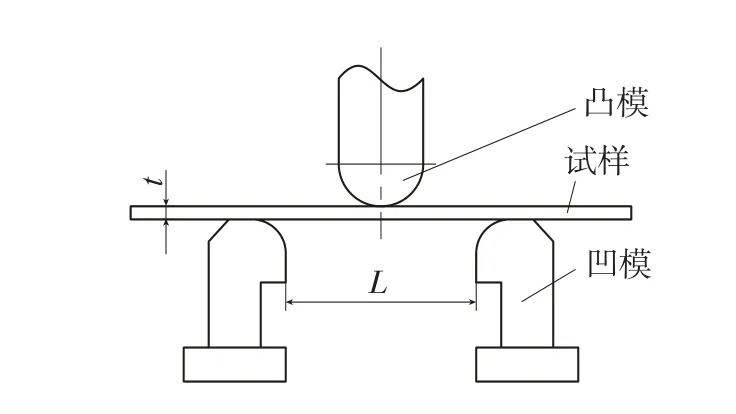

按照国家标准GB/T 4156-2007“金属材料薄板和薄带埃里克森杯突试验”,杯突试验在一个装备有压模、冲头和垫模的设备上进行,杯突试验方法如图1所示。试验设备为BCS50AR万能薄板试验机,试样尺寸为φ90×1mm,环境温度22℃。分别进行室温和高温杯突试验,室温试验条件:22℃/压边力10kN/无润滑;高温试验条件:650~850℃/压边力10kN/无润滑。

图1 埃里克森杯突试验示意图Fig.1 Diagram of Erichsen cupping test

板材胀形成形性能常用室温埃里克森杯突试验来进行评价,杯突值IE的大小可以直接评价板材的胀形成形能力,该值越大,表明板材的室温胀形性能及拉深类成形性能越好。

室温埃里克森杯突试验结果:试样厚度为1mm的MGH956合金板材室温杯突平均值为6.06mm,接近于TC4合金5~7mm和TB8合金7~10mm的杯突值,表明MGH956合金板材室温胀形成形能力与钛合金TC4、TB8相当,试验试样如图2所示,试验结果见表2。

图2 室温埃里克森杯突试验变形试样Fig.2 Erichsen cupping test samples at room temperature

表2 MGH956板材室温埃里克森杯突值IE mm

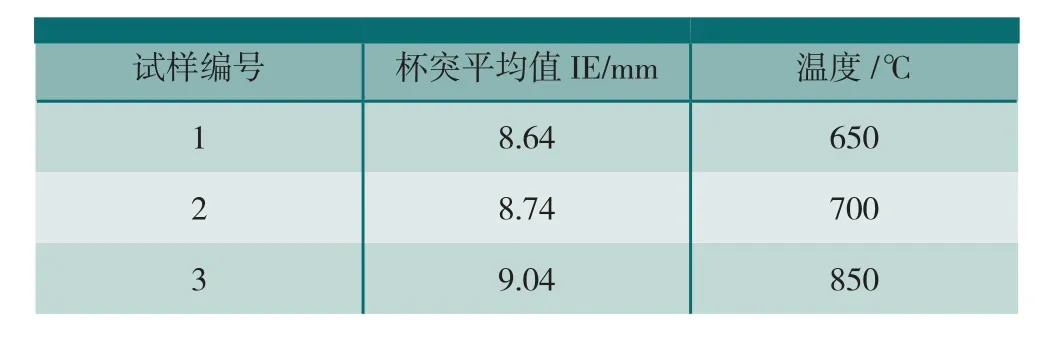

高温埃里克森杯突试验结果:试样厚度为1.0mm的MGH956合金板材,650~850℃高温杯突值IE约为8~9mm,接近TA15合金6~10mm(700~900℃),略低于TC4合金10~14mm(650~800℃),试验试样如图3所示,试验结果见表3。试验结果表明高温下MGH956合金具有更好的胀形成形性能。

图3 高温埃里克森杯突变形试样Fig.3 Erichsen cupping test samples at high temperature

表3 MGH956板材高温杯突值IE

2.2 拉深试验

试验标准参考GB/T 15825.3-1995“金属薄板成形性能与试验方法——拉深与拉深载荷试验”,试验时将圆片形试样放置于压边圈和凹模之间,通过凸模对其进行拉深成形,拉深试验方法如图4所示。试验设备为BCS50AR万能薄板试验机,试样起始直径为90mm,以1.25mm级差加工,环境温度22℃。分别进行室温和高温拉深试验,室温试验条件:22℃/压边力10kN/无润滑;高温试验条件:700℃/压边力10kN/石墨润滑。

图4 拉深试验示意图Fig.4 Drawing test diagram

通过拉深试验能够测得金属薄板的极限拉深比。对于金属薄板拉深成形性能而言,极限拉深比越大,表明板材的拉深变形程度越大,拉深性能越好。通过试验,测得1.0mm厚度的MGH956合金室温下的极限拉深比约为1.56,略高于TC4合金板材的室温极限拉深比(1.2~1.5),室温拉深变形试样如图5所示。

高温拉深试验得到的1.0mm厚度MGH956合金700℃下的极限拉深比约为1.65,高温拉深变形试样如图6所示。试验结果表明,在高温下MGH956合金的拉深成形性能较好。

图5 室温拉深变形试样Fig.5 Drawing samples at room temperature

图6 高温拉深变形试样Fig.6 Drawing samples at high temperature

2.3 扩孔试验

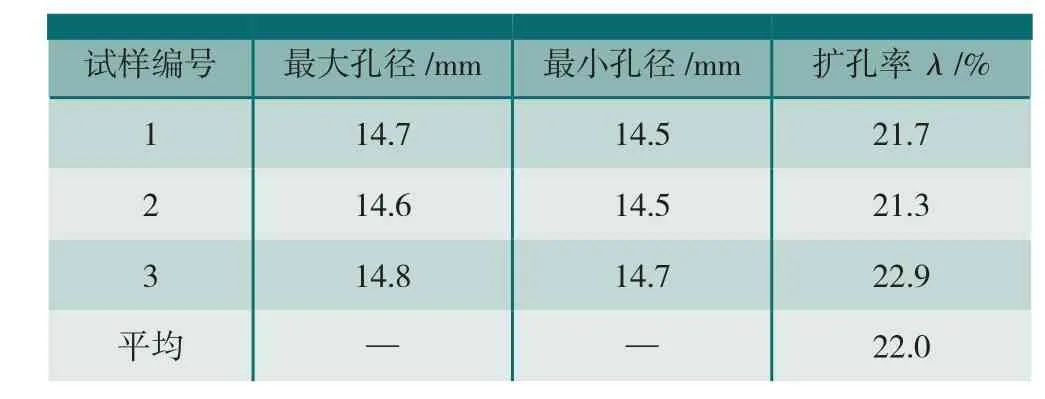

试验标准参考GB/T 15825.4-1995“金属薄板成形性能与试验方法——扩孔试验”,试验时将带有预制圆孔的圆形试样放置在压边圈和凹模之间压紧,通过凸模将其下部的试样材料压入凹模,迫使预制圆孔直径不断扩大,扩孔试验方法如图7所示。试验设备为BCS50AR万能薄板试验机,试样外廓直径100mm,内孔12mm,环境温度22℃。分别进行室温和高温扩孔试验,室温扩孔试验条件:22℃/压边力10kN/无润滑;高温扩孔试验条件:700℃/压边力10kN/无润滑。

图7 扩孔试验示意图Fig.7 Expanding hole test diagram

圆孔翻边成形性能常用扩孔试验来进行评价,扩孔率λ的大小可以直接评价板材的翻边性能,该值越大,表明材料的翻边性能越好。通过试验测得,厚度为1.0mm的MGH956合金板材的室温扩孔率约为22%,低于TB8合金33.5%和TB5合金的58.7%。室温扩孔试样见图8,试验数据见表4。

图8 室温扩孔变形试样Fig.8 Expanding hole test samples at room temperature

表4 MGH956板材室温扩孔值

高温扩孔试验结果:厚度为1.0mm的MGH956合金板材700℃扩孔率约为28.2%,低于TB8合金33.5%和TB5合金的58.7%,高温扩孔试样见图9,试验数据见表5。试验结果表明,温度对MGH956合金扩孔率影响不大。

图9 高温扩孔变形试样Fig.9 Expanding hole test samples at high temperature

表5 MGH956板材高温扩孔值

2.4 弯曲试验

试验标准参考GB/T15825.5-1995“金属薄板成形性能与试验方法——弯曲试验”,采用一系列具有不同半径的凸模,将试样按照规定的弯曲角度弯曲后,检查其变形区外侧表面,以该表面不产生裂纹或显著凹陷时的最小相对弯曲半径作为板材的弯曲性能指标,弯曲试验方法如图10所示。试验设备为AG-1.500kN电子拉伸试验机,环境温度22℃,试验温度22℃,试样尺寸为150mm×50mm×1mm。

图10 弯曲试验示意图Fig.10 Bending test diagram

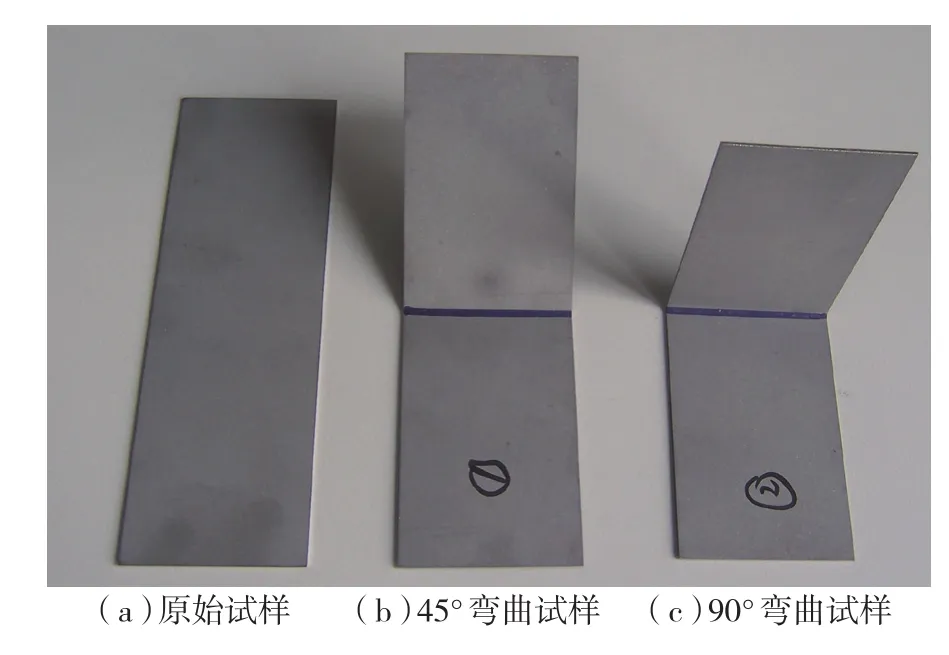

采用3.0mm、5.0mm、8.0mm、10mm和14mm共5种圆弧半径的凸模,跨距分别为6.0mm、8.0mm、11mm、13mm和17mm,进行3点弯曲试验,弯曲角分别为45°和90°。凸模半径为3.0mm,跨距为6.0mm弯曲变形试样如图11~12所示。

最小弯曲半径是板材弯曲性能的主要评定尺度,一般以相对于板料厚度的相对弯曲半径表示。此值越小,表明板材的弯曲性能越好。由于试验模具所限,在跨距为6.0mm,试验最小圆弧半径3.0mm的凸模作用下弯曲角90°时,仍保持试样变形区外侧表面无裂纹出现或显著凹陷,可知MGH956合金的最小弯曲半径应小于3.0mm。

图11 原始试样、45°和90°弯曲变形试样Fig.11 Original, 45° and 90° bending samples

图12 MGH956和TA12 45°弯曲试样Fig.12 MGH956 and TA12 45°bending samples

试验结果表明,MGH956合金板材的室温弯曲性能良好。图12中所示为圆弧半径3.0mm的压头作用下弯曲角45°时MGH956和TA12合金的变形试样,后者变形区外侧表面出现明显裂纹,表明MGH956合金的极限弯曲变形能力应优于TA12与TC4合金3.5~5.0mm的最小弯曲半径。

2.5 锥杯试验

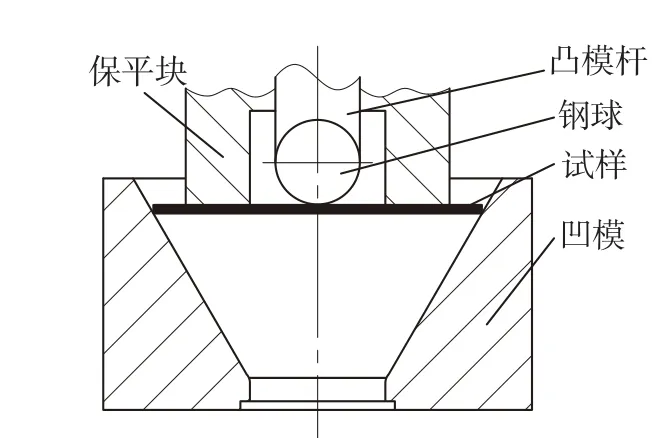

试验标准参考GB/T 15825.6-1995“金属薄板成形性能与试验方法——锥杯试验”,试验时将圆片形试样放在锥形凹模内,通过钢球队试样进行“拉深+胀形”复合成形,直到杯底侧壁发生破裂时停机,然后测量锥杯口部的最大直径和最小值经,从而计算出锥杯值CCV作为板材的“拉深+胀形”复合成形性能指标,锥杯试验方法见图13。试验设备为BCS50AR万能薄板试验机,圆形试样直径为78mm,环境温度22℃。分别进行室温和高温锥杯试验,室温锥杯试验条件:22℃/压边力10kN/无润滑;高温锥杯试验条件:700℃/压边力10kN/石墨润滑。

锥杯试验常用于模拟板材对于球面形状零件的拉深成形及一些大型覆盖件的加工成形的适应能力,锥杯值CCV值越小,表明材料可能产生的变形越大,其复合成形性能越好。

图13 锥杯试验示意图Fig.13 Conical cup test diagram

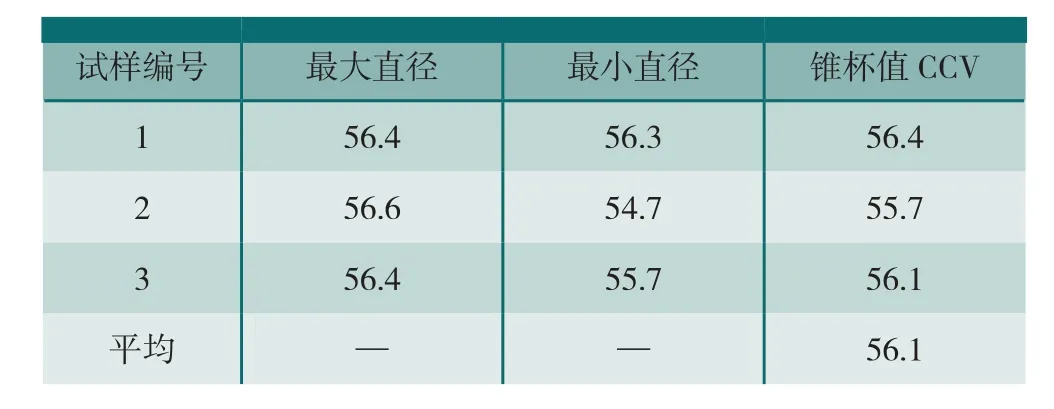

测试得到的1.0mm厚度MGH956合金室温下的锥杯值CCV=56.1mm,与一般中碳钢(CCV值为45~49mm)基本相当,室温锥杯试验试样如图14所示,试验结果见表6。

图14 室温锥杯变形试样Fig.14 Conical cup test samples at room temperature

表6 MGH956板材室温锥杯值 mm

高温锥杯试验结果:厚度为1.0mm的MGH956合金板材700℃锥杯值CCV约为47.9,高温锥杯试样见图15,试验数据见表7。试验结果表明MGH956合金复合成形性能较好,高温下其复合成形性能更好。

试验结果表明温度对MGH956合金锥杯值影响不大,由于未查到相关钛合金的锥杯值数据,无法进行对应比较。

图15 高温锥杯变形试样Fig.15 Conical cup test samples at high temperature

表7 MGH956板材高温锥杯值 mm

2.6 成形极限图试验

试验标准参考GB/T 15825.8-1995“金属薄板成形性能与试验方法——成形极限图(FLD)试验”,试验设备为BCS50AR万能薄板试验机,试样尺寸180mm×(20~180)mm,环境温度22℃。分别进行了室温和高温成形机线图试验,室温成形极限图试验条件:22℃/压边力10kN/PVC膜润滑;高温成形极限图试验条件:700℃/压边力10kN/无润滑。

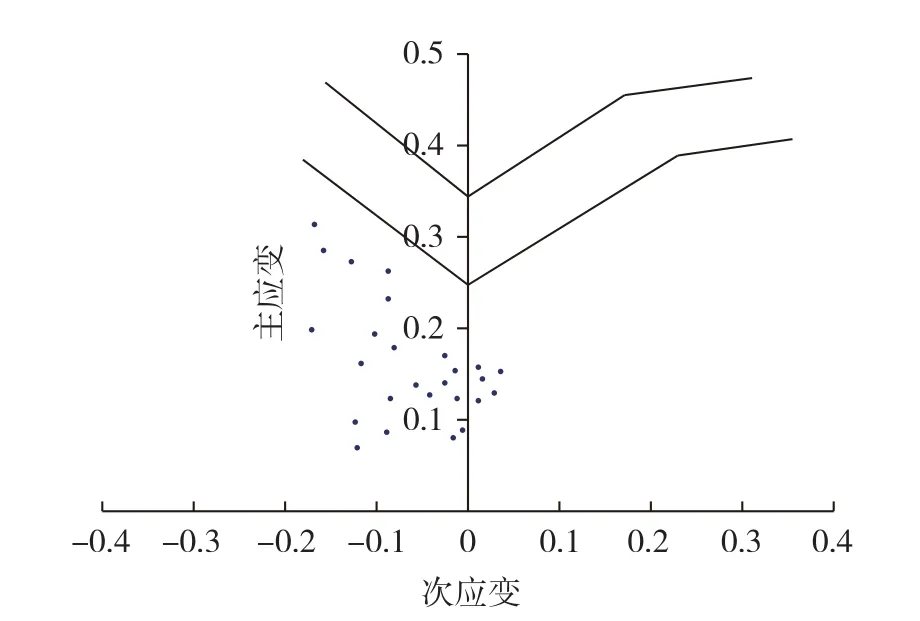

室温成形极限图试验测试试样如图16所示。由于没有获得MGH956合金的应变硬化指数n值,在采用GMASystem系统进行应变分析时,选取默认值0.2进行FLD绘制,获得MGH956室温成形极限图如图17所示。

成形极限曲线将整个图形分成3部分:安全区、破裂区及临界区。数据点集中于左中部的低应变区,即压-拉变形区,说明MGH956合金板材在室温胀形状态下成形能力很差。

图16 室温成形极限试样Fig.16 FLD samples at room temperature

图17 室温成形极限图Fig.17 FLD at room temperature

高温成形极限图试验测试试样如图18所示。同样,由于没有获得MGH956合金的应变硬化指数n值,在采用GMASystem系统进行应变分析时,选取默认值0.2进行FLD绘制,获得的MGH956高温成形极限图(FLD)如图19所示。

由图19可知,成形极限曲线将整个图形分成3部分:安全区、破裂区及临界区。数据点集中于左中部的中等应变区,即压-拉变形区,说明MGH956合金板材在高温胀形状态下具有一定的成形能力。从成形极限图的角度考察,该合金具备一定的高温成形加工能力。

图18 高温成形极限试样Fig.18 FLD samples at high temperature

图19 高温成形极限图Fig.19 FLD at high temperature

3 结论

MGH956合金总体成形性能接近于两相钛合金,其热成形性能较好。通过试验得到结论如下:

(1)该合金的室温胀形能力一般,但在高温下具有一定的胀形成形能力,其总体胀形性能接近于TA15合金;

(2)该合金具有一定的室温拉深成形能力,其高温拉深性能较好;

(3)该合金的室温翻边成形能力较差,在高温下也没有明显改善;

(4)该合金的室温弯曲性能较好,但回弹现象比较严重;

(5)该合金具有较好的“拉深+胀形”复合变形能力,其复合变形能力在高温下更加优良;

(6)该合金板材适用拉深、胀形或拉胀复合成形特征零件的热成形,应减少或避免用于具有较多翻边特征的零件加工。

[1] 杨踊,石竖鲲,石晓东.新型ODS-MGH956合金板材热成形性能研究.航空制造技术,2010(4):87-89.

[2] 李华林,单秉权.ODS-MGH956高温高强度抗氧化合金的全面性能.钢铁,1994(5):54-59.