面向大型航空构件的国产高档数控机床和专用装备

2015-05-31中航工业北京航空制造工程研究所王增新王卫朝

中航工业北京航空制造工程研究所 王增新 王卫朝

飞机性能的提高取决于机体结构效率和发动机推重比的提高,机体结构效率和发动机推重比的提高取决于高性能材料和先进结构的采用,而高性能材料和先进结构的获得则取决于先进的制造技术。数控制造技术是航空工业发展先进制造技术的重要组成部分。数控技术应用的广度和水平是衡量航空工业综合技术水平和企业现代化水平的重要指标之一。航空制造业既是高端制造业技术水平的标志,又是一个国家高档数控机床创新与发展的策源地。各国数控机床厂商正紧密围绕航空制造技术不断发展的需求进行设备研制。

航空结构件是构成飞机机体骨架和气动外形的主要组成部分,现代飞机为满足隐身、超声速巡航、超常规机动、高信息感知能力、长寿命、结构轻量化等方面的性能要求,大量采用新技术、新结构、新材料,其结构件主要向整体化、大型化、复杂化、精确化和材料多元化方向发展。随着技术的发展,现代大型飞机在材料选择方面呈现出新的特点和趋势,现代飞机材料已经从以前的铝合金独霸天下变成了铝合金、钛合金、复合材料三分天下的局面,而且复合材料、钛合金还有进一步扩大的趋势[1]。

航空结构件制造中,不同的材料特性和工艺方法对相应的数控装备提出了不同要求,主要表现为:

(1)铝合金零件数控加工机床的设计轻量化和运行高速化;

(2)钛合金和高强度结构钢零件数控加工机床的大扭矩和高刚性;

(3)复合材料零件制造设备的自动化和数控化。

中航工业北京航空制造工程研究所航空专用装备工程中心是国内最早开发数控机床的单位之一,作为航空专用工艺装备的配套研制单位,经过数十年的发展,逐步形成了多种型号规格的针对铝合金、钛合金和复合材料高效加工的系列产品。

航空铝合金数控加工机床

高速切削技术是近些年迅速发展起来的一项先进制造技术,它不但极大地提高了加工效率,而且显著地改善了零件的加工精度和表面质量。由于高速切削时产生的切削力小,发热少,残余应力以及零件变形较小,因此在航空铝合金零件数控加工方面得到了广泛应用。

高速切削机床以高速主轴系统、高速进给系统和高动态特性为典型特征。

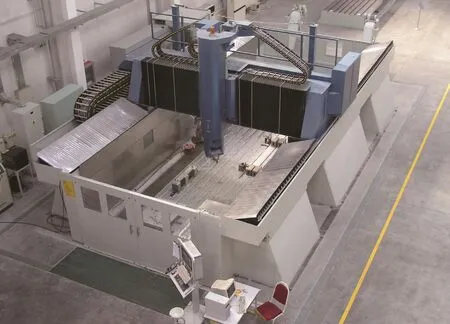

目前,面向航空铝合金零件高效数控加工的机床以移动龙门结构为典型代表。由于移动龙门结构具有结构刚性好、加工范围大、占地面积小、操作方便等特点,成为航空铝合金加工大型数控机床首选的总体结构形式。因铝合金材料若干年以来在航空领域占有的重要地位和较大应用比重,各航空数控加工车间先后配置了大量进口中高档龙门数控机床。鉴于此类高速数控机床的强劲需求,国内许多机床厂商也相继发展了自己的中高端龙门移动数控机床。

多龙门多主轴机床是最具航空特色的龙门移动数控机床,工作台宽度尺寸大,机床纵向行程长,一台机床可配置多个龙门架(高架桥式机床为横梁),每个龙门(横梁)上可配置多个主轴,既可以同时加工多个相同的梁类零件,也可以只加工一个大尺寸的壁板、框类零件,机床的利用率和加工效率得到有效提高。由于大尺寸零件数量有限,多龙门多主轴布局的机床在航空大型机床中占有相当大的比例。当多龙门多主轴结构的机床加工大型或超长零件时,每个龙门架的加工行程都可以覆盖整个机床工作台,可以让1个龙门架利用整个工作台进行加工,也可以让多个龙门架对同一个零件进行分段加工;当该机床加工尺寸稍小的飞机零件时,可以将每个龙门架限定在各自的加工区域内进行加工,也可以在一个区域内加工,在另一个区域内进行工件装卸、调整等辅助工作;当机床加工细长类零件或小零件时,多个主轴可以同时加工多个同样的零件[2]。FOREST-LINE、CINCINNATI等国际知名机床厂商均有多龙门多主轴的龙门机床应用于航空数控加工,北京航空制造工程研究所也形成了以双龙门四主轴(图1)为代表的系列产品,并交付成飞、洪都等飞机制造厂用于大型铝合金结构件加工,替代了进口。

图1 双龙门四主轴三坐标高速数控铣床

该机床成功完成中国科学院高能物理研究所的“第二代巨型正负电子对撞机漂移室本体——BESⅢ漂移室”相关零件加工。BESⅢ漂移室本体是第二代巨型电子对撞机二期改造工程最大、最关键的部件,是由国务院科教领导小组批准研制的国家重点工程。该部件加工制造难度之大、精度要求之高堪称国内之最。它是由16个精密丝孔端面板通过内室内筒,连接法兰盘、台阶连接环及外室外筒而成。其中外桶材料为复合材料,而大端面、内室和台阶为铝合金材料。仅大端板上就有20934个小孔,218个大孔和1048个螺纹孔,用中科院专家的话说,就是一粒灰尘掉进去都将影响其精度。中央台新闻联播的《经典中国》栏目曾作过相关报道。

高架桥式高速数控机床是近些年从龙门移动型机床发展出来的新型龙门数控机床,在航空工厂应用也比较广泛。高架桥式高速数控机床为有效减少运动部件的质量,将立柱从龙门中分离出来,根据行程的大小,设置数个固定立柱,将立柱与床身或地基固定在一起,使横梁在立柱上部进行移动。这样,运动部件只包括横梁、横滑板和铣头部件,并以最大刚质比为目标进行结构分析和优化,同时设计时尽可能使驱动点靠近移动部分的中心位置,有效提高了机床的动态性能;同时,床身和工作台剥离,减小了单个构件的重量及规格尺寸,方便了制造、装配,也降低了成本;另外,桥式高速机床的立柱材料由钢结构件改为钢板-混凝土件,材料阻尼特性为钢材的7~10倍,整个设备的抗振性和抗干扰能力得到很大提高[3]。这种机床配置高速精密电主轴,可用于框和壁板类零件的高速高效加工,具有零件变形小、加工质量优良等优点,在生产中有很好的应用前景。

北京航空制造工程研究所研制的桥式五坐标高速数控龙门铣床(图2),主轴转速24000r/min,工作台宽度2500mm,C摆角范围±400°,A摆角范围±110°,龙门双边驱动,全闭环反馈,高精度五轴联动,已在成飞、成飞集成、云马等飞机制造厂用于大型铝合金结构件加工,替代了进口。

五轴联动精度是高档数控机床性能评价中最重要的指标,能够综合反映机床设计、制造、装配、调试及性能优化的技术水平。

五轴联动精度检测一般采用NAS979标准圆锥试件加工的测试方法。近年来国内航空制造企业发明的“S”形渐变曲面试件加工(图3)的测试方法,被广泛用于五轴联动高档数控机床切削精度和性能测试,并被纳入ISO 10791-7标准组作为附加测试件,成为国际标准测试件。试切检验的方法虽能够准确反映机床的实际加工精度,但涉及工艺编程、试件装夹、切削加工、精度检验等多个环节,操作复杂、测试周期长,而且检测结果容易被编程轨迹误差、刀具尺寸误差、测量误差等多重因素叠加干扰,S形试件加工精度难以保证,曾使多家国际高端机床制造厂商感到棘手。北京航空制造工程研究所研制的五轴联动机床均达到了“S”形试件的精度要求,空间曲面上所有99个检测点精度均符合标准要求,达到国际先进水平。

图2 桥式五坐标高速数控龙门铣床

图3“S”形试件加工

由于铝合金一直是航空结构件的主要材料,其加工效率受到航空制造业的重视,尤其是在铝合金高速加工机床的大量应用后,铝合金的加工效率得到了大幅度的提高。

航空钛合金数控加工机床

随着现代飞机高速、高精度性能要求的不断提高,具有比强度高、抗腐蚀性好、耐高温等一系列突出优点的材料(如钛合金、高温合金、沉淀硬化不锈钢等)在飞机设计中被大量采用,逐渐成为飞机结构件的主要材料。钛合金是其中最主要的代表。在美国第四代战斗机的典型代表F-22军用飞机上,钛合金的比例高达41%,成为该飞机使用比例最高的材料。民用波音飞机钛合金的应用比重也逐年增加,最新型的波音787钛合金用量已超过以前所有波音飞机钛合金用量总和。

钛合金等材料的特性导致其切削加工性能差,故将其统称为难加工材料,相对切削加工性在0.05~0.4之间,加工效率极低。若45#钢的切削性为100%,则钛合金约为20%~40%,其加工效率为铝合金的10%左右。以钛合金为代表的难加工材料航空结构件的低加工效率严重制约了现代飞机的批量生产,因此难加工材料的高效、高精度加工设备成为最近几年机床行业讨论和关注的热点,AB摆角结构的机床受到了市场的再次青睐[4]。

世界各国著名的机床制造商推出了不同型号的钛合金加工机床。尽管各自采取的措施不尽相同,但其共同特点是针对加工钛合金零件时切削力较大以及铣削过程的不连续性,聚焦于提高机床的刚性和阻尼[5]。钛合金的材料特性和加工特点,要求机床必须具有高刚性、高动态响应的结构,大功率、高扭矩的主轴,大扭矩摆角驱动机构,高阻尼特性等特点,对数控设备的设计制造提出了严峻的挑战。

北京航空制造工程研究所以多年钛合金飞机结构件数控工艺研究为基础,研制了高刚性、高精度的AB摆角五坐标数控龙门铣床和五坐标立式加工中心,分别满足大、中型钛合金结构件的高效加工需求。

图4 五坐标强力数控龙门铣床

五坐标数控龙门强力铣床(图4)采用龙门移动式总体结构,龙门双边同步驱动,全闭环反馈,高精度五轴联动。AB双摆角铣头,采用高精度双蜗轮蜗杆消隙驱动,摆角扭矩高达16000N·m;高精度机械主轴,最大扭矩2000N·m,最大转速6000r/min,4档机械变速使主轴在较宽的速度范围内实现强劲的扭矩,并具有足够的功率,使得主轴的卓越性能发挥到极致,可适应各种不同的速度、扭矩和功率需求,应用范围广,可靠性高。

五坐标强力立式加工中心(图5),主轴最大扭矩764N·m;主轴最高转速6000r/min;AB摆角扭矩8280N·m;五轴联动精度RTCP 0.05mm。双摆角数控铣头拥有完全自主知识产权,并申请了“机械驱动形式的带机械主轴的AB双摆角数控万能铣头”技术秘密认定证书。机床设计过程采用多零件拓扑综合优化技术和参数灵敏度有限元分析技术,实现了各形状和物性参数对目标函数灵敏度的快速计算提取,在变形极小化目标控制下,优化主要结构件的筋板布局、厚度、截面形状,在重切削数控机床结构设计中成功运用钢板焊接结构,有效降低移动部件重量,保证机床具有高刚性、高精度和优异的动态性能。该设备在成飞、沈飞、直升机研究所、成飞集成、成都交大普尔等单位广泛应用,并获得中国机械工业科学技术进步二等奖。

图5 五坐标强力立式加工中心

航空发动机作为飞机的心脏,被誉为“工业之花”,它直接影响飞机的性能、可靠性及经济性,是一个国家科技、工业和国防实力的重要体现。目前世界上能够独立研制高性能航空发动机的国家只有美国、俄罗斯、英国、法国等少数几个国家,技术门槛很高。近年来,国外航空发达国家在新型航空发动机结构设计中采用了整体叶盘的结构。与传统的叶片和轮盘装配结构相比,整体叶盘将叶片和轮盘设计为一个整体,省去了榫头、榫槽和锁紧装置,避免了榫头气流损失,减少了结构重量和零件数量,提高了气动效率和可靠性,增大了推重比。整体叶盘一般采用钛合金、高温合金等难加工材料,叶片薄、扭曲度大、叶展长、受力易变形,且叶片间通道深而窄、开敞性很差,制造特别困难。美国GE和P·W公司、英国的R·R公司等在生产整体叶盘时都采用了高精度五坐标数控加工技术。瑞士斯达拉格STC系列机床和德国BOKÖ机床几乎垄断此类设备国际市场,价格异常昂贵。

北京航空制造工程研究所针对整体叶盘高难度数控加工特点,研制了相应的高刚性、大扭矩、高精度的五坐标卧式加工中心H5 1000 ABM(见图6),用于整体叶盘的自适应数控加工,其主轴扭矩(S1)为1000N·m,A摆角驱动扭矩6500N·m,B转台最大切向扭矩8500N·m(夹紧扭矩16000N·m),五轴联动动态精度(RTCP)达0.025mm,实现了此类设备的国产化配套,填补了国内空白。

古之诗人托物取况,语多精切。如东坡咏海棠云:……山谷咏荼蘼云:“露湿何郎试汤饼,日烘荀令炷炉香。”以丈夫譬花也。崔文靖恒咏黑豆云:“白眼似嫌憎客意,漆身还有报仇心。”以文人烈士譬黑豆,用事奇特,殆不让二老。[10](8册,P244-245)

钛合金材料以其独特的材料和力学特性,一直以来都是数控加工的难点。如何实现钛合金航空结构件的高效数控加工,是航空制造企业、数控设备制造商和刀具制造商共同的课题,需要各方密切配合、协同研究方能取得实效。在钛合金大量应用的今天,钛合金航空结构件的高效加工仍然是数控加工工艺技术和设备研发的焦点,也是推动数控制造技术发展的源动力。

航空复合材料构件自动铺放设备

图6 五坐标卧式加工中心

复合材料相比传统金属材料,具有轻质量、高强度、抗疲劳、耐腐蚀、可设计性强、成形工艺性良好、成本低等特点。复合材料在航空产品上用量越来越高,且呈现快速增长的趋势,如大型飞机波音787的复合材料用量达到50%,A350飞机复合材料用量达到52%,先进无人机复合材料的用量更是达到80%。随着这些飞机逐渐形成批量生产,复合材料在航空上的用量会继续增加,而且这一增加趋势将是长久和持续的。复合材料应用部件由次承力结构向主承力结构发展,甚至开始向全复合材料结构飞机发展。

随着工艺和技术的发展,复合材料构件已经从一般尺寸规格的构件(宽度2m以下)发展到大型复合材料构件(宽度3m左右)、超大型复合材料构件(宽度5m以上)。以往手工操作生产线已经不能满足零件精度及尺寸的要求,特别是对于大型军用运输机和大型客机大曲率复杂机身、机翼等大尺寸复合材料构件,手工无法完成构件制造,同时由于手工操作无法保证质量,而相对成本非常高昂,因此必须采用包括自动铺放在内的智能化制造技术。

面对新一代先进飞机在机身、机翼等部位大面积应用复合材料的趋势,为保证复合材料整体构件的质量稳定性和高制造效率,用于自动化铺放的自动铺带机与丝束铺放机得到快速发展,成为先进大型飞机制造的关键装备。

自动铺带技术是通过多坐标联动的自动铺带机将一定宽度(一般有宽300mm、150mm、75mm 3种规格)的预紧料带,按照程序设定的路径,通过传送、切割、压实等功能,将预紧料带铺叠在模具上,制成复合材料预成型体。相比于手工铺叠,自动铺带在保证产品质量一致性,提高生产效率,降低制造成本等方面具有突出的优越性。自动铺带主要适用于尺寸较大、曲率较为平缓的机翼、尾翼等翼面类结构。经过40多年的发展,自动铺带技术在欧美国家已经成熟,并大规模应用于航空复合材料结构件的制造[6]。

图7 大型复合材料自动铺带机

目前,美国MAG CINCINNATI公司、美国INGERSOLL机床公司、西班牙M-TORRES公司以及法国FOREST-LINE公司等机床制造商积极推出了各具优势的复合材料自动铺带设备。北京航空制造工程研究所也研制了大型复合材料自动铺带机(图7)。

丝束铺放技术与自动铺带技术同样具有高效、低成本的特点,是专为曲率较大的双曲面构件的铺叠而开发的技术。典型的丝束铺放技术是通过多坐标联动的铺放头将不同数量的预浸丝束在压辊下集束成带,通过传送、加热、压实等功能,按照程序设定的路径铺叠在模具上。与自动铺带技术相比,丝束铺放技术的优点主要在于:每一条丝束独立控制,可以根据构件形状增减丝束根数以适应边界,并且可以适当控制纤维方向,对局部加厚、加筋、铺层递减、开口补强等复杂结构具有更强的适应性,因此该技术广泛应用于机身、进气道、翼身融合体、机翼大梁等大曲率复杂复合材料构件的制造[6]。

为适应飞机制造业这种实际发展需求,国外一些大型数控机床制造商,如美国MAG CINCINNATI公司、西班牙M-TORRES公司以及法国FOREST-LINE公司借助在大型数控机床结构设计技术方面的优势,纷纷推出各具特色的大型丝束铺放机。北京航空制造工程研究所也研制了大型复合材料丝束自动铺放机,采用高架桥式结构,X、Y、Z坐标采用先进的直线电机双边同步驱动技术,其中铺丝头采用国外进口成熟产品,能够实现最多32束6.35mm宽度预浸丝束的自动铺放,为我国大型复合材料构件丝束铺放技术应用奠定了装备基础。

复合材料作为现代先进飞机主要结构用材已是明显的发展趋势,复合材料整体构件已成为现代先进飞机的主要特征。因此,采用数字化、自动化生产设备,是促进复合材料产品降低成本,得到更广泛应用的必由之路。复合材料自动铺放设备的运用,从根本上改变了传统的制造方式,通过采用数字量数据传递,实现了设计与制造间的无缝集成,体现了复合材料设计制造一体化的特点,这使复合材料结构设计制造效率大大提升,改善了手工制造技术存在的制件质量不稳定、分散性大、可靠性差、无法生产大型和复杂复合材料构件等问题,明显降低了成本。

结束语

航空科技是国际竞争的战略制高点。航空工业的快速发展对航空结构件的材料和工艺提出了新的要求,也对设备制造业提出了新的挑战。为使我国航空制造技术尽快赶超世界先进水平,需要发展相当数量的高性能数控机床和航空专用装备。但国内数控加工技术远不能满足快速发展的航空制造业的需求,还需要结合航空制造工艺技术的发展,深入研究各种高性能航空结构件的制造技术和装备。

国外航空装备研发模式值得借鉴,设备研制单位和用户企业“抱团发展”应该成为我国高档数控机床和航空专用装备研发的主要模式,使产品设计最大程度满足制造工艺需求,并优化相关性能,提升设备的使用效能。

随着航空结构件制造需求的不断升级,国际高端设备制造商开发了卧式翻转工作台和虚拟轴加工等先进技术,使得设备动态性能大幅提高,加工效率、加工精度和表面质量大为改善,是目前高档数控机床研发的重点。伴随着信息、智能相关技术的发展和环保要求的提高,高速、高精、智能、环保将成为高档航空数控机床和专用装备未来的发展方向。

[1] 宋智勇,祝晓军.飞机结构件数控加工机床发展方向及国产化.航空制造技术,2013(17):40-43.

[2] 陈小明.航空大型数控机床的设计特点.航空制造技术,2006(6):50-53.

[3] 冯长征,李初晔,李中凯.高速桥式机床的结构设计与优化.航空制造技术,2011(4):45-48.

[4] 汤立民,宋智勇.航空数控加工机床发展方向及其关键技术.航空制造技术,2010(10):45-48.

[5] 张曙,张炳生,谭惠民.钛合金加工机床.制造技术与机床,2012(10):9-12.

[6] 周晓芹,段友社,薛向晨,等.飞机复材构件制造装备应用现状.航空制造技术,2013(17):53-56.