航空领域热塑性纤维复合材料焊接技术发展研究

2015-05-31中国商飞上海飞机制造有限公司张增焕刘红兵

中国商飞上海飞机制造有限公司 张增焕 刘红兵

与热固性复合材料相比,热塑性复合材料具有较好的强度和刚度,耐热、耐腐蚀性强;链状分子结构使其具有良好的韧性、抗损伤和抗冲击能力;由于热塑性聚合物分子链不含有产生链间化学反应的基团,成型周期短、生产效率高,便于大面积整体成型,具有较大的降低制造和使用成本的潜力[1]。自20世纪60年代中期,高性能FRTP就受到欧、美、日等发达国家的重视,并取得突破性进展。部分产品已被波音、空客、福特等公司成功应用到飞机蒙皮、整流罩、升降舵、平尾等制件上[2]。如空客A340/A380飞机机翼前缘应用了碳纤维增强的聚苯硫醚复合材料(C/PPS);Gulfstream G550和G650飞机的压力舱壁板是一系列带压力成型加强肋的碳/聚醚酰亚胺(C/PEI);隐形无人机F-22上热塑性复合材料用量为10%,口盖和舱门几乎都使用了碳纤维增强聚醚醚酮复合材料(C/PEEK),PEEK预浸料已经应用在F-117A全自动尾翼、C-130机身的腹部壁板、法国阵风机身蒙皮等。

在生产结构复杂或大型构件时,通常采用化整为零的方法降低制造难度,节约生产成本。先成型若干简单结构的部件,然后通过连接技术,组装成整体构件[3]。机械连接需引入紧固件,形成应力集中,增加重量,且密封差。而传统胶接工艺,胶黏剂通用性差,开发周期长。相比较而言,焊接技术最大的优点是通用性强,工艺周期短(仅需数十秒至几分钟),连接强度高,可以最大限度地发挥高性能热塑性复合材料的性能优势[4]。因此,焊接技术是一项经济、快速、可靠的连接技术,应用前景广阔。

航空用FRTP焊接技术研究现状

根据不同的热产生原理,FRTP的焊接技术可分为3大类,分别为热焊接、摩擦焊接以及电磁焊接[5]。其中,在航空领域研究报道的有电磁焊接类的感应焊接和电阻焊接,摩擦焊接类的超声焊接,以及热焊接类的激光透射焊接4种。

1 感应焊接

感应焊接是在待焊接材料表面之间引入导电性或铁磁性介质作为电磁场的感应元件。在电磁场作用下,感应元件产生热量,使待焊接表面树脂温度达到熔点,在压力的作用下形成接头[5](见图1)。

感应焊接的表面形状可以比较复杂,能够适应不平整调节安装。沿接头移动线圈可形成连续的长焊缝。为了加工复杂的结构,可以用机器人控制线圈,便于实现自动化[6];感应焊接的另一个优点是,再次对焊接接头加热后,沿着焊缝将被焊构件切开,这样就可以对不理想焊接接头进行局部脱焊和重焊修补。

感应焊接时,焊接面上的温度分布是否均匀是影响连接性能最重要的因素之一,这主要取决于植入感应元件的形状和感应线圈的设计[7]。感应焊接缺点是植入材料不易制作,而且焊接感应元件的引入,直接影响接头强度和电气性能。目前,感应焊接的研究主要在复合材料中的碳纤维对焊接面温度场分布的影响规律以及焊接接头的可靠性等方面[8]。

2 电阻焊接

电阻加热焊接时,在两个焊件的待焊表面之间放置植入式加热元件。加热元件上有电流通过时,由于焦耳效应而产生热量,传递到周围接头界面,引起树脂熔化。在压力作用下,形成焊接接头(见图2)。

电阻加热焊具有工艺流程短,设备简单灵活,费用低廉,不需要表面处理等优点。Colak等[9]研究发现,电阻加热焊的搭接接头的拉剪强度几乎与模压成型的试件相等,但是电阻加热焊所需时间少得多。另外,电阻焊能连续焊接大面积区域,而且焊接过程中不需要移动工件。

电阻焊接的加热元件最终将残留在接合线处,造成接头处的应力集中、热变形不统一、易腐蚀等问题。另外,由于空气导热能力差,容易导致焊接面中心处的温度低于焊接面边缘处温度[10]。在焊接FRTP时,焊接热的不均匀分布使得焊接面边缘过度熔化,而在焊接面的中心还未开始熔化,导致碳纤维与植入体发生接触,破坏了焊接过程。

3 超声波焊接

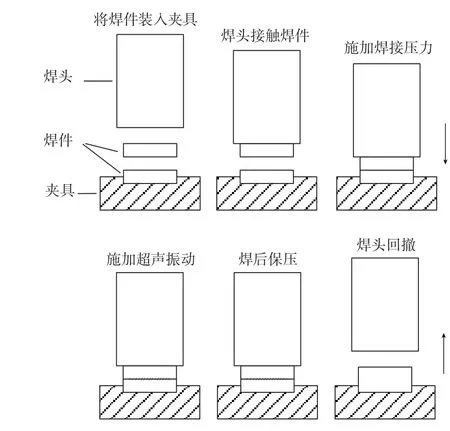

超声波焊接是热塑性制件的最佳焊接方法之一,是采用低振幅、高频率振动能量使表面的分子摩擦产生焊接所需要的热量。超声波焊接采用的频率一般在20~120kHz。被连接部位首先在压力的作用下固定,然后施加高频率的振动。由于焊接界面存在微观凸起或“导能筋”,机械波能择优在焊接界面上使热塑性材料表面和分子链间由于摩擦作用产生热量,从而材料表面的树脂发生熔化,在压力和超声振动的共同作用下形成焊缝(见图3[11])。

快速和周期短是超声波焊接的突出优点。此外,先进的超声焊接设备可全面控制和监控焊接的过程,使得焊接工艺很容易实现自动化,尤其适用于批量生产[12]。超声波一般用于小部件的焊接,对于大面积和特殊形状的焊接则不适用。焊接接头也必须经过专门设计,以便将振动能量集中到熔化点,通用性较差。

目前,超声波焊接研究方向有:通过优化“导能筋”的形状获得高强度接头;通过实时控制振幅和压力提高接头质量;采用双频率超声波焊机提高焊接界面处的生热效率,缩短焊接时间,减轻超声波对复合材料的破坏[13]。

4 激光焊接

激光焊接采用两种材料,即吸收激光的材料和透过激光的材料。激光透射焊接的原理是:两待焊部件搭接在一起,激光穿过上部透光的材料而被下部吸光材料所吸收,在界面处产生热量使上下两种材料发生熔化,在压力的作用下形成瞬时渗透焊缝,如图4所示[14]。

同传统焊接方法,如超声波焊、热工具焊和振动焊相比,激光焊接是一种适应性强的通用焊接方法,它减少了设计上的条件限制。激光焊接没有焊接飞边,接头牢固、清洁。同时,激光焊接极大地减小了制品的振动应力和热应力,这意味着制品的抗老化能力更好[15-16]。

图1 电磁感应焊接示意图

图2 电阻焊接示意图

图3 超声波焊接过程示意图

激光焊接的缺点是对材料本身的光学特性要求严格。激光焊接要求上部材料具有较高的透射率,下部材料具有较高的吸收率。因此,PPS、PEEK和液晶聚合物LCP等低激光透射率材料和吸光强的黑色材料不适宜用激光来焊接。目前的方法是通过添加剂来改善材料的光学特性,以期获得理想的焊接效果[17]。下部材料的吸收率可借助吸收剂来提高,常用的吸收剂是碳黑,但这会造成构件染色。Gentex公司开发的吸收剂Clearweld可避免染色现象。

总体来说,由于热塑性复合材料本身电磁特性、光学特性等的限制,要求其焊接时辅以不同形式的介质或添加剂,而不同属性的材料对辅助介质、添加剂的要求不同。而且,各焊接工艺参数之间互相影响,焊接过程的精确控制也尤为重要。因此,对于特定热塑性复合材料的焊接,其优化工艺仍需进行更为深入的研究。

FRTP焊接技术在航空中的应用实例

1 现有型号上的应用

目前,FRTP的焊接技术在航空领域已有成功应用案例。

(1)湾流G650型商务机上的应用[18]。这是航空航天行业历史上首次将电感定位焊接热塑性复合材料用于制造飞机主要构件。荷兰Fokker公司设计并开发了G650型商务机的尾翼部分,并首次创新性地将电感定位焊接技术引入飞机方向舵和升降舵的工业化制造中。所采用的热塑性复合材料是德国泰科纳(Ticona)公司生产的Fortron聚苯硫醚(PPS),美 国 TenCate公司负责生产C/PPS半预浸料和片材。

电感定位焊接技术由荷兰KVE复合材料集团开发,能够通过移动焊缝线圈,在热塑性层压板的导电碳纤维中产生涡电流。电流从内部加热层压板,将热塑性复合材料的基体树脂熔融,从而将两个部分焊接在一起。该项技术在法国巴黎的2010JEC复合材料展上一举赢得航空类热塑性复合材料焊接创新奖。

(2)空客系列型号上的应用。A380固定机翼前缘筋与蒙皮的连接采用多肋设计理念,其中C/PPS薄蒙皮多肋J-nose固定翼前缘结构通过超声波点焊技术实现连接[19]。这是一种成熟的低成本焊接工艺。

A340蒙皮加强结构制造过程中,蒙皮与长桁间采用激光透射焊接(Laser Transmission Welding,LTW),材料为碳纤维增强的聚苯硫醚[20]。

此外,空客公司用热塑性复合材料制造了A400M的驾驶员座舱板。其主操纵面也采用焊接技术进行连接制造[19]。

2 型号研制中的选用研究情况

复合材料在型号飞机上的应用在国际上是一个大的发展趋势,随着FRTP材料的推广应用,FRTP的焊接技术也是飞机制造技术研究焦点及未来更多机型设计制造的方向。

(1)A340-600机翼前缘的电阻焊研究[21]。Keck等人以A340-600的机翼前缘为原型,以碳纤维增强的聚醚醚酮为选材,展开了从设计到制造的一系列研究。在多肋设计理念的实现过程中,采用电阻植入焊方法,以不锈钢网作为加热元件,将T-L型的C/PEEK肋连接到蒙皮上,制成了A340-600的机翼前缘全尺寸模型展示件,焊缝长达750mm。

该项目研究过程中,根据空客工业测试方法QVA-Z10-46-09开展了大量的研究测试工作,得出加热元件的优化布局方案,以增加焊接长度。在单层不锈钢网的两面覆以玻纤织物并加压,以真空固化技术进行生产。这种方法得到的加热元件厚度可达0.5mm。

(2)TAPAS项目的感应焊接研究。2009年,空客与荷兰多家公司、研究院所联合发起了一个名为TAPAS的项目。该项目的目标是开发必要的热塑性复合材料技术,为未来飞机项目制造大型主结构件。其中,纤维焊接便是该项目研究中的关键技术之一。TAPAS项目研究的其他技术还包括创新肋和加强筋的压力成型系统、加强筋的焊接等[19]。

目前,TAPAS项目已进入第二阶段。在JEC欧洲2014展会上,TAPAS项目组成员Fokker公司展出了一个热塑性复合材料机身壁板验证件。该壁板由Cytec航宇材料公司提供的C/PEEK预浸料制造。壁板在阴模中铺放,通过自动预浸带铺放,先铺放垂直筋条,然后是蒙皮。蒙皮和筋条共固化,之后水平框架进行感应焊接[22]。

图4 激光透射焊接

(3)热塑性复合材料研究中心。2009年,波音公司、TenCate公司、Fokker公司和特文特大学签署协议,联合成立了塑料性复合材料研究中心(简称TPRC)。旨在加速为热塑性复合材料的新应用(主要在航空业中的应用)开展科学和技术研发,重点关注连接和焊接方法[23]。在此后的发展过程中,TPRC不断吸纳新成员,增强其技术研发能力。

国产大型客机研制中的FRTP焊接技术研究思路

国外越来越多型号上的成功应用,验证了FRTP用于飞机结构件的可行性及国外制造技术的成熟度,同时也拓宽了我国在大飞机研制过程中的设计思路。目前,我国与俄罗斯合作的宽体客机项目中,复合材料选用比例相比ARJ21和C919项目有了很大提升,热塑性复合材料的研制也被纳入其中。因此,在加快开发和加强热塑性复合材料的制造加工技术同时,焊接技术作为关键连接技术之一,也亟待探索并逐步深入化、产业化,以扩充我国技术储备,提升自主研发能力,抵制国外技术封锁。

对于热塑性复合材料的焊接技术,国内的研究起步较晚,技术基础相对薄弱,要实现其产业化应用,必须建立完善的技术体系,解决以下几点根本问题。

(1)纤维含量及分布形态对接头强度的影响。纤维作为FRTP材料的增强相,对材料本身的性能具有决定性的影响,这也是FRTP焊接区别于金属焊接的关键因素。研究焊接接头处的纤维含量及分布状态对接头强度的影响,对于FRTP的焊接技术研究是必不可少的一环,也可为后续研究提供确实的依据和方向。

(2)辅助介质的选用及开发。辅助介质的使用,可以使复合材料满足可焊、易焊的要求。针对不同种类的复合材料,研究开发不同的辅助介质,以实现焊接过程的简便精确控制和焊件性能的提高。

(3)焊缝质量及性能评价标准建立。针对热塑性复合材料这种新的材料体系,摸索出其最佳焊接工艺窗口,在此基础上进行大量的性能试验,建立起相应的焊缝质量评价标准体系,推进其产业化应用。

结束语

随着复合材料的应用推广,热塑性复合材料制造技术成熟度增加,制造成本降低,热塑性复合材料在航空制造技术领域的应用将会显著提高。掌握热塑性复合材料的制造及焊接连接技术,将显著提升自主研发能力,增强型号飞机的技术竞争力。因此,发展FRTP的焊接技术成为现阶段先进飞机制造技术研究的迫切需求,也将是未来一项长期的任务。

[1]谢一鸣. FRTP同种及FRTP与铝合金异种材料搅拌摩擦焊. 南昌:南昌航空大学,2012.

[2]张婷. 高性能热塑性复合材料在大型客机结构件上的应用. 航空制造技术, 2013(15): 32-35.

[3]曹清华. 不同微结构炭黑填充聚丙烯的导电性能及其在电阻焊接中的应用. 杭州:浙江大学,2012.

[4]秦明. 热塑性聚芳醚酮类树脂基复合材料的制备及连接技术研究. 杭州:浙江大学,2004.

[5]Yousefpour A, Hojjati M, Immarigeon J. Fusion bonding/welding of thermoplastic composites. Thermoplastic Composite Materials,2004,17(4): 303-341.

[6]张胜玉. 热塑性复合材料及其焊接.纤维复合材料, 2000(4): 45-48.

[7]Yarlagadda S, Fink B K, Gillespie J W Jr. Resistive susceptor design for uniform heating during induction bonding of composites.Thermoplastic Composite Materials, 1998, 11(4):321-337.

[8]Mitschang P, Rudolf R, Neitzel M.Continuous induction welding process, modeling and realization. Thermoplastic Composite Materials, 2002, 15(2): 127-153.

[9]Colak Z S, Sonmez F O, Kalenderoglu V. Process modeling and optimization of resistance welding for thermoplastic composites.Composite Materials, 2002, 36(6): 721-744.

[10]Stavrov D, Bersee H E N. Resistance welding of thermoplastic composites-an overview. Composites Part A: Applied Science Manufacturing, 2005, 36(1): 39-54.

[11]王晓林. 聚醚醚酮超声热-形变规律及焊接工艺研究. 哈尔滨:哈尔滨工业大学, 2007.

[12]Troughton M J. Handbook of plastics joining part I: joining processes. Norwich: William Andrew, 2008.

[13]Tsujino J, Hongoh M, Yoshikuni M,et a1. Welding characteristics of 27, 40 and 67 kHz ultrasonic plastic welding systems using fundamental and higher-resonance frequencies.Ultrasonics, 2004, 42(1-9): 131-137.

[14]张胜玉, 章少年. 塑料激光焊接.工程塑料应用, 2000, 28(2): 5-17.

[15]龚飞. 热塑性塑料PP激光透射焊接技术研究. 武汉:华中科技大学, 2011.

[16]张胜玉. 塑料焊接在汽车工业上的应用. 塑料, 2004, 33(6): 89-94.

[17]王玉英. 半导体激光器在焊接汽车塑料零件中的应用. 光机电信息, 2006 (1):27-30.

[18]复材在线.航空业首例—湾流G650 机尾采用焊接热塑性复合材料.2010-05-14 [2014-12-23]. http://www.81tech.com/news/9004/news25784.html.

[19]谢薇. 新型热塑性复合材料设计概念及其自动化生产. 玻璃钢, 2010 (4): 30-34.

[20]Katsiropoulos Ch V, Moraitis G A,Labeas G N, et al. Optimisation of laser welding process for thermoplastic composite materials with regard to component quality and cost. Plastics,Rubber and Composites, 2009, 38 : 153-160.

[21]Keck R, Machunze W, Dudenhausen W, et al. Design, analysis, and manufacturing of a carbon-fibre-reinforced polyetheretherketone slat. Proceeding of the Institution of Mechanical Engineers, Part G: Aerospace Engineering, 2009,233: 1115-1123.

[22]高性能复合材料.福克航空结构公司的壁板验证了热塑性复合材料机身的潜力2014-04-09 [2015-03-17]. http://www.81tech.com/news/hangkongcailiao/137928.html.

[23]全球纺织网.波音联合三家机构在荷兰开设热塑性复材实验室. 2012-08-17 [2015-04-19]. http://www.tnc.com.cn/info/c-005001-d-210003-p1.html.