SiC/SiC陶瓷基复合材料研究及应用

2015-05-31中航复合材料有限责任公司邱海鹏陈明伟谢巍杰

中航复合材料有限责任公司 邱海鹏 陈明伟 谢巍杰

SiC/SiC陶瓷基复合材料是指在SiC陶瓷基体中引入SiC纤维作为增强材料,形成以引入的SiC增强纤维为分散相,以SiC陶瓷基体为连续相的复合材料。SiC/SiC陶瓷基复合材料保留了SiC陶瓷耐高温、高强度、抗氧化、耐腐蚀、耐冲击的优点,同时兼具SiC纤维增强增韧作用,克服了SiC陶瓷断裂韧性低和抗外部冲击载荷性能差的先天缺陷。SiC/SiC复合材料作为一种综合性能优异的高温热结构材料,在航空、航天核能领域具有广泛的应用前景,成为目前各个西方国家的研究热点[1-5]。

SiC/SiC陶瓷基复合材料通常由SiC纤维、界面层、SiC陶瓷基体和热防护涂层组成。本研究就SiC/SiC陶瓷基复合材料各组成部分、制备工艺、加工工艺和应用情况进行介绍。

原材料

SiC纤维具有耐高温、抗氧化、抗蠕变、力学性能优异等特点,与聚合物、金属和陶瓷基体相容性良好,是研制高性能复合材料(特别是高温结构材料)的关键纤维增强材料。目前SiC 纤维的制备工艺主要有化学气相沉积法(Chemical Vapor Deposited, CVD 法)、先驱体转化法(Preceramic Polymer Pyrolysis,3P法)、微粉烧结法(Powder Sintering,PS 法)和化学气相反应法(Chemical Vapor Reaction, CVR 法)等,目前实现工业化生产的主要是先驱体转化法。

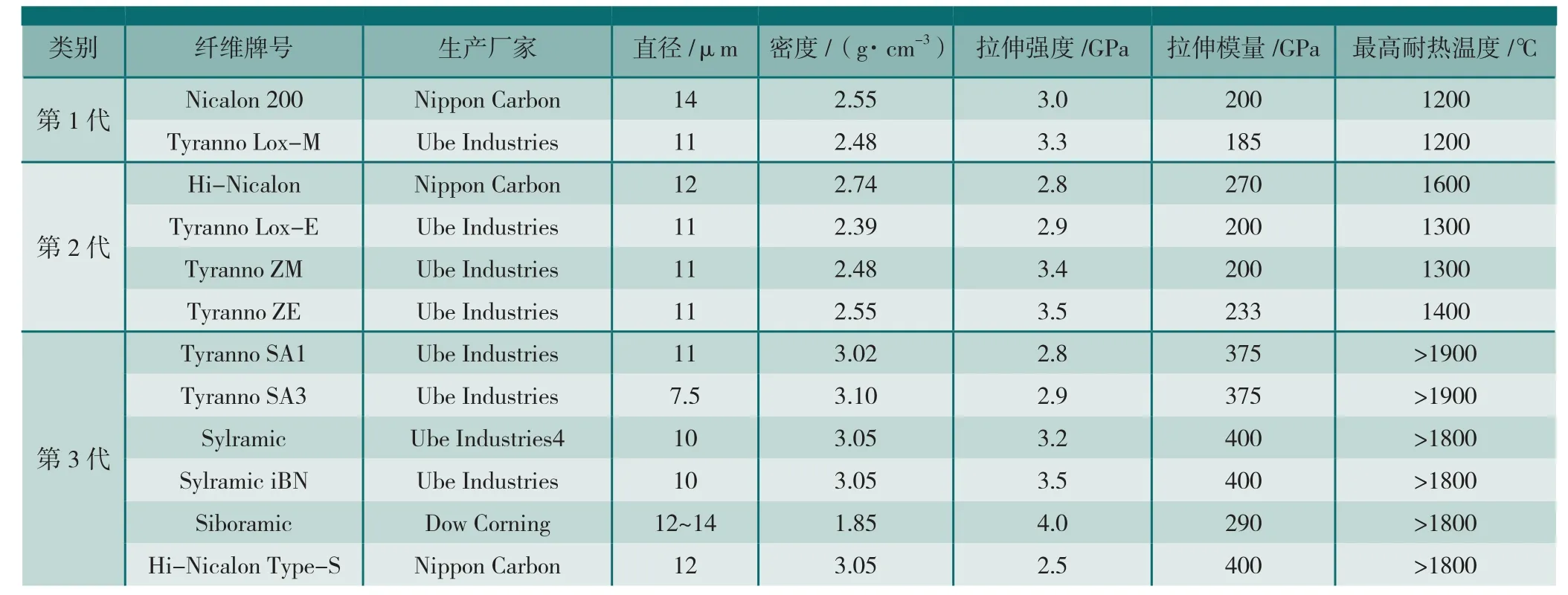

先驱体转化法制备SiC纤维的历程可分为3代,如表1所示:第1代为以日本碳公司(Nippon Carbon)的Nicalon 200纤维和宇部兴产(Ube Industries)的Tyranno LOX-M纤维为代表的高氧碳SiC纤维,1代纤维均采用氧化交联方式,最终纤维中的氧质量分数为10%~15%,当使用温度达到1200℃以上,纤维中的SiCxOy相发生分解反应,纳米SiC晶体长大,导致力学性能急剧下降。第2代纤维以日本Nippon Carbon公司的Hi-Nicalon纤维和Ube Industries公司的Tyranno LOX-E、Tyranno ZM和Tyranno ZE等低氧、高碳含量SiC纤维为代表,主要采用电子束交联,第2代SiC纤维中氧的质量分数降低,自由碳的质量分数相对较高,SiC晶粒尺寸较第1代大,纤维使用温度由1200℃提高到1300℃。第3代SiC纤维以Nippon Carbon的Hi-Nicalon Type S、Ube Industries的Tyranno SA以及Dow Corning的Sylramic等牌号的近化学计量比SiC纤维为代表,在组成上接近SiC化学计量比,游离碳和杂质氧含量明显降低,在结构上表现为高结晶度的SiC多晶结构,其耐温能力大幅提升至1700℃[6-7]。

目前国内SiC纤维研究单位主要有国防科技大学、厦门大学等,生产厂家主要有苏州赛力菲陶纤有限公司(简称苏州赛力菲)。在国家大力支持和科研工作者努力下,已经实现连续第1代SiC纤维工程化生产,基本突破第2代SiC纤维制备关键技术,未来2~3年时间内可实现连续第2代SiC纤维工程化生产(年产能吨级)。

根据制备工艺的不同,SiC/SiC陶瓷基复合材料的基体SiC陶瓷原材料来源也有所差异,主要包括聚碳硅烷(PCS)、SiCl4、聚二甲基硅烷等。其中PCS在国内主要由国防科技大学和苏州赛力菲生产,对SiCl4和聚二甲基硅烷,多数化工厂家均有销售。因此有关SiC陶瓷原材料的研究和生产,本文不再赘述。

界面层

界面层是连接SiC纤维和SiC基体的桥梁,理想的界面层主要有以下3个方面作用。

(1)抑制由于化学渗透和物理收缩对纤维造成的损伤。

(2)缓解纤维与基体由于本征结构差异引起的热应力问题。

(3)调解纤维和基体间的结合强度,有利于纤维拔出、界面分离、裂纹偏转等能量耗散机制的发挥,增强复合材料韧性[8]。

基于上述分析, SiC/SiC复合材料的界面层多采用具有层状结构、性能稳定的材料构成,常见的界面层材料包括以下3类。

(1)热解碳界面层(PyC)。PyC界面层为典型的层状结构,通过裂纹在界面层内部的偏转,实现裂纹尖端应力释放,进而提高材料的韧性。PyC界面层制备工艺成熟,设备商业化程度较高,成本较低,是目前应用最为广泛的界面层材料。然而PyC界面层抗氧化能力较差,限制了其在高温氧化工况下的应用。

(2)氮化硼界面层(BN)。BN与PyC均具有层状结构,BN在氧化媒介中900℃时开始发生氧化反应,其氧化性能较PyC大幅提升。BN界面层制备工艺较为复杂,对设备要求较高,制备成本较高。

(3)复合界面层((X-Y)n),该类界面层以(SiC-PyC)n为代表,综合了SiC抗氧化性能优异和PyC涂层层状结构易于裂纹偏转的综合优势,具有一定的应用前景。

热防护涂层

由于SiC/SiC复合材料作为热结构材料应用工况多为高温、水气、氧气环境,要求热防护涂层能够实现SiC/SiC复合材料和环境隔绝,长时间保护内部材料。热防护涂层的需要必须考虑以下几点。

(1)热膨胀系数与SiC基体匹配。

(2)氧扩散率要低。

(3)饱和蒸汽压要低,避免高温挥发。

(4)涂层和SiC基体结合力要好。

表1 国外SiC纤维的基本性能

(5)涂层结构均匀、致密、相结构稳定[9-10]。

基于上述要求,SiC/SiC陶瓷基复合材料热防护涂层主要由单层涂层体系和复合涂层体系组成。其中单层涂层体系主要包括SiC、Si3N4和莫来石(3Al2O3·2SiO2)等类型涂层。复合涂层体系一般包括面层、过渡层、密封层等组成部分,如图1所示是NASA 在HSR-EPM 计划中研制的复合涂层,该涂层面层材料由HfO2或ZrO2构成,中间层由莫来石等组成,其耐温能力高达1650℃。

SiC/SiC陶瓷基复合材料制造工艺

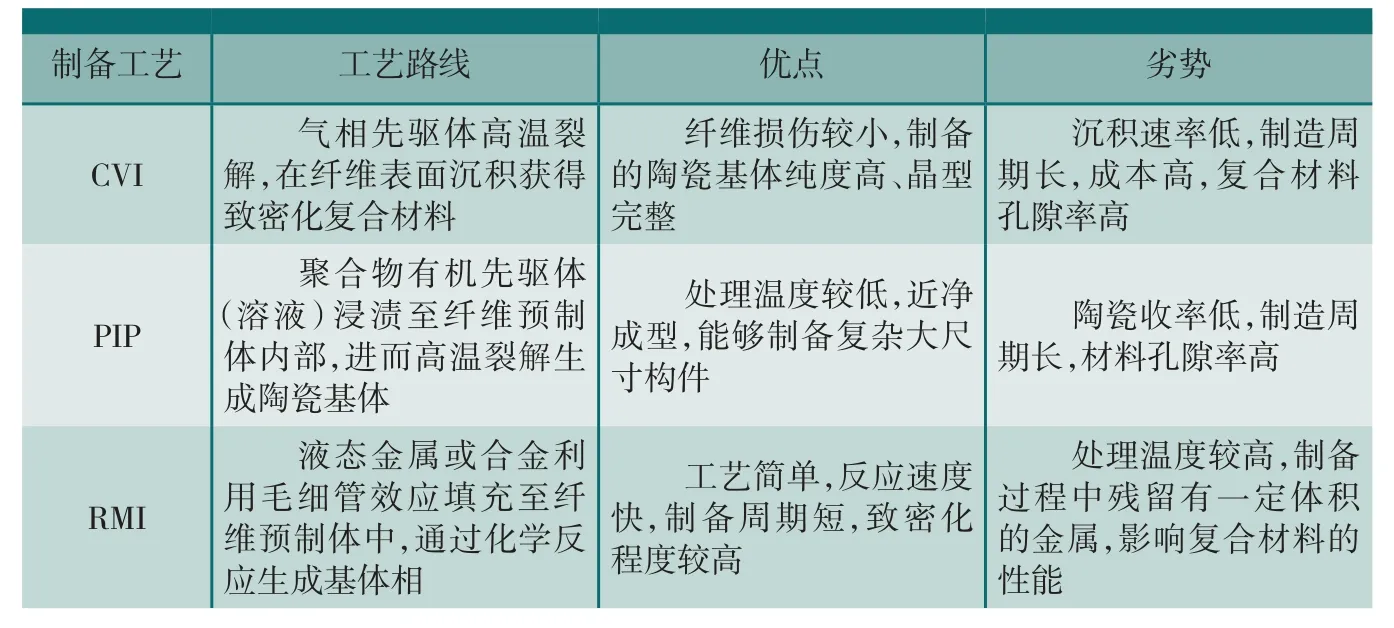

SiC/SiC陶瓷基复合材料的制造工艺主要包括聚合物浸渍裂解工艺(Polymer Infiltrationand Pyrolysis,PIP)、化学气相渗透工艺(Chemical Vapor Infiltration,CVI)和反应浸渗工艺(Reaction Infiltration,RI)等。日本和法国分别以PIP和CVI技术见长,德国在RMI技术领域技术世界领先,美国以CVI和PIP技术为主,3种制备工艺的优缺点如表2所示。

图1 NASA开发的新型复合涂层

目前在SiC/SiC陶瓷基复合材料制造工艺领域领先的研究机构主要有法国Boreleaux大学、美国Oak-Ridge国家实验室和日本Osaka Prefecture大学等。其中法国Boreleaux大学和美国Oak-Ridge长期从事化学气相渗透技术,通过控制温度梯度和气体流场,实现纤维预制体沿温度梯度方向均匀沉积化学气相渗透,可以获得高致密度的SiC/SiC复合材料,进而实现大尺寸、复杂形状构件的制备。日本Osaka Prefecture大学等研究机构针对PIP工艺的弱点,采用基体掺杂和先驱体改性等工艺,提高了SiC/SiC复合材料的高温性能,特别是抗氧化能力。

SiC/SiC陶瓷基复合材料加工工艺

由于SiC/SiC陶瓷基复合材料的硬度大,特别是材料由基体、纤维等多部分构成,具有明显的各向异性,加工后SiC/SiC陶瓷基复合材料的表面形貌、尺寸精度和位置精度等对构件的安全性、可靠性和使用寿命等都有重要影响,已成为制约SiC/SiC陶瓷基复合材料构件工程化应用的主要瓶颈之一。

SiC/SiC陶瓷基复合材料的加工主要包括切边、钻孔、三维成型和微槽成型等内容。加工工艺主要包括机械加工、水射流加工、激光加工3类。机械加工主要依靠高硬度金刚石等刀具磨削进行加工,其优点在于加工尺寸易于控制,加工表面质量高。缺点在于刀具磨损严重,难以进行小尺寸结构的精加工。水射流加工依靠高压水射流中的超硬磨粒高速冲击实现陶瓷基复合材料构件的加工,无热影响,但是易引起崩边等结构缺陷及损伤,分辨率大于0.5mm,多适用于粗加工。激光加工主要利用极高能量密度激光束照射到复合材料表面,光能在极小的照射面积上转化为高密度的热能,进而使加工表面局部温度急剧升高,导致材料熔化甚至气化,熔化物借助气化蒸气迅喷射出来实现蚀除。其优点在于其非接触性不存在工具磨损问题,因此加工一致性较好。但是由于激光加工表面热影响区偏大,产生的微裂纹会在材料使用的应力循环过程中产生缓慢扩展,成为影响材料及构件的安全性和稳定性的隐患。

表2 SiC/SiC陶瓷基复合材料几种主要制造工艺的特点

SiC/SiC陶瓷基复合材料应用情况

SiC/SiC复合材料具有低密度、高温性能稳定、低氚渗透率和优异的辐照稳定性,在航空、航天、核能等领域具有广泛的应用前景。

SiC/SiC复合材料在航空领域的应用主要包括发动机燃烧室内衬、燃烧室筒、喷口导流叶片、机翼前缘、涡轮叶片和涡轮壳环等部位。图2 (a)、图2(b)分别为SiC/SiC复合材料燃烧室内衬、涡轮叶片试验件。

20世纪80年代,法国率先研制出牌号为CERASEPR系列的SiC/SiC复合材料,并成功应用M88-2发动机喷管外调节片和F100型发动机调节片上(见图3)。随后各个国家持续加大对SiC/SiC复合材料制造技术领域投入,如NASA的HIPTET、HSR/EPM和UEET计划,日本的AMG计划等,SiC/SiC复合材料制造技术逐渐成熟,应用范围也日益广泛。据报道,SiC/SiC复合材料目前已经成功应用于F110-GE-129发动机尾喷管(见图4)、F136发动机涡轮叶片、F414发动机和CFM LEAP X发动机涡轮壳环等构件。

图2 航空发动机SiC/SiC复合材料试验件

图3 F100航空发动机调节片

图4 F110-GE-129发动机尾喷管

2005年,Hyper-Therm公司在NASA的IHPTET计划支持下,完成第1套SiC/SiC复合材料火箭发动机推力室的研制,通过温度2370℃、压力2.7MPa、时间30s的热试车考核,Allied Signal Composites公司研制的SiC/SiC复合材料翼前缘通过1150℃、200次燃烧试验循环的考核。

SiC/SiC复合材料在核能领域的研究主要集中在日本、美国和欧盟等国家和地区,目前正逐步开展辐照测试、力学性能测试、热物理性能测试、化学相容性测试等方面的研究。

国内SiC/SiC复合材料构件研制始于20世纪80年代,主要研制单位包括中航工业复材中心、航天材料及工艺研究所、西北工业大学、国防科大等单位,目前已经具备构件研制和小批量生产能力,但在工程产业化方面与西方发达国家尚存在明显差距。

结论

(1)SiC/SiC复合材料具有低密度、高温性能稳定、低氚渗透率和优异的辐照稳定性,在航空、航天、核能等领域具有广泛的应用前景。

(2)国内已经突破第2代SiC纤维和SiC/SiC复合材料研制关键技术,具备了构件研制和小批量生产能力,但在工程产业化方面与西方发达国家尚存在明显差距。

[1]Naslain R. Design, preparation and properies of non-oxide cmcs for application in engines and nuclear reactors: an overview.Compossites Science and Techonlogy, 2004,64(2): 155-170.

[2]Evans A G, Marshall D B. The mechanical behavior of ceramic matrix composites .Acta Materialia, 1989, 37(10): 2567-2583.

[3]张立同. 纤维增韧碳化硅陶瓷复合材料——模拟、表征与设计. 北京: 化学工业出版社, 2009.

[4]Chen M W, Qiu H P, Jiao J. Preparation of high performance SiCf/SiC composites through PIP process . Key Engineering Materials, 2013,544:43-47.

[5]梁春华. 纤维增强陶瓷基复合材料在国外航空发动机上的应用. 航空制造技术 ,2006(3):40-45.

[6]Ishikawa T. Recent developments of the SiC fiber Nicalon and its composites,including properties of the SiC fiber Hi-Nicalon for ultra-high temperature. Composites Science and Technology,1994, 51(2):135-144.

[7]张卫中, 陆佳佳, 马小民, 等. 连续SiC 纤维制备技术进展及其应用. 航空制造技术, 2012(4):105-107.

[8]刘海韬,程海峰,王军,等.SiCf/SiC复合材料界面相研究进展.材料导报,2010,24(1):10-15.

[9]Bhatt R T, Choi S R, Cosgriff L M, et al. Impact resistance of environmental barrier coated SiC/SiC composites. Materials Science and Engineering, 2007,476(1-2):20.

[10]Lee K N. Key durability issues with mullite-based environmental barrier coatings for Si-based ceramics. Journal of Engineering for Gas Turbines and Power,2000,122(4): 632-636.