复合材料预浸带自动铺放适宜性试验研究

2015-05-31华中科技大学数学制造装备与技术国家重点实验室孙容磊黄文宗

华中科技大学数学制造装备与技术国家重点实验室 张 鹏 孙容磊 黄文宗

先进复合材料具有轻质量、高强度、高模量、结构功能一体化和设计制造一体化、易于成型为大型构件等优点,在导弹、运载火箭和航天器上应用越来越普遍,在新一代航天产品上的应用将更加广泛,是一种重要的航天主结构材料。作为21世纪的主导材料,先进复合材料已经渗透至交通、能源、国防等诸多领域,是世界各国竞相发展的对象。

尽管先进复合材料有着无可比拟的优势,但先进复合材料过高的设计与制造成本严重制约了其推广与应用,使得先进复合材料巨大的优越性在很大程度上难以充分发挥出来。因此,低成本的制造技术仍是复合材料发展中亟待解决的关键问题[1]。自动铺放技术是实现复合材料“低成本、高性能、高效率”制造的重要途径,在航空航天高性能复合材料结构的制造中应用极为广泛[2-4]。自动铺放技术分为自动铺带技术与自动铺丝技术[5]。

自动铺带技术以带有背衬纸的单向预浸带为原料,在切割区域完成预定形状的切割,经加热后,在压辊的作用下直接铺贴到模具或者上一层预浸带表面[6]。对一种型号的预浸带,黏性与铺覆性是评价其铺放适宜性的重要指标,而铺放适宜性对铺放工艺过程成功与否有重要影响。因此,研究预浸带黏性及铺覆性,并分析铺放工艺参数对黏性及铺覆性的影响具有工程意义。

预浸带黏性与铺覆性

预浸带黏性是指预浸带与模具或其他预浸料之间形成粘接的能力[7]。预浸带黏性必须适中,若预浸带黏性过小,则相邻铺层之间无法顺利贴合,这将严重影响铺放过程以及最终构件的质量;若预浸带黏性过大,则铺层失误后无法顺利修改。

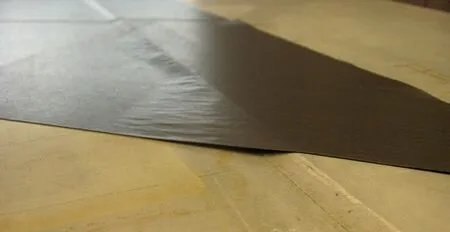

预浸带铺覆性是指预浸带适应于不同曲率模具曲面的能力[7]。预浸带必须有较好的铺覆性,若预浸带铺覆性太差,则预浸带容易在模具凹形区域形成架桥,导致铺层失败。图1所示为预浸带在凹形区域表面形成架桥。

图1 预浸带在模具凹形区域上方形成架桥

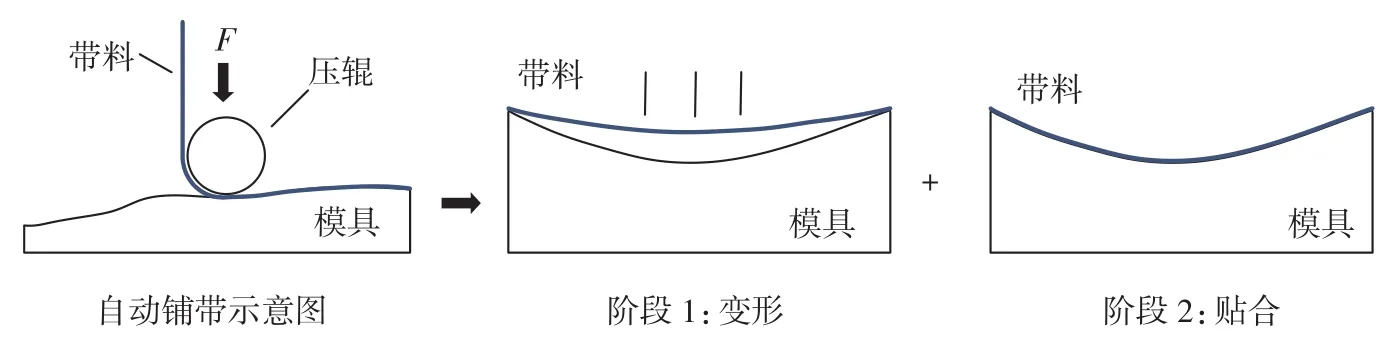

通过观察与分析,可以将铺放过程中预浸带的行为分为两个独立的阶段。第一阶段是预浸带在外力作用下发生变形从而适应带曲率的模具曲面;第二阶段是预浸带依靠表面树脂贴合于模具或上一层预浸带,如图2所示。

由预浸带黏性、铺覆性的定义可知第一阶段预浸带变形仅涉及到铺覆性,而第二阶段预浸带贴合仅涉及到黏性,这说明预浸带的黏性与铺覆性可以分开研究。根据以上分析,为考察工艺参数对预浸带黏性的影响,必须在工艺参数试验中实现预浸带的贴合(与模具或其他预浸带),而为考察工艺参数对预浸带铺覆性的影响,必须在工艺参数试验中引入预浸带的变形。

试验设置

试验采用的预浸带为北京航空材料研究所提供的75mm宽的5228/T700高温环氧树脂预浸带。试验过程中,试验室环境温度为25℃,相对湿度为50%。预浸带从冰箱取出后在试验室环境中放置时间为60min。

1 预浸带黏性试验

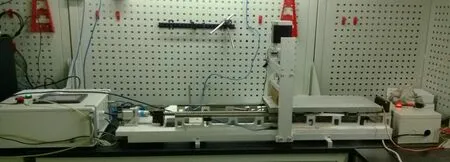

通过剥离试验研究工艺参数对预浸带黏性的影响,以平均剥离力作为量化预浸带黏性的指标,平均剥离力越大表示预浸带黏性越大。为了实现两层预浸带在不同工艺参数组合下的贴合,开发了自动铺带工艺参数试验平台,如图3所示。

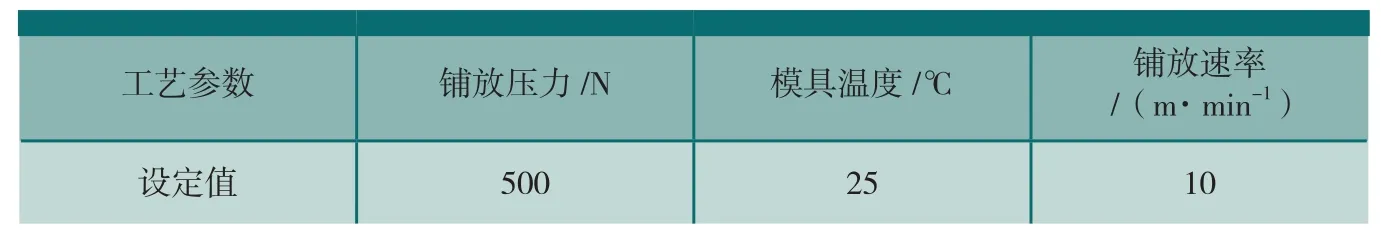

该试验平台由速度提供单元、压力提供单元、温度提供单元、工作台、控制器组成。速度提供单元包括伺服电机、丝杆、导轨等。压力提供单元包括步进电机、压力传感器、柔性压辊等。温度提供单元包括加热电阻丝、智能温度控制仪等,加热电阻丝位于工作台内,通过调节温度控制仪可改变工作台温度。试验平台可提供的工艺参数范围如表1所示。如无特别说明,预浸带黏性试验中试验平台工艺参数设定如表2所示。

预浸带尺寸为75mm×150mm,两层预浸带在试验平台上贴合后进行剥离试验,绘制剥离曲线,计算平均剥离力。剥离试验在三思公司提供的UTM6102型电子万能试验机及配套剥离夹具上进行,剥离速率设定为50mm/min。

2 预浸带铺覆性试验

通过3点弯曲试验研究工艺参数对预浸带弯曲变形的影响,以预浸带弯曲变形产生的最大弯曲力作为量化预浸带铺覆性的指标,最大弯曲力越大表示预浸带铺覆性越差。

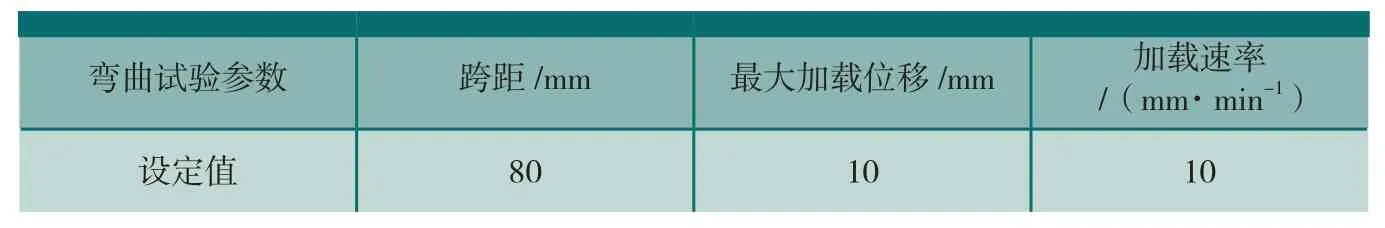

如无特别说明,3点弯曲试验参数如表3所示。

试验结果

1 工艺参数对预浸带黏性的影响

图2 铺放过程中预浸带行为分为2个阶段

图3 自动铺带工艺参数试验平台

表1 试验平台工艺参数可调节范围

表2 预浸带黏性实验中试验平台工艺参数设定值

表3 3点弯曲试验参数

图4 铺放压力对平均剥离力的影响

图5 模具温度对平均剥离力的影响

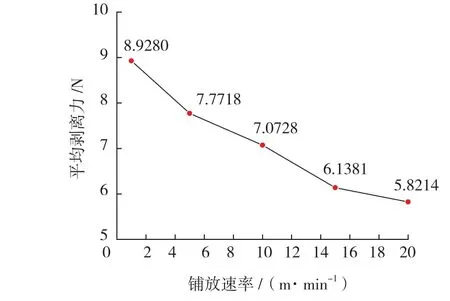

图6 铺放速率对平均剥离力的影响

(1)铺放压力对预浸带黏性的影响。试验平台铺放压力设定为100N、300N、500N、700N、900N,其他工艺参数见表2,试验结果如图4所示。

由图4可以看出两层预浸带的平均剥离力随铺放压力增大而增大,即预浸带黏性会随铺放压力增大而提高。这是由于铺放压力增大有利于预浸带表面树脂流动从而更多地挤出两层预浸带间的空气[8]。

(2)模具温度对预浸带黏性的影响。

试验平台模具温度设定为 30℃、33℃、36℃、39℃、42℃,其他工艺参数如表2,试验结果见图5所示。

由图5可以看出两层预浸带的平均剥离力随模具温度升高而增大,即预浸带黏性会随模具温度升高而提高。模具温度改变主要引起预浸带表面树脂黏度与流动度发生改变,导致预浸带黏性发生改变。

(3)铺放速率对预浸带黏性的影响。

试验平台铺放速率设定为 1m/min、5m/min、10m/min、15m/min、20m/min,其他工艺参数见表2,试验结果如图6所示。

由图6可以看出两层预浸带的平均剥离力随铺放速率增大而减小,即预浸带黏性会随铺放速率增大而降低。铺放速率增大时,压辊在预浸带同一区域上的停留时间变短,不利于树脂在两层预浸带间流动,导致预浸带黏性降低。

2 工艺参数对预浸带铺覆性的影响

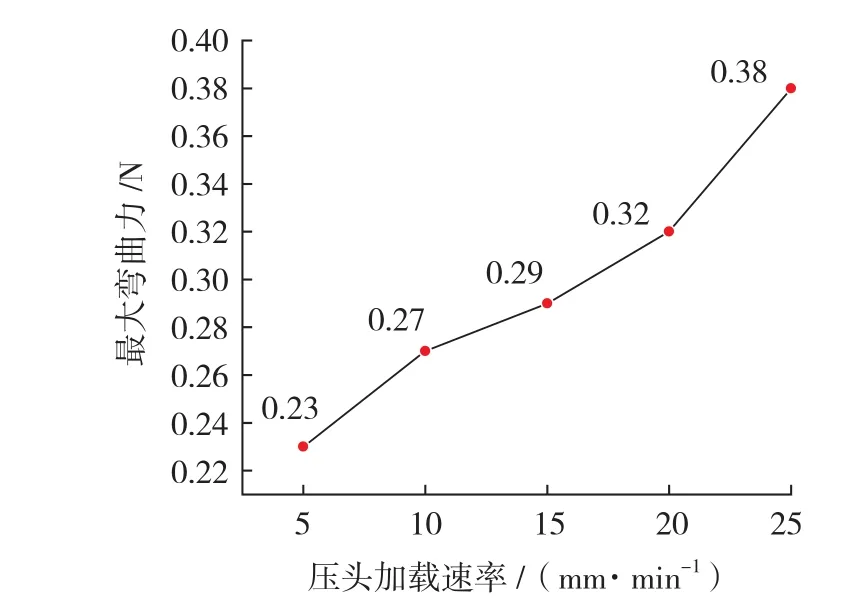

(1)加载速率对预浸带铺覆性的影响。

3点弯曲试验压头加载速率设定为 5、10、15、20、25mm/min,其他工艺参数如表3,试验结果如图7所示。

由图7可以看出最大弯曲力随加载速率增大而增大,即预浸带铺覆性会随加载速率增大而降低。当预浸带铺放到带曲率模具表面时,预浸带发生弯曲的加载速率与铺放速率密切相关,这表示铺覆性与加载速率之间的关系可以在一定程度上反映铺覆性与铺放速率之间的关系。

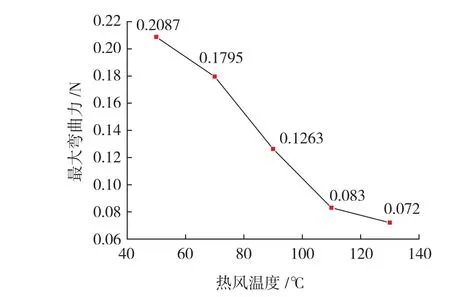

(2) 加热温度对预浸带铺覆性的影响。

采用热风枪对3点弯曲试验中预浸带进行加热,热风枪距预浸带加载位置15mm。热风枪热风温度设定为 50℃、70℃、90℃、110℃、130℃,其他工艺参数见表3,试验结果如图8所示。

由图8可以看出最大弯曲力随热风温度增大而减小,即预浸带铺覆性会随热风温度增大而提高。

(3)湿度对预浸带铺覆性的影响。

将预浸带置于蒸馏水中浸泡60min,再进行3点弯曲试验,并与未浸泡的样品作比较,试验重复进行3次,试验结果如图9所示。

可以看出浸水(增加预浸带湿度)可以显著减小预浸带弯曲力,提高预浸带的铺覆性。

(4)老化时间对预浸带铺覆性的影响。

为考察老化时间对预浸带铺覆性的影响,将五条预浸带在试验室环境中分别放置 1、2、3、4、5 天后,再进行3点弯曲试验,试验结果见图10。

由图10可以看出最大弯曲力随老化时间增大而增大,即预浸带铺覆性会随老化时间增大而降低。

3 工艺参数对预浸带铺放适宜性的影响

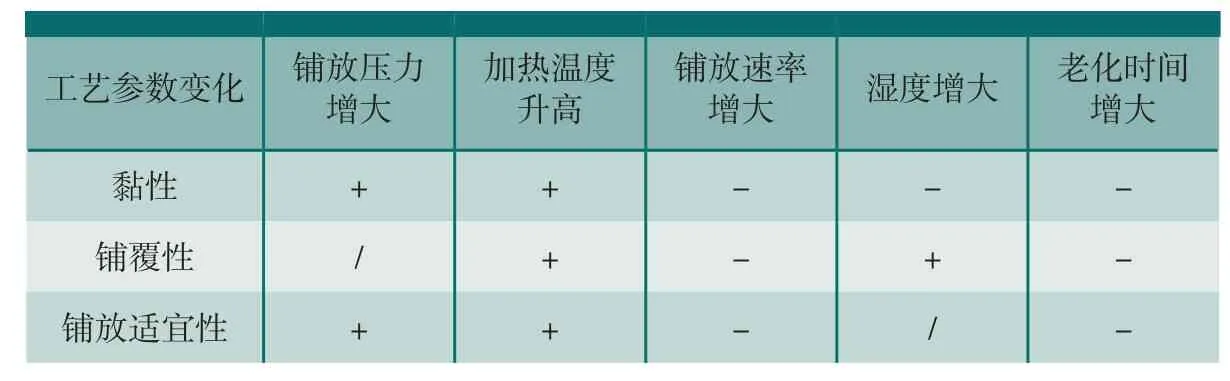

对于平面自动铺带,铺放适宜性仅涉及到黏性,而对于曲面自动铺带,铺放适宜性涉及到黏性及铺覆性。由于多数自动铺带构件都是带有一定曲率的,因此研究工艺参数对铺放适宜性影响时,必须同时考虑其对黏性以及铺覆性的影响。工艺参数对预浸带铺放适宜性的影响如表4所示。

预浸带黏性与铺覆性试验的工程意义

图7 压头加载速率对最大弯曲力的影响

图8 热风温度对最大弯曲力的影响

图9 湿度对最大弯曲力的影响

图10 老化时间对最大弯曲力的影响

表4 工艺参数对铺放适宜性的影响

通过试验得到了铺放压力、铺放速度等诸多工艺参数影响预浸带铺放适宜性的规律。在铺放过程中,若预浸带铺放适宜性过差导致出现滑移或架桥,则可以考虑降低铺放速度、增大铺放压力或提高加热温度。在实际生产过程中,商用铺带机一般运行在能够保证铺放精度的最高铺放速率下以提高生产效率。因此,在实际生产中预浸带铺放适宜性过差时,需要优先考虑提高加热温度与增大铺放压力。然而,提高温度会增加预浸料发生老化的趋势[9];铺放压力过大时,预浸料会发生较大变形,严重影响铺带质量,且铺带机或者模具有可能因无法承受过大压力而导致变形甚至破坏[10]。综上所述,实际生产过程中预浸带铺放适宜性过差时复材构件制造厂商一个较为合理的做法是保持铺放速率不变,在预浸带工艺窗口内,提高加热温度或增大铺放压力。

结论

(1)在自动铺带工艺参数试验平台上针对5228/T700高温环氧树脂预浸带进行一系列黏性试验。试验结果表明预浸带黏性随铺放速率增大而降低,随铺放压力增大与加热温度升高而提高。

(2)在 UTM6102型电子万能试验机上进行一系列铺覆性试验。试验结果表明预浸带铺覆性随加热温度升高而提高,随铺放速率与老化时间增大而降低。

(3)铺放过程中为提高预浸带铺放适宜性可以降低铺放速度、增大铺放压力或提高加热温度,而在实际生产中,铺放压力与加热温度是优先考虑改变的因素。

[1]黄领才,刘秀芝. 现代大飞机复合材料应用与制造技术浅析. 航空制造技术,2008(1): 46-48.

[2]黄志军,王显峰,戴振东,等. 自动铺放过程中双马树脂预浸料温度与黏度. 复合材料学报,2012(3): 49-53.

[3]王升,肖军,吴海桥. 自动铺带轨迹规划中测地线算法研究. 玻璃钢/复合材料,2007(2):15-18.

[4]阎龙,史耀耀,段继豪. 先进树脂基复合材料制造技术综述. 航空制造技术,2011(3): 55-58.

[5]肖军,李勇,文立伟,等. 树脂基复合材料自动铺放技术进展.中国材料进展,2009(6): 28-32.

[6]陈祥宝. 先进复合材料低成本技术.北京: 化学工业出版社, 2004.

[7]Neoh E T. Drape properties of thermostetting prepregs[D]. Cambridge:Massachusetts Institute of Technology, 1992.

[8]黄文宗,孙容磊,连海涛,等. 预浸带的铺放适宜性评价—粘性篇(一).玻璃钢/复合材料,2013(6):3-11.

[9]Olsen H B,Craig J J. Automated composite tape lay-up using robotic devices//Proceedings of 1993 IEEE International Conference on Robotics and Automation. IEEE,1993: 291-297.

[10]黄志军. 自动铺放成型温度与预浸带变形研究[D]. 南京: 南京航空航天大学,2012.