浅谈鱼骨图分析法在整车质量问题解决过程中的运用举例

2015-05-30高祖成

高祖成

摘 要:鱼骨图又叫因果图或石川图,是表示质量特性与原因关系的图。利用鱼骨图可以快速有效的发现问题根本原因,并制定对应措施,能使小组成员集中于问题的实质内容,而不是问题的表象,有助于找到有效的解决方案,提升问题的解决效率。文章主要例举了鱼骨图分析法在整车质量问题解决过程中的运用,为问题的解决提供更多思路。

关键词:鱼骨图;质量管理;质量分析;实例分析

中图分类号:R472. 9 文献标识码:A 文章编号:1006-8937(2015)35-0036-02

1 鱼骨图的定义

问题的发生通常受到多因素的影响,我们常需要通过头脑风暴找出这些因素,并按相互关联性,把它们整理而成的层次分明、条理清楚的特性要因图。因其形状如鱼骨,所以又叫鱼骨图(以下称鱼骨图),它是一种透过现象看本质的分析方法。

2 鱼骨图分析的步骤

运鱼骨图分析质量问题基本程序如下:

①针对问题点,选择层别方法(如人机料法环等)。

②按头脑风暴分别对各层别类别找出所有可能原因(因素)。

③将找出的各要素进行归类、整理,明确其从属关系。

④确定最有可能的原因。

⑤制定解决措施。

⑥跟踪效果。

3 鱼骨图分析法在整车质量问题的运用实例分析

3.1 利用鱼骨图解决某车型侧围外板与后保段差一致性 差问题

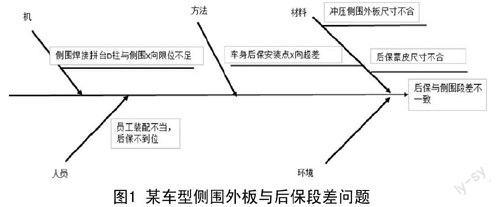

问题小组采用鱼骨图分析法对其问题进行解析,绘制鱼骨图如图1所示。

图1中的“鱼头”表示需要解决的问题,即后保与侧围段差配合不一致的问题。根据现场调查,按“人机料法环”分析,产生的原因可能有4类,即人员,方法,零件,设备。在每一类中包括造成这些原因的可能因素,如侧围焊接拼台D柱与侧围X向限位不足、后保装配不到位、后保安装点X向超差、冲压外板尺寸不合、后保蒙皮尺寸不合。将4类原因及其相关因素分别以鱼骨分布态势展开,形成于骨分析图。

下一步骤为寻找问题的主要原因,问题小组开展现场调查及验证,计算出每种原因或相关因素在产生问题过程中所占的比重,以百分数表示。调查发现,“冲压外板尺寸不合”,在产生问题过程中所占比重为25%,“后保蒙皮尺寸不合”为25%,“后保装配不到位”为15%,“员工后保装配不到位”, “侧围焊接拼台D柱与侧围X向限位不足” 为20%,四者在产生问题过程中共占85%的比重,即被认为是后保与侧围段差配合不一致主要原因。按问题处理的“20:80”原则,即根据经验规律,20%的原因往往产生80%的问题,如果由于条件限制,不能100%解决问题,只要抓住占全部原因20%,就能够取得80%解决问题的成效。

针对其问题制定的相应解决措施,具体措施见表1。

问题小组成员对措施实施进行跟踪,上述措施断点后,跟踪造车1个月,某车型侧围外板与后保段差一致性差问题得到解决。

3.2 利用鱼骨图解决某车型XX车间大梁拓印码不清晰 的问题

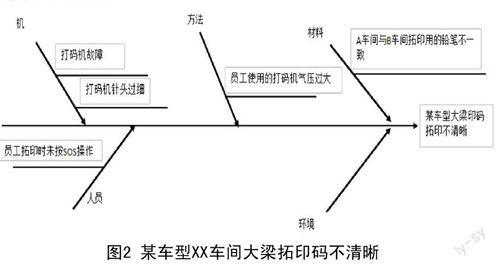

问题小组采用鱼骨图分析法对其问题进行解析,绘制鱼骨图,如图2所示。

图2中的“鱼头”表示需要解决的问题,即某车型大梁印码拓印不清晰的问题。根据现场调查,按“人机料法环”分析,产生的原因可能有4类,即人员,方法,零件,设备。在每一类中包括造成这些原因的可能因素,如打码机故障、打码机针头过细、打码气压过大、A车间与B车间拓印使用的铅笔不一致(造成前后控制质量不一致)等。将4类原因及其相关因素分别以鱼骨分布态势展开,形成鱼骨分析图。

下一步骤为寻找问题的主要原因,问题小组开展现场调查及验证,计算出每种原因或相关因素在产生问题过程中所占的比重,以百分数表示。调查发现,“打码机故障”,在产生问题过程中所占比重为30%,“打码气压过大”为25%,“、A车间与B车间拓印使用的铅笔不一致(造成前后控制质量不一致)”为25%,“打码针头过细” 为10%,“员工未按SOS操作”为10%。问题小组,针对每一要素均制定了解决措施,并持续推进。

针对每一要素制定的解决措施制,具体解决措施见表2。问题小组对措施进行推进跟踪,上述措施断点后,某车型某车型XX车间大梁拓印码不清晰问题得到有效解决。

4 结 语

通过运用鱼骨图解决整车过程质量问题的举例,进一步说明鱼骨图分析在质量管理过程的重要性。同时,我们在运用鱼骨图时也要注意,问题原因要展开分析,避免单一因素或“闭门造车”,并充分得考虑到各要素的相对关系,形成总的整体。

参考文献:

[1] James R.Evans Willliaam M.Lindsay(美),焦叔斌(译).质量管理与质 量控制[M].北京:中国人民大学出版社,2012.

[2] 马林,何桢.六西格玛管理(第2版)[M].北京:中国人民大学出版社,2007.

[3] 马林.六西格玛管理[M].北京:中国人民大学出版社,2004.

[4] 胡铭.质量管理学[M]武汉:武汉大学出版社,2004.