浅议低液限弱膨胀土在二灰土的处理应用

2015-05-30李树年

李树年

摘 要:针对底液限弱膨胀土在二灰土基层施工潮湿状态下具有很强的塑性,晾晒含水量降低缓慢,膨胀土含有砂浆石粉碎困难,导致二灰土灰剂量拌合后不均匀,成型后强度、压实度离散性大,表面不易打碎的土颗粒遇水膨胀影响外观质量,后期养护不及时容易干缩裂缝,经过工地现场试验、施工工艺对比总结,总结对该种土的处理方法,有效地保证了二灰土的内在、外在质量,消除了干缩裂缝的产生。

关键词:原材试验;底液限弱膨胀土;施工;质量控制

中图分类号:U414.03 文献标识码:A 文章编号:1006-8937(2015)35-0169-02

1 工程概况

文章以软土路基中,二灰土路基是两侧挖沟取土;邳州地区土质原是古黄河水系冲击平原,大部分土质含小部分砂浆石,里含有小部分砂性土,石灰用邳州当地,Cao和MgO2含量超过55%。现场边沟取的土以低液限弱黄色膨胀粘土为主,当土粒<5 cm时,土质干硬,含有砂浆石很难打碎;土粒>5 cm以上的土样空隙大,含黏淤泥多。于二灰土掺伴后,二灰无法掺伴均匀,使拌合后二灰土里的黏土团遇水膨胀,失水干缩裂缝。很难保证二灰土质量。所以,根据现场施工中的处理应用进行初步探讨研究,有效的解决了相关问题,从而保证了二灰土工程质量,加快了二灰土施工进度。

2 施工前对原材料进行试验

2.1 在施工二灰土前的准备工作

在施工二灰土前,首先石灰和粉煤灰原材试验和配合比设计,根据图纸设计进行二灰土配合比试验,最后选定二灰土配合比为10:30:60(石灰:粉煤灰:土),二灰土的塑性指数为18.4。二灰土施工前一星期用3%消石灰对黄色膨胀土进行砂化处理;提前48 h进行石灰和粉煤灰、土样进行掺拌拌和和闷材料,更好使二灰土混合料易拌和。

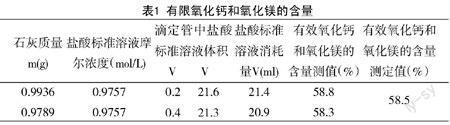

石灰和粉煤灰原材试验:有限氧化钙和氧化镁的含量见表1,粉煤灰试验检测报告见表2。

土样按Wl、Ip的不同进行了膨胀率的试验测定,根据试验分析得:沿线土质Wl>40~49,Ip>20,30% 2.2 二灰土试验路段 从对原材检测,二灰土配料,施工全过程后检测数据来看,存在以下问题: ①石灰消解不透,碾压成型后,容易形成“小蘑菇”,导致路基开裂松散。 ②特别是土样含水量>18%~23%;土粒粒径>5 cm,一般不意打碎,得用稳定土路拌机深拌3~5遍后才能破碎砂浆石、打散淤泥土颗粒,否则还是淤泥粘土颗粒状偏多。 ③含水量控制不均匀,含水量偏大,表面容易弹簧开裂,个别地段很难压实;含水量偏小,表面干燥松散,压实度离散性大影响整体强度。 ④石灰摊铺不均匀、拌合不均匀,导致灰剂量取样滴定灰剂量5%~10%不等,很容易出现个别地段松散、不成型,影响整体强度。 ⑤个别地段碾压成型后存在起皮现象,紧近路肩内侧位置表面松散干燥。 ⑥结构物顶部和接缝处处理不好容易产生质量缺陷。 ⑦碾压成型后,表面需覆盖养生,否则容易出现网状裂缝。 3 试验段施工中出现的问题分析 ①对于低液限黄色淤泥土:在IP>20的情况下在一定含水量自然密实状态下的CBR值,粒径小于5 cm和大于1.5 cm直径之间的土粒都比较密实,有一定的强度。小于5 cm以下的砂浆石黏土粒,在打碎过程中小于刀片之间的缝隙,土块和砂浆石难切开,易推移,不容易打碎。 ②直径1.5~5 cm以内的土粒和含水量在18%~23%的淤泥土粒,于二灰深拌和砂化后,没有砂化均匀,二灰土中土颗粒空隙多具有较强的吸附力,遇水膨胀失水后收缩干裂剥落,导致二灰土里的灰剂量不均匀、密实度偏低现象。 ③石灰摊铺拌合不均匀:石灰里会含有小灰块,主要是石灰没有过筛、没有提前消解。石灰应分两次上灰,用铁锨翻倒成小灰堆,在用平地机刮平均匀分部。 ④二灰土是刚性材料,高温天气下,养护时间过短,表面容易失水干燥松散,加之膨胀土的收缩,容易形成干缩裂缝。 4 预防控制措施应用 针对二灰土施工过程控制中问题,对低液限弱膨胀土的施工处理进行了方案控制措施与应用。 4.1 准备工作 要提前一星期用消石灰对黄色淤泥土样加灰拌合;砂化后土的IP、FS变化情况和砂化过的土样配备二灰土配合比,强度变化为主要施工依据;据试验配备不同土质掺1%~5%消石灰对黄色淤泥土土样砂化1 d、3 d、5 d、7 d,检测其WL、IP的降低情况与石灰砂化土样消耗量。 所以消石灰砂化取土坑内土样时,Ip在1~5d降低最快,7d趋于缓和,与之对应的消石灰亦是在1~7d内消耗量最大(约3%),7d后逐渐减缓且在砂化4~6 d间Ip=15~20,此时的土更适合二灰土施工,经测Fs=11,远小于30。因此我们选用3%消石灰闷土7d表面拍打紧密、碾压密实、以便于保湿,防止石灰和土热反应消失,加快沙化的方案对原土进行砂化,并用砂化土重新做二灰土配比试验,选出最佳配合比为10:30:60。采用此配比进行实施施工,因砂化土WL、Ip、Fs大大降低,粉碎效果明显好转,通过路拌机深拌5~6遍即可使D>1.5 cm的土粒含量<10%、二灰土灰剂量和强度均合格,其离散型明显减小,且二灰土整体强度有了很大提高。 4.2 施工工艺 配备机械:稳定土拌合机一台,振动压路机一台,平地机一台,三轮压路机二台,胶轮压路机一台,铧犁机械一台。 先取边沟土堆放在路基上土层厚30 cm,铧犁机械翻晒测土样含水量小于20%以下,加3%消白灰沙化闷土后;在上稳定土路拌机拌2~4遍; 上粉煤灰紧接上白灰用平地机刮平后;上稳定土路拌机在拌3~5遍.紧接着上振动压路机稳压一遍、测量高程、横坡度以放好的白灰点平地机刮平1~2次;对局部高程稍低的二灰土严禁贴补,用人工或铧犁机械翻松10 cm后再加二灰土进行找补,精平后用振动压路机夯实3~4遍,在上三轮压路机碾压4~6遍。

4.3 碾压含水量预控处理措施应用

①现场控制含水量多采用铁锅炒干和酒精燃烧法一般略小于真实含水量。

②关注天气情况制定详细计划、施工人员和机械配置;夏季施工现场应做防雨措施,成型段落长度不宜过长。

③碾压段落含水量偏小,用洒水车喷雾状撒水深拌均匀。含水量偏大地段用铲车打成堆,或表面耕松加消解的石灰粉掺拌,耕松晾晒。

4.4 石灰消解灰剂量控制措施

①提前一周消解生石灰,充分消解打堆闷灰,并通过1 cm筛筛过后使用。

②过筛后石灰防止CaO、MgO2消失要覆盖。

③石灰拌合不均匀,用稳定土拌合机深拌3~5遍后滴定灰剂量,滴定灰剂量不够地段要二次上灰至灰剂量达到10%左右。

4.5 起皮的预防措施

施工现场高程偏低,要用路拌机重新加入二灰粉碎拌合,根据松铺系数调整到合适的高程进行稳压。局部含水量过小或过大段落,加消解石灰翻拌晾晒,使各处含水量均匀一致后稳压密实。

4.6 路基与路肩边坡内侧容易松散不稳定的预防应用

摊铺二灰基层前,先用人工安置路肩内模,打土堰30~50 cm宽人工夯实,以利于二灰土外侧与路肩内侧搭接地段保湿密实。

4.7 措施与应用

①砂化:低液塑限膨胀土砂化非常重要,关系到二灰土与土样拌合均匀性,拌合均匀二灰成型后强度高,板体整体性好,砂浆石、黏土粒少,减少干缩裂缝。

②含水量:影响因素多,变化性大,最难控制,碾压时最佳含水量一般控制在±2%范围内。③石灰:应提前消解透,打成堆闷1~3 d。过1 cm筛网进行过筛,严格控制小灰块含量,杜绝生皮蛋(过火灰)。

④严禁在没有成型前放车通行:二灰土前7 d成型缓慢,强度低。禁止一切车辆通行。

⑤养生:二灰土施工后强度形成较慢,须精心养生。要覆盖土工布洒水养生。上面再覆盖塑料布蒸汽养生,以减少水分蒸发流失。减少洒水车在上面掉头、刹车,影响内部强度形成。使之二灰土表面湿润,减少干缩裂缝,延长14~20 d养护。

参考文献:

[1] GTJF 20-2015,公路路基施工技术规范[S].