外包环境下的供应商协同生产管理研究

2015-05-30吕振

吕振

[摘 要]制造外包作为企业的一种有效的战略经营模式为众多跨国企业采用,然而近年来制造外包整体效率降低,究其原因是核心企业与外包供应商缺乏有效协同配合。文章阐述了外包供应商协同生产的动因,提出了一种解决核心企业与外包供应商协同的生产管理模式,基于此构建了协同生产过程控制模型。

[关键词]制造外包;协同生产;协同生产控制模型

[DOI]10.13939/j.cnki.zgsc.2015.45.048

1 引 言

随着经济全球化以及供应链竞争的不断加剧,企业正面临着前所未有的市场压力。制造外包作为一项有效的竞争战略,为企业经营带来了一系列的优势:核心竞争力的增强、成本效率的改善等。在全球范围内,制造外包正呈现迅猛发展的趋势,众多跨国企业纷纷采用外包作为企业的一种战略经营模式。过去的十多年里,中国制造以其低成本、柔性强的优势赢得了可观的制造外包订单。然而,近年来,国际企业巨头抱怨把制造外包给国内企业后频频发生质量不达标、交货延迟、市场反应速度降低等问题。分析其原因,主要是由于核心企业与外包供应商在战略目标上不一致,在运作上缺少有效协同配合所致。为了降低外包风险、达到期望外包绩效,核心企业必须与外包供应商保持良好的伙伴关系,对市场需求作出快速高效响应,才能最终实现“1+1>2”的协同效应。

2 外包供应商协同生产的动因

2.1 高效客户响应

外包供应商所承担的制造任务远比普通供应商复杂和困难,产品的集成性也比一般零部件更高,因此当核心企业接到了客户订单并需要在短时间内完成时,外包供应商配合核心企业准时完成就变得格外重要。当外包供应商能够在给定的时间内准时完成交付,则核心企业一般能快速进行组配集成完成客户订单。然而,一旦外包供应商在其供应链环节上出现瓶颈问题,如测试能力不足、缺料、产品合格率低等而不能及时、高质量的完成制造任务时,核心企业就会非常被动,由于无法短时间内找到替代供应商,常常被迫调整生产计划,与客户协商延迟订单交付,这种状况的发生必然会使客户满意度受到影响,也造成生产成本的无谓浪费。[1]故此,如何在动态环境中通过紧密协同配合、及时预测和发现问题,共同降低周期时间,强化外包供应链的柔性、加快客户响应速度将是协同工作的一项重要内容。

2.2 降低所有权总成本

当外包转移完成,供应商为核心企业正式提供外包制造服务和产品时,核心企业经常发现自己不仅要支付双方签约时确定的价格,还会额外支付许多成本,如呆滞料持有成本、追料成本、低质量控制成本、生产停线成本、客户订单损失成本等。这些成本的增加导致了企业所有权总成本的上升,使外包策略难以取得预想的成本竞争力。[2]在外包运作中,所有权总成本的发生与许多驱动因素有关,这些因素包括运营成本、质量、客户关联成本、物流、技术优势、初始价格、机会成本、供应商可靠性与能力、维护、库存成本、交易成本、生命周期等。因此如何通过建立有效的协调机制来强化双方的动态协同性,从而降低所有权总成本成为核心企业与外包供应商在外包运作阶段必须共同长期面对和解决的一个关键问题,因为这既不同于企业在自制阶段那样可以直接控制各类成本的发生,也不同于决策阶段时的静态成本分析控制,它需要合作双方目标一致地付出共同努力才能真正改善,并最终构建具有竞争力的成本优势。

2.3 降低外包风险

当企业越来越多地把资源集中于核心业务,而将制造业务外包给外部供应商时,企业一方面可以放开手脚拓展市场、加速技术创新,另一方面必须同时面对由于制造业务外包造成失去原有对生产的直接控制力所带来的一系列的挑战和风险。[3]基于上文曾对外包风险进行的分析,可见外包风险主要表现在:丧失控制力、顾客服务水平降低、市场反应速度慢、额外费用增长、失去关键技巧和生产生产能力、供应商选择问题、供应商技术落后等。

事实上,许多外包运营中的风险是可以避免和控制的,而关键就在于,首先,双方不能只片面地考虑自我的局部利益而应当明确共同的目标利益,从而使双方有一个共同努力的方向;其次,双方应当建立沟通与信息共享的机制,使信息流能及时准确地传递给双方,从而在动态过程中完成计划及决策;最后,双方在业务执行过程中要充分信任对方,因为怀疑、猜测及自我保护只会使情况恶化或风险升级,只有信任才能使双方实事求是地面对问题并及时地控制风险的发生。事实上,这也正是双方协同的重要特征。

3 供应商协同生产管理模式

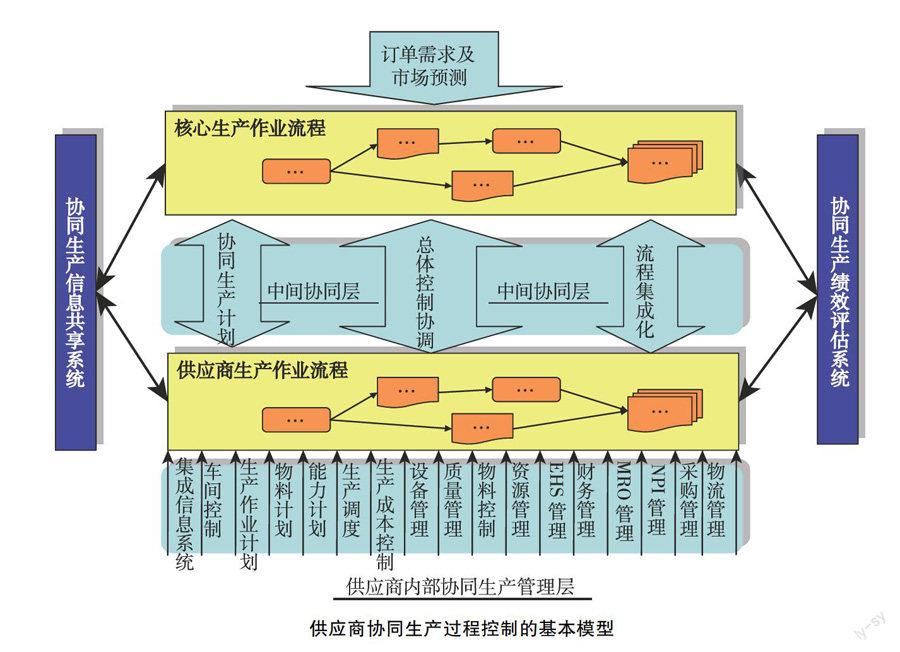

根据笔者针对国内电子行业制造企业的访谈调研,结合笔者在外包领域的工作实践,本文提出了如下图所示的协同生产过程控制模型。

3.1 整个系统是由横向协同层和纵向系统层组成的闭环体系

横向协同层包括中间协同层与供应商内部协同生产管理层。中间协同层居于最高层级,体现为全局性的协同管理,主要由核心企业负责和组织。中间层的协同管理主要通过总体控制协调、流程集成化和协同生产计划来实现。供应商协同管理层从属于中间协同层,并根据中间管理层的指令规划执行供应商内部生产中更为具体细节的协同管理活动,因此也是局部性的协同管理,该层的协同管理控制内容包括生产活动中各类重要的功能性活动,主要有生产计划、质量管理、资源管理、成本控制、信息系统等。纵向系统层包括了协同生产信息共享系统和协同生产绩效评估系统。其中协同生产信息系统是实现各项协同管理的基础,信息只有共享和开放才能使供应商在动态变化的环境中与核心企业的生产节奏保持同步和保持生产高效率。[4]

3.2 中间协同层是驱动核心企业与外包供应商之间生产集成同步的核心层

中间协同层的主要活动有协同生产计划、流程集成和总体协调控制。协同生产计划是以最终用户需求为导向协调核心企业与外包供应商局部生产计划从而找到平衡支点的整合生产计划。它的平衡性是通过统筹权衡多个效能因素,如快速客户响应、总成本和库存优化、批量及产能规划、生产均衡及同步、前置期缩短的优先度和综合效应来实现的。因此协同生产计划是一个全局性的计划,它追求的是整体最优和客户的满意度。流程集成以双方运作流程一体化和模块化供应为主线,核心企业视供应商为本企业的延伸,具体表现为供应商生产外包产品的加工过程成为核心企业工厂生产步骤的“前线”,而核心企业对零部件的装配集成则被称为“后线”。同时,供应商生产也是核心企业生产总控的一个过程单元,面对市场不确定性的变化,核心企业必须将供应商生产单元与其他所有过程单元集合起来才能整体性实现敏捷高效的需求响应。总体控制协调是对协同生产过程全局式地动态协调控制,并主要由核心企业负责,通过与供应商协商处理的方式确保协同生产高质量的输出。[5]

3.3 供应商内部协同层由实现供应商内部协同作业的一系列管理活动构成

供应商的作业协同通过生产计划控制、物料管理、资源管理等一系列生产过程管理控制得以实现。这些管理手段的执行既相互交叉又彼此并行,所涉及的作业活动主要有:生产/物料计划管理、资源管理、质量管理、生产过程及车间管理、物流管理、NPI新产品导入、物料管理和生产成本控制等。良好的供应商内部协同生产管理控制过程应当通过上述有效管理手段的运用达成设定的生产协同目标,并与外包合作双方确定的总体生产目标取得一致。

3.4 协同生产绩效评估系统是由生产协作一致性及持续改善协同绩效的目的而构建

协同评估系统主要由评估指标、评估周期、评估方式、主要问题和改善措施五个方面组成。评估指标主要包括:生产与质量、交付水平、库存金额、成本控制、新产品支持和客户服务水平等。一个完善的协同生产绩效评估系统能在每个评估循环迅速反馈给外包供应商及核心企业在一定时期内供应商协同核心企业生产的绩效表现,通过对比目标值,供应商可以查找差距和根本原因,并寻求持续提高。核心企业根据供应商生产绩效的表现,判断供应商的努力水平和能力,它可以采用一定的激励机制来调动外包供应商的积极性,兼顾合作双方的共同利益,消除由于信息不对称和败德行为带来的风险,使外包生产运作更加顺畅,实现外包合作企业赢的目标。核心企业常用的激励手段可以是价格激励、订单激励、信息激励、淘汰激励、组织激励等。在此基础上,核心企业和外包供应商可以不断改善协同水平,缩小协同偏差,使双方所结成的扩展型企业能更协调一致地进行快速响应,增强整体性竞争能力。

4 结 论

随着制造外包越来越成为众多企业选择的一种运营模式,核心企业与外包供应商如何以供应链协同为导向降低外包风险,提高生产运作的效率并对客户需求作出快速响应,已经成为国内外优秀企业普遍关注的问题。对这一问题的解读不仅涉及决策概念的把握,更涉及协同生产系统如何设计、运作乃至自我修复完善的整体过程。本文抛砖引玉式地提出的外包供应商协同生产的基本模式,是在结合笔者自身的实践和总结一些领先企业的运作实践的基础上形成的,因此粗陋之处在所难免。在未来的研究中,将进一步结合相互关联的外部系统和风险防范机制进行探究,以期为我国制造外包企业竞争力的提升提出一些有价值的建议。

参考文献:

[1]Anderson,James C,Narus Louis.P.Structural Modeling in Practice :A Review and Recommended Two-Step Approach[J].Psychology Bulletin,1998,103(3):411-423.

[2]Ellram,L.M.A Taxonomy of Total Cost of Ownership Models[J].Journal of Business Logistics,1994(15∶1):171-191.

[3]David F.Pyke..Strategies for Global Sourcing.The Financial Times.,1998,10(2):100-110.

[4]柴跃廷,韩坚,李芳芸.基于协调中心的敏捷供需链系统的研究[J].计算机集成制造系统CIMS,1998(4):26-29.

[5]付金龙.构建协同的供应链[J].科技与管理,2005(1):40-43.