一种打印机机芯固定板的级进模设计

2015-05-30李炳陈伟高俊国

李炳 陈伟 高俊国

【摘要】级进模是一种高精度、高效率、高寿命的模具,是技术密集型模具的重要代表,是冲模的发展方向之一;打印机机芯固定板是打印机的重要组成部分,其形状较为复杂,有很多孔洞。单工序模效率太低,精度不够;复合模模具太复杂,可靠性不高;通过工艺方案的比较,本文确定采用级进模的形式。工件材料是SECC,厚度为1毫米。本文重点设计了冲孔、切边这几道工序及凸模和凹模、卸料板的尺寸和结构,并根据冲压力选择了合适的压力机,达到设计要求。

【关键词】级进模;冲压模具;打印机;固定板

引言

级进模是在压力机的一次行程中,在送料方向连续排列的多个工位上同时完成多道冲压工序的冲模。级进模能连续完成冲裁、弯曲、拉深、切断等工序内容。所以,结构尺寸小、形状复杂、工序较多、材料较薄的工件,一般都可以用一副多工位级进模来完成加工。本文设计的是打印机机芯固定板级进模,设计的时候应尽可能的减少工序数,提高生产效率,模具结构最好尽可能简单,同时保证使用寿命长,这样才能保证产品质量稳定,实现操作简便等优点。

1.工艺方案分析

零件图如图1所示。首先对该零件进行工艺分析,要想完成该产品,应该有以下工序:

图1 零件图 图2 方案三

Fig.1 Parts chart Fig.2 Plan three

(1)冲孔

冲孔是利用锋利的凸模刃口将板料上的孔废料分离的一种冲裁工序,为了保证产品尺寸的精确,该模具应使用定位销。

(2)切断

切断是用剪刃或冲模切断板料,从而使板料分离的一种冲裁工艺,它与冲孔的最大区别在于切断线是不封闭的,而冲孔线是封闭的。

该零件为打印机重要零件,要求中大批量生产。根据对冲压件的工艺分析,可以拟如下工艺方案。

方案一:先冲孔,然后落料,单工序模生产。

方案二:冲孔落料复合冲压,复合模生产。

方案三:如图2所示,先冲孔,然后再切断,级进模生产。

综合分析可得:

方案一模具结构简单,制造周期短,但需要多幅模具来完成制造,成本高而生产效率低,难以满足生产要求,故不宜采用单工序模进行生产。

方案二只需要一副模具,但是模具结构较为复杂,模具的制造成本会较高。考虑到工件结构较为简单,生产条件为大批量的小型冲压件,故此种方案不太合适。

方案三采用一副模具,制造成本较低,周期短,生产效率高,能够满足工件大批量生产的要求。

通过对上述方案的比较,该冲压件采用方案三级进模冲压最为理想。本文将工序安排为:冲孔,切断。最终将工位定为2个。

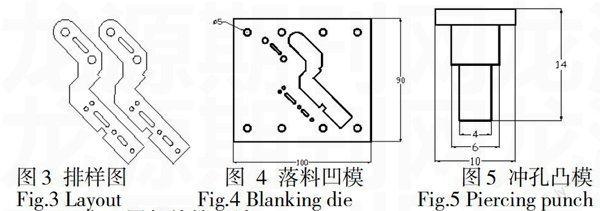

1.2 排样图的设计

排样就是根据产品的结构形状以及精度要求来确定模具每一个工位的工作内容,并且考虑凸模、搭边、落料方式等因素确定步距和条料的宽度尺寸。根据零件的结构和外形特点,决定采用斜排的排样形式,如图3所示。其送料步距A=D+a=44+4=48mm;条料宽度B=(D+2a1+Δ)0-Δ=(70+2×2+0.5)0-0.5=74.50-0.5mm,材料利用率:η= = 41%。

图3 排样图 图 4 落料凹模 图5 冲孔凸模

Fig.3 Layout Fig.4 Blanking die Fig.5 Piercing punch

2 主要零部件的设计

2.1 落料凹模的设计

为了降低凹模加工难度和凹模结构的复杂程度,获得较高的结构强度,凹模采用整体式直通形刃口,如图4所示。查表得刃口高度h=5mm。凹模外形尺寸计算公式如下:

凹模厚度H=Kb,凹模壁厚C=(1.5~2)H

式中b——冲裁件最大外形尺寸,b不小于15mm;

C——凹模壁厚,指刃口至凹模外形边缘的距离。

查表取凹模厚度系数K=0.2,凹模厚度H=Kb=0.2×48=9.6mm,凹模壁厚C=(1.5~2)H =(1.5~2)×9.6=14.2~19.2mm 查《冲压模设计指导》[3]表5-4,选取得凹模厚度H=10mm,凹模壁厚C=20mm。选取标准矩形凹模板尺寸为:100mm×90mm×10mm(GB 2858.1-81)。

2.2 冲孔凸模的设计

根据凸模的工作截面形状,可分为圆形和非圆形两类;根据结构形式可分为整体式和镶拼式。

1、镶拼式凸模

大型零件的落料、冲孔或切边等工序使用的凸模,一般都设计成镶拼式结构。

2、整体式凸模

中、小型工件在冲裁中使用的凸模,一般都设计成整体式结构。整体式凸模的基本结构形式为阶梯式和直通式。本设计中所用的凸模均设计为整体式。如图5所示。

凸模长度可根据结构上的需要确定:L=h凸模固定板+h落料凹模=8+10=18mm

由于凸模尺寸較大,且长度较短,刚度和强度足够,所以无需对其进行强度校核。凸模材料为Cr6WV,热处理硬度为56~58HRC。

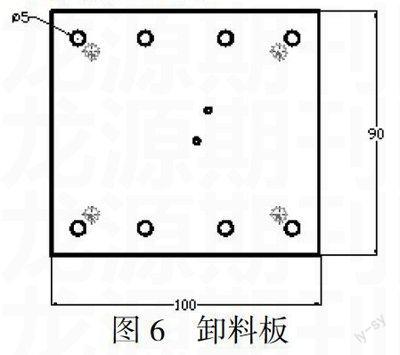

2.3 卸料板的设计

2.3.1 卸料板外形设计

卸料板不仅仅是卸料的作用,同时要对凸模进行导向,尤其是该模具设计的过程中,凸模的直径较小,而且高度较大,所以使用弹性卸料板比较好。卸料板的外形尺寸与凹模的边界尺寸相等。卸料板与凸凹模的间隙值取0.1mm。

卸料板的设计一般情况下应该结合凹模的尺寸大小,长宽和凹模的的长宽一样,厚度选择为14mm,选取标准矩形固定板加工为卸料板,矩形固定板标记为:100mm×90mm×14mm GB 2858.2-81。

2.3.2 卸料板材料的选择

卸料板主要的功能是卸料,同时还有对凸模有保护的作用,所以强度和硬度都有具有较高的要求,一般情况下都选择45号钢。45钢是常用的优质碳素结构钢,它的质量非常的好,含碳量(0.45%)波动小,性能较稳定。设计成零件后,再经过调质处理,具有良好的综合力学性能,即具有较高的强度、硬度,又具有较好的塑性、韧性。

2.3.3 卸料板整体精度的确定

图6 卸料板

Fig.6 Stripper

卸料板外轮廓的精度要求不高,所以选取IT14级,粗糙度为Ra3.2um;而内轮廓的精度要求比外轮廓的要求稍高,所以选取IT11级,粗糙度为Ra1.6um。卸料板外形尺寸如图6所示。

3. 冲压设备的选择

冲压设备一般指压力机。冲压设备的选择直接关系到设备的安全以及生产效率、产品质量、模具寿命和生产成本等。冲压设备的选择主要包括设备的类型和规格参数两个方面。针对本文的小型沖压件,且精度要求不是很高,故选择开式曲柄压力机。通过计算,理论冲裁力F总=120.5 KN,为了保证冲压力的足够,一般压力机的吨位为计算的冲压力1.3倍左右,即:F'总=1.3?F=1.3?120.5=156.65KN。

选择J23—40式可倾压力机能满足使用要求,其主要技术参数为:

公称压力:400KN

滑块行程:100mm

最大闭合高度:300mm

最大装模高度:280mm

工作台尺寸:420mm?630mm(前后?左右)

垫板尺寸:80mm ?150mm(厚度?直径)

模柄孔尺寸:Ф50mm?80mm(直径?深度)

最大可倾角:30o

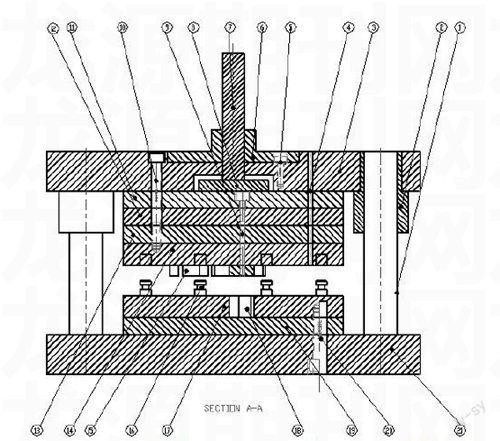

4. 模具总装图

本设计模柄与上模座之间采用两颗M3的螺钉固定,上模座与各板之间采用四颗M6的内六角螺钉固定,下模座与各板之间也采用M6的内六角螺钉固定。上下模座之间采用导柱导套链接,打杆在压力机的作用下使上模座作上下往复冲压运动。模具总装图如图7所示。

模具装配需符合以下技术要求:

(1)导柱与导套为间隙配合H7/h6,压入时注意校正导柱、导套与模板的垂直度,装配好的导柱、导套的固定端面与上下模座平面的距离为1—3mm。

(2)导柱与下模座为过盈配合H7/r6。

(3)装配好的模架与上下模板沿导柱移动时应平稳无阻滞现象。

(4)模柄与上模座为过渡配合H7/m6。

5. 结论

本文设计的打印机零件级进模,采用斜排样设计,材料利用率41%。凹模采用整体式直通形刃口,凸模采用整体式,模架形式为四角导柱模架,工位数为2,故模具结构较简单,生产效率高,导向精确,产品精密度较高,可以获得较好的生产效益。

1-导柱;2-导套;3-上模座;4-销钉;5-螺钉;6-模柄;7-打杆;8-推板;9-顶针;10-螺钉;11-固定板垫板;12-固定板;13-卸料垫板;14-卸料板;15-凸模;16-导料销;17-奥模板;18-凹模;19-凹模垫板;20-螺钉;21-下模座

图7 模具总装图

Fig.7 Mold assembly drawing

参考文献:

[1]刘燕.基于UG打印机支架多工位级进模设计[J].制造业与信息化,2009,(1):2-2.

[2]丁松聚.冷冲模设计[M].北京:机械工业出版社,2001:39-40.

[3]王立人.冲压模设计指导[M].北京:北京理工大学出版社,2009.

[4]高军.冲压工艺及模具设计[M].北京:化学工业出版社,2010.

[5] 王静.《工程力学》课程的教学探讨[J].科技信息,2009:(8),5-10.

[6] 郭志强.入位原则在冲模工作零件设计中的应用[J].模具制造,2014,(2):1-5.

[7] 周美蓉.汽车连接板级进模设计[J].热加工工艺,2013,(3):2-2.

[8] 周逸鸣,陈炜,王祥等. 级进模具压力中心确定技术研究[J].机械设计与制造,2014,(7):246-248.

[9] 宿永起,张德强,毛萍. 双L环200L大型物料桶模具设计与分析[J].机械设计与制造,2013,(7):238-241.

[10] 谭丽,翁翎. 1000MW级汽轮发电机定子线圈模具研制[J].机械设计与制造,2013,(9):260-262.