大进给铣削TC21钛合金的刀具磨损试验研究*

2015-05-30南京航空航天大学机电学院

南京航空航天大学机电学院 史 琦 李 亮 何 宁 赵 威

钛合金因其优越的综合使用性能而被广泛地应用到各个领域[1]。TC21是我国自主研发的一种高强度钛合金,具有很好的高温性能(高温静强度、持久性能),同时还具有结构钛合金很好的服役性能,如疲劳强度、腐蚀环境疲劳、腐蚀环境裂纹扩展、应力和温度负载疲劳及裂纹扩展等性能达到了设计使用要求。因此,TC21钛合金适用于制造飞机的中后机身、机翼、发动机附近、起落架等对强度及耐久性要求高的重要或关键承力部件,其典型应用有承力框梁、发动机框架、水平安定面旋转体等重要部件[2-3]。

目前,对于钛合金零件的生产主要是通过切削加工方式实现的,而切削加工中最为活跃的因素莫过于刀具。大进给铣削作为近年来兴起的一种高效去除材料的加工方式越来越受关注,而在大进给铣削中刀具磨损严重,导致刀具的使用寿命短,制约了大进给铣削在生产中的应用。目前对大进给铣削的研究较少,对于在大进给铣削中的刀具磨损形态及磨损机理的研究就更少见。鉴于此,本文着重研究大进给铣削TC21时的刀具磨损形态及磨损机理,进而为在大进给铣削TC21钛合金及其他钛合金时延长刀具的使用寿命提供指导作用。

1 试验条件及方案

1.1 试验条件

(1)工件材料:TC21是一种高强度的α+β型两相钛合金,其名义成分为Ti-6Al-3Mo-2Nb-2Sn-2Zr-1Cr(具体化学成分组成见表1)。TC21钛合金具有高强度、高韧性、高损伤容限性能、优良的疲劳性能(优于TC4、TA15等中强度钛合金)和焊接性能(电子束焊接接头综合性能达到与母材相当的水平)等综合性能,是目前我国高强韧钛合金综合力学性能匹配优异的钛合金材料。TC21钛合金与美国第四代战斗机F/A-22上应用的Ti-6-22-22s同属高强损伤容限型钛合金,但TC21钛合金在化学成分和工艺控制上均有自己的特色,主要体现在具有非常优异的综合力学性能和简单可行的工艺性能。

表1 TC21化学成分 %

(2)刀具:TC21的强度、硬度高,导热系数低,导致切削加工时力和温度都很高,所以使用的刀具材料必须具有较高的热硬性和高温强度;加之铣削加工是断续切削,刀具承受着周期性的冲击载荷而极易破损,因此要求刀具具有较高的冲击韧性。目前,硬质合金刀具在钛合金的切削加工中使用广泛,据此本试验选用德国Walter公司提供的Tiger·Tec Silver系列高性能硬质合金涂层刀片WKP35S,刀片型号为P23696-1.0,其刀具前角为16°,刀具主偏角为0~15°,刀具直径为25mm,轴向最大切深为1mm,每齿进给量最高可达3.5mm。

(3)机床:Mikron UCP 710五坐标高速加工中心。

(4)刀具磨损测量工具:JSM-5610LV型扫描电镜。

1.2 试验方案

采用顺铣方式进行单齿大进给铣削,试验中使用乳化液进行冷却,并固定铣削用量如下:ν=100m/min,fz=1.00mm/Z,ae=12.5mm,ap=0.7mm。

通过大进给铣削TC21钛合金试验观察刀具磨损状态,预先设定刀具后刀面的磨钝标准为VB=0.6mm,此时停止大进给铣削试验,进而采用扫描电镜观察试验中刀片的磨损图片并进行分析。通常试验后的刀片上粘附有钛合金材料而无法清晰地看到刀具的实际磨损情况,因此需要将粘附的钛合金材料腐蚀掉再观察。

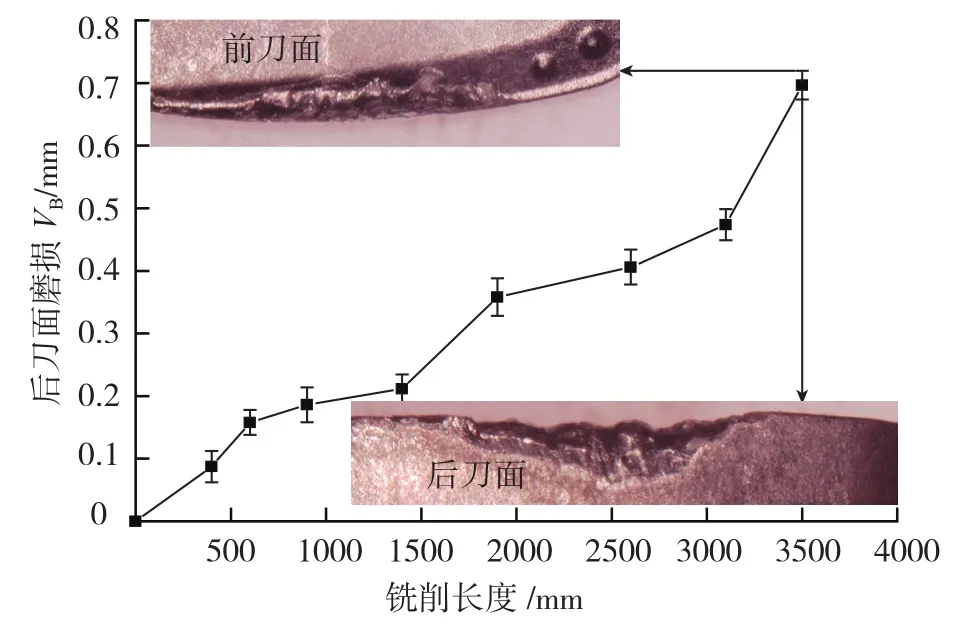

图1 铣削长度对刀具磨损的影响Fig.1 Effect of cutting length on tool wear

2 试验结果与分析

2.1 刀具磨损的宏观分析

刀具后刀面磨损是铣削时最常发生的磨损状态,所以通常以后刀面磨损量来判定刀具是否磨钝而失效。图1为大进给铣削TC21时铣削长度对刀具磨损的影响。可见,随着铣削长度的增加,刀具后刀面磨损量总体上呈增长趋势。当铣削长度小于600mm时(即初期磨损阶段),后刀面磨损量迅速增加;随着铣削长度的进一步增长(即正常磨损阶段),后刀面磨损量的增加相对平缓;当铣削长度超过3000mm后,刀具开始急剧磨损,很快达到预先设定的磨钝标准。此时观察刀具的宏观磨损形态发现,刀具后刀面的磨损并不均匀,与图2所示的大进给铣削示意图对比可以看出,后刀面磨损最严重处在最大切深apmax附近;同理,前刀面磨损与后刀面磨损相对应,也发生在最大切深附近,可见此处为刀具的薄弱部位,最易发生磨损而导致刀具失效。

图2 大进给铣削示意图Fig.2 Diagram of high feed milling

2.2 刀具磨损的微观分析

为了能够清楚地展现刀具磨损的形式,研究刀具磨损的微观形貌是一种行之有效的手段,并且刀具磨损的微观相貌可以预示将来可能会发生的磨损形态。本试验采用扫描电镜分别在两种不同的状态下采集刀具的微观形貌,一种是采集刀具微观形貌的原始状态;一种是通过腐蚀液去掉粘附在刀具上的钛合金材料后采集刀具的微观形貌。

图3为大进给铣削TC21时刀具微观形貌的原始状态。由图可见,大进给铣削钛合金时,前刀面上有不规则的钛合金粘附物和较大的层片块状崩落,后刀面被呈层叠状的钛合金覆盖。钛合金粘附物的存在以及这种粘附的无限量增加,必然会产生粘附物被带走时而导致刀具发生粘结撕裂磨损[4]现象。

图3 刀具微观相貌的原始状态Fig.3 Micro morphology of cutting tool at original state

图4为腐蚀掉粘附的钛合金后大进给铣削TC21时的刀具微观磨损形貌图。由图可见,前刀面磨损区表面凹凸不平,这是由不规整的层片块状剥落形成的;且前刀面上有垂直于切削刃并相互平行的裂纹,通常刀具上的这种裂纹被认为是在机械应力和热应力的相互冲击作用以及刀具表面的塑性变形作用下而产生的,并称为热裂纹[5-6]。后刀面的磨损区较为平整,没有明显的摩擦刮痕,但可见垂直于切削刃的热裂纹。与侧铣刀具产生的热裂纹相同的是,此处的热裂纹也是由后刀面经过刃口延伸至前刀面,且在这些热裂纹上有很多不规则的小坑,这些小坑是由钛合金粘附物撕裂硬质合金颗粒而形成的,这些小坑的形成会进一步扩宽裂纹,从而降低刀具的强度,最终导致切削刃的碎裂或断裂而引起大块剥落,使刀具失效;与侧铣刀具产生的热裂纹不同的是,此处热裂纹不是均匀排布的,其间距大小不一致,且热裂纹的间距在越靠近最大切深处越小,其最大的裂纹间距可达750μm,最小的裂纹间距则为250μm,然而即使是最小的裂纹间距也要比侧铣的裂纹间距100μm[7]大很多。

图4 腐蚀掉钛合金后的刀具微观形貌Fig.4 Micromorphology of cutting tool after eating off attached titanium alloy

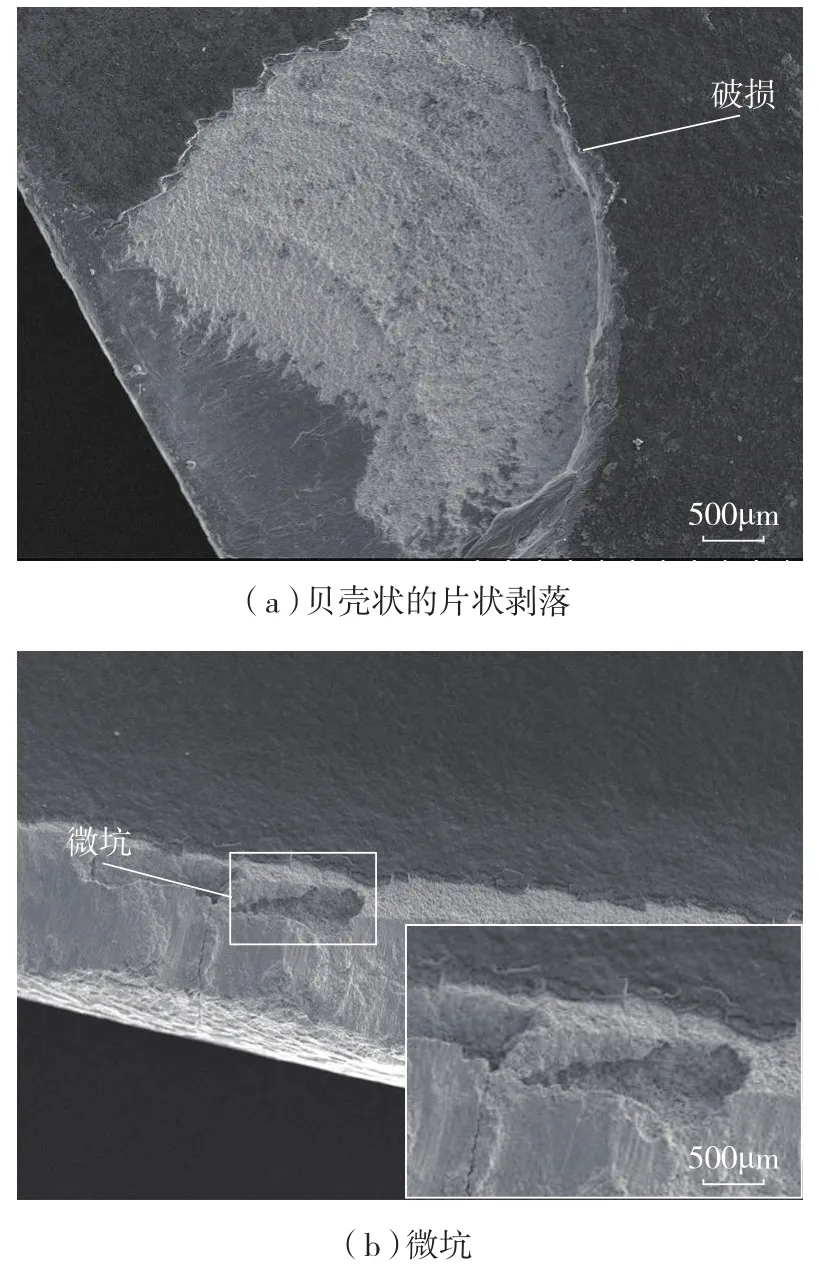

刀具的失效除了由于逐渐磨损至失效外,还有突发的、随机的破损而导致的失效。图5为大进给铣削TC21时的刀具破损形貌图,其中图5(a)所示为贝壳状的片状剥落。产生这种片状剥落的主要原因是由于铣削是断续切削,刀/屑接触区有比较严重的热应力疲劳,在这种热应力疲劳和切屑的冲击下,刀具表面容易产生平行于切削刃的裂纹,并不断扩展。当裂纹扩展到一定程度就会使刀具表层发生脱落,并引起大面积的片状剥落,如此反复就导致刀具失效。除此之外,还会出现一些如图5(b)所示的微坑,这是由于粘附在刀具上的钛合金移动时造成的。当刀具材料的受拉力大于硬质合金颗粒间的结合力时,切屑流动会带走粘附的钛合金,并连同撕裂一些刀具材料而形成这些微坑,如此反复进行下去,微坑就会变成大坑,最后大块刀具材料的损耗致使刀具失效。

图5 刀具破损形态Fig.5 Breakage morphology of cutting tool

3 结论

通过研究大进给铣削TC21钛合金时的刀具磨损形态,可以得到如下结论:(1)大进给铣刀的磨损形态主要表现在前刀面磨损、后刀面磨损和破损。前、后刀面上的磨损并不均匀,磨损最严重的区域在最大切深附近,也即为刀具的最薄弱部位。(2)在进行平面大进给铣削TC21钛合金时,大进给铣刀前、后刀面上粘附的钛合金会使刀具产生粘结,撕裂磨损;前、后面上热裂纹的扩展会导致刀具急剧磨损,越靠近最大切深处裂纹越密集,刀具磨损也越严重。另外,前刀面片状剥落和微坑会使刀具大量消耗而破损失效。

[1]Ezugwu E O, Wang Z M. Titanium alloys and their machinability——a review. Journal of Materials Processing Technology,1997, 68: 262-274.

[2]Fei Y H, Zhou L, Qu H L, et al. The pahse and microstructure of TC21 alloy. Materials Science and Engineering, 2008A, 494(1/2): 166-172.

[3]黄旭,朱知寿,王红红. 先进航空钛合金材料与应用. 北京:国防工业出版社,2012:157-178.

[4]刘战强,艾兴. 高速切削刀具磨损表面形态研究. 摩擦学学报 ,2002, 22(6): 468-471.

[5]Wang Z G, Rahman M, Wong Y S. Tool wear characteristics of binderless CBN tools used in high-speed milling of titanium alloys. Wear,2005, 258(5/6):752-758.

[6]Su Y, He N, Li L, et al. An experimental investigation of effects of cooling / lubrication conditions on tool wear in high-speed end milling of Ti-6Al-4V. Wear, 2006, 261(7/8), 760-766.

[7]徐九华,耿国盛. 硬质合金刀具高速铣削钛合金技术. 航空制造技术 ,2010(11):38-40.