基于西门子控制系统机器人制孔执行器的研制

2015-05-30中航工业沈阳飞机工业集团有限公司郭洪杰

中航工业沈阳飞机工业(集团)有限公司 张 辉 郭洪杰

飞机结构具有尺寸大、形状复杂、连接件数量多等特点,在飞机装配钻孔过程中如果完全依靠传统的人工作业,对人力、物力要求是巨大的,更重要的是制孔质量低,连接质量难以满足较高疲劳寿命的要求,并且加工效率低[1]。飞机研制生产中随着机械化、自动化、模块化制造技术的应用,飞机柔性装配技术得到了极大的发展,机器人自动制孔技术是其重要研究和应用方向。机器人自动制孔系统具有占用空间小、自动化程度高等特点,在国外已经得到了广泛研究和应用。美国Electroimpact公司与英国空客公司联合设计了一套机器人自动钻削系统(O.N.C.E),O.N.C.E主要用于波音F/A-18E/F的机翼后缘襟翼的钻孔和锪孔[2]。美国EOA公司与波音公司也联合研制生产了一种机器人钻削系统,该系统可以完成对钛合金、铝合金、复合材料以及叠层等飞机蒙皮的钻孔、锪孔和铰孔[3]。

国外机器人自动制孔系统结构复杂、成本较高,并对我国实行技术封锁,而国内对于飞机部件机器人制孔系统研究尚处于起步阶段,机器人自动制孔系统的关键是研发高精度、高效率的多功能制孔执行器,其制孔执行器对于机器人制孔系统的整体性能的实现具有重要作用。基于国内对制孔执行器研究概况,针对某型号飞机机身部件钛合金、铝合金制孔工艺需求,设计并开发了基于西门子运动控制系统的多功能制孔执行器。

1 新一代战机研制对自动制孔设备的需求分析

由于新一代战机快速、低成本、高质量研制需求及其长寿命、高机动性、隐身等高性能要求,新机研制对装配速度和装配质量提出了更高的要求,而飞机装配质量和效率主要取决于飞机钻铆连接技术。目前,飞机钻铆连接大量采用手工操作,制孔效率、制孔质量、连接质量难以满足高性能飞机的要求。自动钻铆技术的应用可以大幅度提高制孔效率、制孔质量和连接质量,在一定程度上可实现装配技术的自动化、数字化和模块化。自动制孔设备的要求有[4]:

定位精度:±0.2mm;

制孔φ: 4~12mm;

制孔精度:H8;

加工材料:复合材料、铝合金、钛合金;

配备吸尘装置;

具有测法向功能;

具有监控及显示功能;

具有钻头破损检测功能;

制孔效率:3~5 个孔 /min。

自动制孔设备应能自动连续完成夹紧、制孔、锪窝、松开夹紧等加工工序。

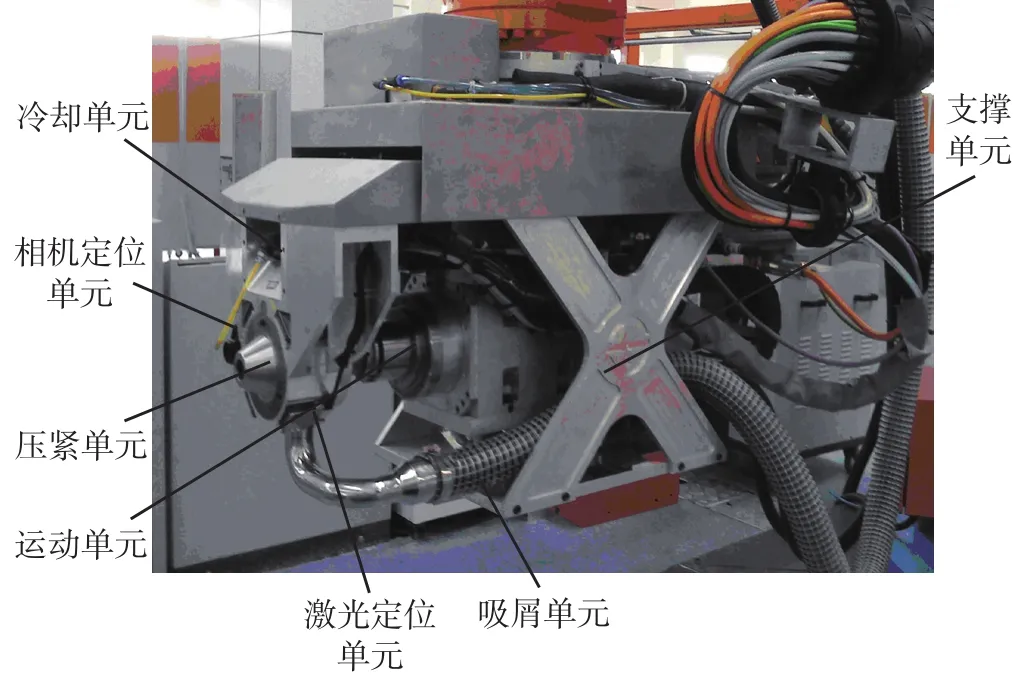

2 制孔执行器的基本组成

制孔执行器对于系统整体性能的实现具有重要作用,制孔执行器模块直接与工件接触完成制孔任务。机器人自动制孔执行器主要由运动单元、压紧单元、监控测量单元、辅助单元和支撑单元5部分组成。运动单元提供制孔过程中必须的主轴转动和主轴进给运动。压紧单元提供压紧力,用于保持制孔执行器与工件之间的位置关系。支撑单元一方面为制孔执行器上的组件提供必要的连接和支撑,另一方面提供和工业机器人的连接。机器人自动制孔系统制孔执行器实体图如图1所示。

图1 机器人自动制孔执行器Fig.1 Robot automated drilling executer

2.1 运动单元

运动单元的作用就是提供制孔需要的主轴旋转和主轴进给运动,主轴旋转通过—个伺服电机带动主轴头来实现,主轴旋转需要进行转速控制;主轴进给运动由另外—个伺服电机带动滚珠丝杠来实现,进给运动需要进行速度和位置控制。制孔执行器系统采用西门子运动控制系统来控制主轴转速、主轴进给位置和主轴进给速度。

2.2 压紧单元

机器人自动制孔执行器钻削开始之前,机器人将制孔执行器运动到预定位置和姿态,制孔执行器的压紧装置与被加工工件接触,并施加一定压紧力。压紧力的主要作用包括:(1)消除叠层材料层与层间的间隙,防止层间毛刺的进入;(2)使结构紧凑,增加系统的动态刚度。压力脚进给通过伺服电机带动滚珠丝杠来实现,依靠压力传感器的压力反馈,实时控制压紧力和轴向钻削力耦合。该设计使得压紧力随轴向钻削力增大而减小,因此,使得机器人在制孔时不承受动态力,而只承受一个静态力,保证了自动制孔系统稳定性和制孔质量。

2.3 监控测量单元

监控测量单元主要包括压力传感器、激光位移传感器、定位相机和直线光栅尺。压力传感器作用是监控压力脚压力的变化,通过监控间接获取压力脚是否压紧产品的信息。将4个激光位移传感器按矩形或菱形分布实现制孔执行器自动寻找曲面法线的功能。集成松下PV200系列视觉定位系统,配合高精度CCD定位相机,在定位相机有效视野范围内拍摄基准孔,通过内嵌的相机定位算法,完成自动制孔执行器二次位置补偿。制孔执行器利用直线光栅尺精确控制主轴进给和锪窝深度的精度,控制精度可达0.001mm.。

2.4 辅助单元

制孔执行器利用高速电主轴进行高速钻削过程中冷却与润滑必不可少,采用循环水及油雾方式实现制孔执行器冷却润滑功能。采用工业吸尘装置及时吸走制孔过程中产生的钻屑,及时吸走钻屑可防止钻屑粘到刀具上而造成孔径超差及划伤产品表面。

3 制孔执行器控制系统设计

3.1 系统总体设计与硬件组成

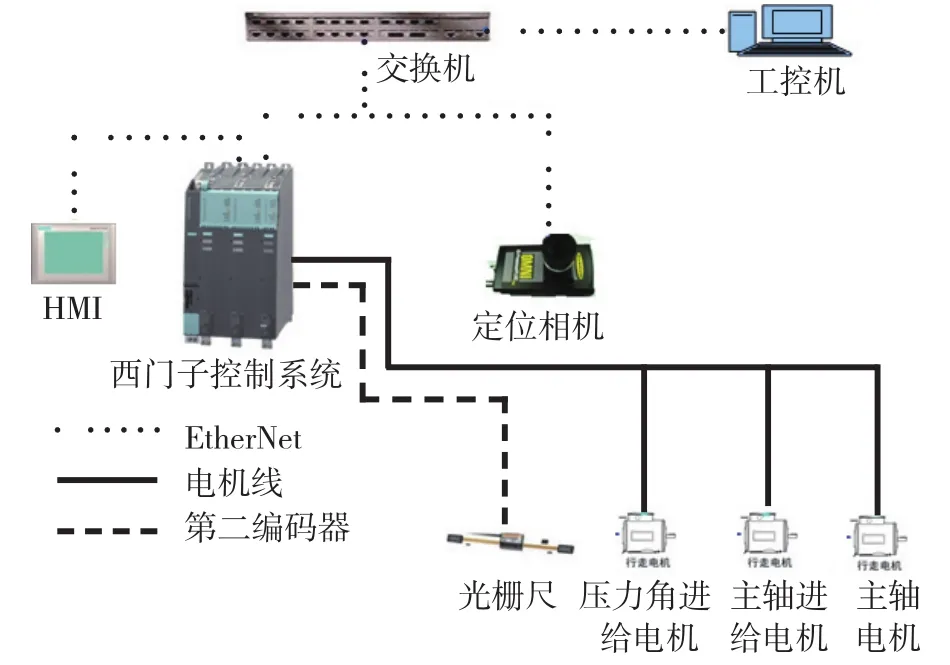

自动制孔执行器控制系统的硬件主要由工控机、HMI MP377人机接口、定位相机、直线光栅尺和西门子运动控制器组成。制孔执行器控制系统结构示意图,如图2所示,为了实现参数设置、报警显示等人机交互功能,制孔执行器控制系统采用基于HMI MP377人机接口和Simotion的控制方案,这样可以由HMI强大的人机交互能力来弥补西门子Simotion这方面的不足,Simotion控制系统主要完成制孔执行器的控制任务。HMI MP377人机接口、工控机与Simotion之间采用Ethernet通信,通信协议选用TCP/IP协议。HMI MP377完成数据显示储存、切削参数修改下载、报警显示等功能;利用工控机完成Simotion运动控制程序的设计。Simotion与定位相机也采用Ethernet通讯,定位相机通过Ethernet将制孔定位数据传输给simotion控制系统。Simotion与现场总线模块以及机器人控制系统采用profibus通信,simotion通过profibus将接口信号,以及相机定位数据、压力传感器数据、激光测距数据传输给机器人控制系统。

图2 制孔执行器控制系统结构图Fig.2 Structure diagram of control system for drilling executer

3.2 运动控制程序设计

西门子Simotion运动控制系统有3种编程语言:ladder、ST、MCC,3种编程语言具有不同的特点,ladder编程语言专门用于编写逻辑信号处理,ST是一种基于文本的高级语言,类似于PASCAL,ST包含高级语言的所有典型元素,可操作数、表达式、控制语句,支持数学算法和数据管理任务的编程。MCC是一种图形化语言,可根据机械流程来进行顺控设计的输入方法,这种方法的优点是按照机械动作来进行程序流程设计。利用步的概念来设计程序,使程序设计者把注意力集中在活动步中,使控制程序的编写更容易。根据系统控制需要,程序采用模块化的设计思想,编写了制孔执行器运动控制程序。

整个系统的软件主要包括以下部分:初始化模块、主轴进给运动控制模块、压紧力采集模块、主轴调速控制模块、报警处理显示模块。

(1)初始化模块:该模块对系统元件各模块进行复位,然后再进入系统启动阶段。

(2)主轴进给运动控制:Simotion通过电机驱动器控制主轴进给电机驱动丝杠来实现进给运动,利用第二测量接口将直线光栅尺与Simotion运动控制系统相连,Simotion系统通过接收直线光栅尺信号实现主轴进给位置精确控制。

(3)压紧力采集:压力传感器通过现场总线与Simotion运动控制系统连接,Simotion系统将压力传感器模拟量信号转化为数字量信号,并将其传送到数据寄存器中,等待HMI及时读取。

(4)主轴调速控制:主轴电机采用转速控制方式,通过变频器来调整电机转速,从而实现不同加工段的变速。

(5)报警处理模块:该模块通过控制计算、信号采集等检测系统出现的意外情况,给出相应报警并停机。

该制孔执行器系统的顺序控制流程图如图3所示。

4 HMI界面设计

制孔执行器在针对不同构件制孔过程时,需要对切削参数进行设置与调整,另外,制孔过程中还需监控制孔执行器运行状态,因此,在整个程序设计中用事件驱动来向Simotion发送数据,而采用定时读取方式来自动接收Simotion传过来的数据。在程序设计中,使用了多线程技术,一个线程负责Simotion和计算机的数据通信,一个线程负责处理用户界面信息和操作。HMI和Simotion之间通过Ethernet通信。控制界面采用Wincc flexible编写,在该控制界面完成制孔执行器系统的系统状态监控、参数设置、相机调整操作、报警内容输出等功能。

(1)系统状态监控:系统状态监控的功能就是检测一些系统状态:监控制孔执行器控制系统与机器人接口信号以及刀具状态的接口信号;监控激光传感器数据的变化、主轴转速和进给速度、相机测量偏差以及监控压力脚的压力值数据;对各个轴的位置、扭矩、速度、使能、同步、停止状态等参数进行监控。

(2)参数设置:参数设置作用是设置系统各功能的参数,以及与系统运行相关的一些变量,比如刀具属性、待加工材料、主轴电机转速、进给电机进给速度等。

(3)相机调整操作:此操作是用来调整定位相机,通过按键可以在相机画面里设置相机参数,同时还可以显示拍摄之后基准孔的位置偏差值。

(4)报警内容输出:显示系统的报警信息。

图3 制孔执行器系统顺序控制流程图Fig.3 Flow chart of system sequence control for drilling executer

5 结束语

该制孔执行器经过安装并与机器人进行了联合调试,制孔执行器系统运行良好,系统连续无故障时间超过24h,各项功能达到了预先设计目标。适用于飞机铝合金、钛合金以及叠层部件自动制孔的机器人制孔系统。此套设备投产势必会提高飞机部件制孔的效率和质量,同时,该制孔执行器的开发技术为同类型设备研发提供了可借鉴的经验。

[1]王巍, 贺平, 万良辉. 飞机柔性装配技术研究. 机械设计与制造 , 2006(11): 88-90.

[2]Ramulu M, Branson T, Kirr D. A study on the drilling of composites and titanium stacks. Composites Structures, 2001, 54: 67-77.

[3]Latger F, Harris T, Bjorkhnd S. Drilling cost model, SAE Aenospace Automated Fastening Conference and Exhibition, 2002:380-384.

[4]蔡自兴. 机器人学.北京:清华大学出版社, 2000.