液态CO2预裂爆破增透技术试验研究

2015-05-30宋宜猛王启飞王安虎王赶跃池贵龙

宋宜猛 王启飞 王安虎 王赶跃 池贵龙 田 辉

(1.国家安全生产监督管理总局信息研究院,北京市朝阳区,100029;2.冀中能源张家口矿业集团有限公司宣东煤矿,河北省张家口市,075300)

针对低透气性高瓦斯煤层赋存条件,强化增透是取得良好抽采效果的关键。目前强化增透技术主要包括保护层开采、密集钻孔、深孔预裂爆破、水力冲孔(割缝)、水力压裂等措施,但各有其适用性和局限性。为解决低透气性高瓦斯煤层预抽难的问题,国家安全生产监督管理总局信息研究院联合湖南汉寿煤矿机械有限公司,致力于液态CO2相变致裂爆破技术装备研发和推广应用,并在冀中能源张矿集团宣东矿开展应用试验研究,取得了良好效果。

1 液态CO2爆破技术装备

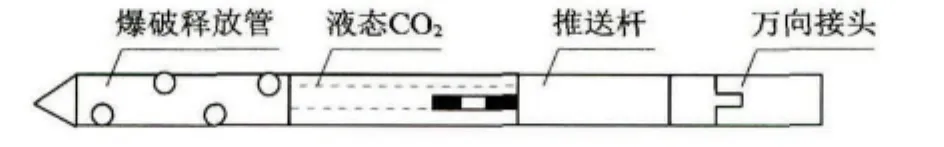

液态CO2相变致裂爆破技术装备可根据钻孔深度由多个爆破单元串联组成。每个爆破单元由CO2储液管、爆破释放管、推送杆、万向接头4部分组成,液态CO2爆破单元组成如图1所示。湖南汉寿煤矿机械有限公司生产的MZL170-67/1000型CO2相变致裂爆破技术装备的CO2储液管直径为73 mm,长度为1300 mm,可灌装1.8 kg液态CO2。

图1 液态CO2爆破单元示意图

2 液态CO2爆破技术预裂增透机理

液态CO2相变致裂技术装备是利用液态CO2超过临界温度而气化的特性设计的。通过灌装设备将CO2气体压入CO2储液管,持续加压至40 MPa以上,在低于31℃时,高压CO2以液态存在。在井下通过钻孔将爆破单元用钻机推送至目的地,然后通过矿用放炮器触发预置储液管中的加热器实现快速加热,产生的热量可在6 ms内将储液管中的液态CO2变成气态冲破定压剪切片而冲向爆破释放管,瞬间产生的最高压力可达300 MPa。从爆破释放管喷出的超高压气体作用于煤体产生破碎区域,并在释放方向上产生新裂隙,进而在煤体内为瓦斯流动打开新通道,达到提高煤层透气性、强化瓦斯抽采的效果。

3 现场预裂爆破应用试验

3.1 试验区域情况

冀中能源张矿集团宣东矿三采区Ⅲ3305工作面轨道巷作为试验地点。Ⅲ3305工作面煤层属弱粘煤,坚固性系数为0.2~0.7,透气性系数为0.129 m2/MPa2·d,煤层平均厚度2.4 m,煤层倾角为5°,煤层走向长997 m,倾斜长160 m,瓦斯含量1.54 m3/t,绝对瓦斯涌出量2 m3/min,平均相对瓦斯涌出量40.7 m3/t。裂隙普遍发育,煤层偏软,抽采难度大。

3.2 影响半径试验

3.2.1 试验方案

为考察预裂钻孔的爆破影响半径,选择在Ⅲ3305工作面轨道巷入口300 m处实施试验,钻孔布置如图2所示。钻孔布置在轨道巷一侧,开孔中心距底板1 m,距顶板2.5 m。本试验共施工11个钻孔,其中6#钻孔为预裂爆破孔,孔深60 m,孔径ø94 mm;其他钻孔为考察孔,均为顺煤层钻孔,孔深65 m,5#钻孔和6#钻孔间隔4 m,6#钻孔与7#钻孔间隔3 m,其余钻孔间隔2 m。6#钻孔预裂后安装瓦斯抽放管路进行瓦斯抽排,其他钻孔安装U型压差计进行负压测试。先施工考察孔,最后施工6#爆破孔。每施工一个考察孔,立即封孔并安装U型压差计;施工完6#预裂爆破孔后用钻机推送预裂爆破器,60 m长度孔采用7个爆破单元(炮),每个爆破单元(炮)之间以串联的方式用导线连接,并测试导通性能,通过钻机推送至钻孔最远端即可,无需封孔,最后由放炮工起爆。

图2 影响半径试验钻孔布置图

3.2.2 试验结果

按照上述试验方案实施预裂爆破后,在调度室确认安全后进入试验地点,发现除个别考察孔的U型压差计剩余少量水外,大部分U型压差计中水的被全部压出,因此可以判断预裂爆破已影响到12 m的范围。为进一步通过6#爆破孔的抽排确认裂隙发育情况,次日在U型压差计中装入水银,考察每个孔由裂隙导通而产生的负压情况。距预裂孔12 m的1#钻孔形成11999 Pa(90 mm汞柱)负压,距预裂孔7 m的9#钻孔形成13998.8 Pa(105 mm汞柱);距预裂孔较远的11#钻孔装入水银后的压差较小,因此换用多级流量计加水测试负压,读数为1471 Pa(150 mm水柱)。

3.3 抽放参数及增透试验

3.3.1 试验方案

为测试液态CO2相变致裂技术强化增透效果,选取距Ⅲ3305工作面切眼约150 m处区域进行试验,钻孔同样布置在巷道一侧,开孔中心距底板1 m,距顶板2.5 m。先施工1#、3#、5#本煤层瓦斯抽放钻孔,孔径94 mm,孔深65 m,孔间距为4 m;然后施工2#和4#预裂爆破孔,施工参数同上,为避免间隔时间长出现塌孔问题,打完钻孔立即爆破,爆破后随即抽采;全部预裂后1#~5#钻孔均安装瓦斯抽采管路进行抽采;在相距5#钻孔40 m处施工对比孔,以同瓦斯自然涌出量做比较,钻孔布置如图3所示。

图3 增透效果考察试验钻孔布置图

3.3.2 试验结果分析

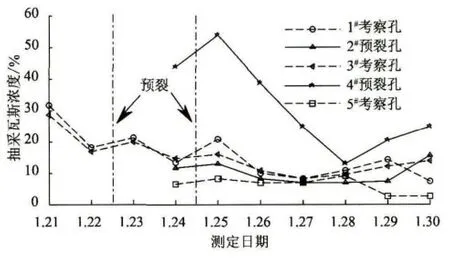

按照上述方案施工后,每天安排专人测量各抽放孔瓦斯浓度、流量等参数。逐一考察抽采瓦斯浓度、日单孔瓦斯流量、累计瓦斯抽采量和流量衰减系数等参数。1月22日预裂爆破2#钻孔,爆破后随即抽采;1月24日预裂爆破4#钻孔,爆破后立即抽采;将各钻孔每日瓦斯浓度数据绘制成曲线,如图4所示。

从图4中可以看出,每次预裂爆破后,1#钻孔瓦斯浓度在预裂爆破后明显增加,其他钻孔有同样的规律。其中4#钻孔瓦斯浓度在第二次预裂后2 h内急剧上升至50%以上。每个考察孔在预裂后长时间内抽采的瓦斯浓度均稳定在较高水平。

图4 各钻孔瓦斯浓度变化图

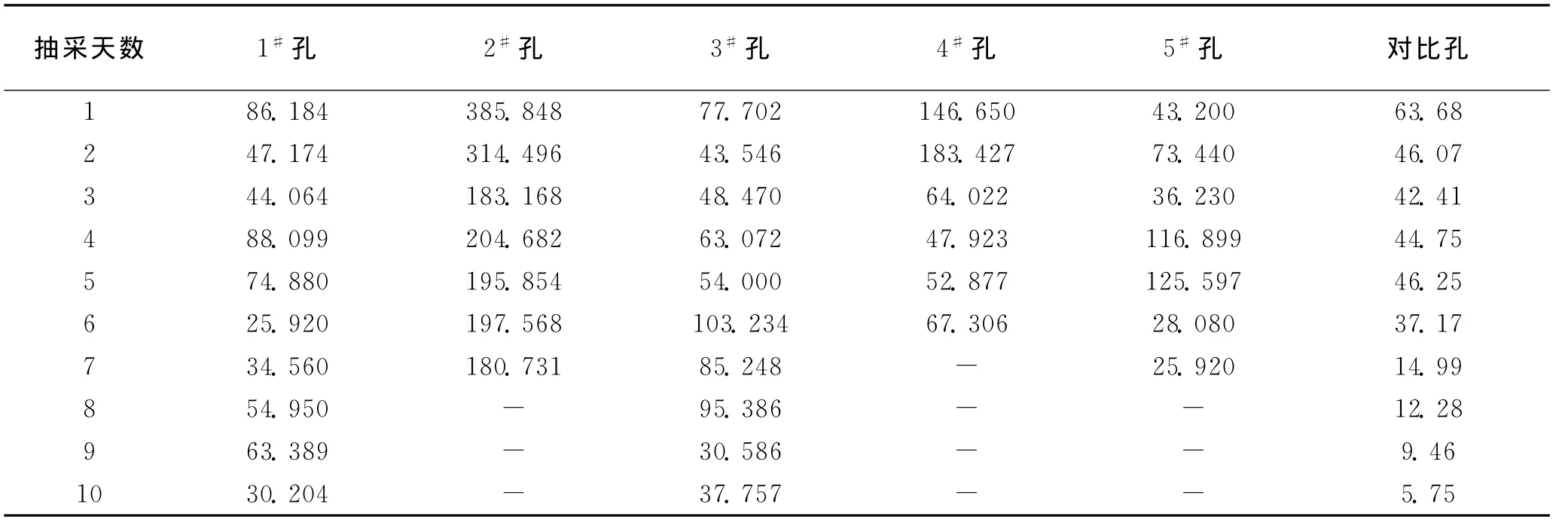

瓦斯抽放流量能够直观地反映出每个钻孔单位时间内能够抽出的瓦斯量,预裂前后每天各钻孔的瓦斯抽放量汇总见表1。因钻孔施工时间原因,效果考察时间不一致,个别数据空缺。

表1 各钻孔瓦斯流量抽采表m3/d

将各钻孔每天抽采量绘制成图5。从图5中可以看出,对比孔的瓦斯抽采流量在不采取任何治理措施情况下,随着抽采时间衰减迅速,至第10日时已衰减至5 m3/d左右。液态CO2预裂孔及周边影响范围内的钻孔虽然瓦斯流量随着时间有部分衰减,但在考察期内流量基本维持在较高的水平。

衰减系数是评价一段时间内瓦斯抽采效果的重要指标,钻孔施工后某一时间的瓦斯流量同初始瓦斯流量和衰减系数符合下式关系式。

式中:qt——t时的钻孔瓦斯流量,m3/d;

q0——钻孔初始瓦斯流量,m3/d;

图5 钻孔瓦斯流量对比

a——钻孔瓦斯流量衰减系数,d-1;

t——时间,d。

根据各钻孔初始瓦斯流量及式(1),拟合后各钻孔的衰减系数见表2。由表2可以看出未采取任何措施的对比孔的衰减系数平均是受预裂爆破影响钻孔的2~3倍。

累计瓦斯抽采量是某一钻孔在一定时间内累计抽放的瓦斯量,该指标是反映瓦斯抽采效果的一个重要指标。表3中列出了CO2预裂及其影响范围内的5个钻孔累计瓦斯抽采量的变化。

表2 瓦斯抽采初始流量及衰减系数参数表

表3 各钻孔累计瓦斯抽采量对比m3

对比钻孔在10 d内累计抽放瓦斯322.810 m3,而液态CO2预裂后的2#孔在7 d时累计抽放瓦斯1662.3 m3,4#孔在6d内累计抽放瓦斯562.205 m3,累计抽放瓦斯量远远大于未预裂钻孔。而且,在预裂影响范围内的钻孔累计瓦斯抽采量也明显大于对比孔的瓦斯抽采量。

4 结论

(1)从现场试验情况来看,液态CO2预裂爆破时产生的300 MPa高压可致裂影响的范围在12 m以上,有效地促进了煤体内裂隙的发育,达到了松动煤体释放瓦斯效果。

(2)效果考察试验表明,液态CO2预裂爆破钻孔及其影响范围内的所有抽放钻孔抽放瓦斯浓度都有明显上升,部分钻孔抽采浓度能提高50%以上;预裂后钻孔瓦斯抽采流量有大幅提高,累计瓦斯抽采量为未预裂钻孔的数倍;衰减系数亦得到很大改善,综合效果显著。

(3)液态CO2深孔预裂爆破技术具有操作简单、安全可靠、效果明显等特点,在进一步试验及验证的基础上,液态CO2深孔预裂爆破技术可作为低透气性高瓦斯煤层治理瓦斯的又一新手段,具有一定的推广意义。

[1]袁亮.瓦斯治理理念和煤与瓦斯共采技术 [J].中国煤炭,2010(6)

[2]王兆丰,孙小明等.液态CO2相变致裂强化瓦斯预抽试验研究 [J].河南理工大学学报(自然科学版),2015(1)

[3]赵立朋.煤层液态CO2深孔爆破增透技术 [J].煤矿安全,2013(12)

[4]孙臣,翟成,林柏泉等.钻孔应力分布特征及卸压增透技术的数值模拟 [J].中国煤炭,2012(8)

[5]Song Yimeng,He Chaonan,Qin Xiaofeng,et al.Experimental study on seepage characteristics of unconsolidated coal bassed on the nonlinear seepage law[J].Disaster Advances,2013(11)

[6]聂政.二氧化碳炮爆破在煤矿的应用 [J].煤炭技术,2007(8)

[7]范迎春,霍中刚等.复杂条件下二氧化碳深孔预裂爆破增透技术 [J].煤矿安全,2014(11)