纳米级电气石粉体陶粒填料对涂装废气V O C s净化的中试研究

2015-05-29李璐北京蓝源恒基环保科技有限公司北京100011

李璐(北京蓝源恒基环保科技有限公司,北京 100011)

电气石是化学组成复杂的环状结构的硅酸盐复盐矿物,化学成分包括B2O3、SiO2、Fe3O4、A12O3、Li2O、MnO2、Na2O、MgO等。电气石具有压电性和热电性两种特征性状,在温度、压力发生变化的情况下,能引起电气石晶体的电势差,使周围的介质发生电离,被击中的电子附着于邻近的水和氧分子并使它转化为羟基自由基(·OH),进而化合成为一水合羟基负离子(H3O2-)。

发生的负离子负离子在空气等介质中存在时具有较强的氧化性,可以将还原性污染物质净化分解。因此,电气石是一种很好的环境净化材料,可以用于VOCs等空气污染净化。

在目前的各种应用领域中,电气石往往都是以粉体形态出现的。长期的实践证明,粉体颗粒粒径越小,其比表面积更大,其压电性、热电性发挥的效果将会更好。例如,在功能纤维中填充电气石粉,要求中位径小于或等于0.5μm,97%小于或等于3.0μm。[1-4]

本文用d50约等于100nm的纳米级电气石粉末复配制成的纳米微电解空气净化填料(以下简称NAP填料,Nano-electroly⁃sis Air Purification),并采用湿式纳米微电解工艺,对某汽车喷漆车间的含苯、甲苯、二甲苯的涂装废气进行VOCs去除效果试验考察:①整个系统对污染物的去除效率;②NAP填料在不同加湿条件下的去除效率。

试验所用的超细纳米级电气石粉委托北京乐柏奇研究所加工,电气石纳米粉加工精度d50=100±15nm,以粘土做芯,表层用纳米级电气石粉末镀膜,并为加强电气石粉末效果混合能量材料粉末高温烧结而成,其物理性质为:颗粒粒径4±0.25mm,干时堆积密度是:0.75t/m3,浸水沥干后的堆积密度是:1.01t/m3,有效孔隙率为:38%,单颗填料球的比重为1.97。

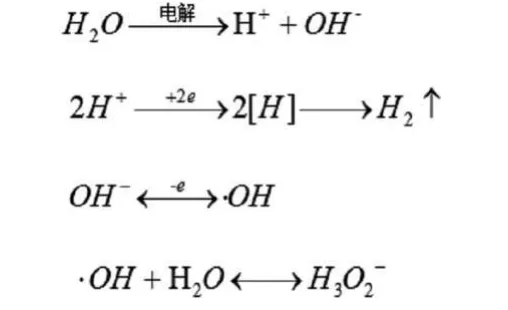

1 试验反应机理

天然无机材料中有一种是具有压热电性的,但是这些物质在自然界状态下极性抵消等原因而不能表现在其电能特性。采用纳米级加工(d50≈100nm),就可使其电能作用充分发挥出来,这样能在材料的表面附近形成无数永久微电场,微孔形成的微电场场,足够小的间距另少量的正负静电核产生出巨大的静电能量场。它能使NAP填料周围的水分子发生微电解,产生带正电的氢离子(H+)和带负电的羟基,即氢氧基(·OH)。两个氢离子(H+)得到电子补充后变成氢气(H2↑)放入空气中。剩下的羟基(·OH)与周围的另一个水分子结合成羟基负离子(H3O2-)。

其化学公式如下:

由于空气中含有了大量的在空气中相对稳定的羟基负离子,且氧化还原电位高达2.8V仅次于F2,故可以实现在空气中对需氧类污染物质的氧化分解。此外,因电气石具有压电性,当环境压力发生变化时,矿物结晶体两端可产生电压,其极性离子在平衡位置振动而引起偶极距变化产生远红外波段的电磁辐射,远红外线震荡作用可以在一定程度上加速苯环的开环,使之被羟基自由基所分解净化[5]。

2 实验原料、设备及方法

本实验采用的是厦门某混凝土输送车加工厂的喷漆房经过水帘水洗后的尾气,其废气类型为聚氨酯漆是典型的喷漆车间涂装用漆。主要成分为苯、甲苯、二甲苯、粉尘颗粒。

喷漆车间非常狭小且密封,废气经过车间内置换气风机排除集中处理排放,经过与车间内清洁空气混合并经过喷漆房配备初级水帘清洗后,其排出后的废气VOCs浓度一般为40-80ppm,喷漆工作期间的VOCs浓度较为稳定。

由于喷漆前需要对罐体进行打磨废气中夹杂了大量的雾状漆雾,也夹杂了大量的灰尘,故直接采用NAP填料进行处理显然并不适宜。为此NAP填料中试设备前置了一个小型喷淋塔,进行废气淋洗以去除较为容易处理的灰尘和漆雾并对NAP填料进行必要保护防止其堵塞。

2.1 中试工艺流程

本次中试拟采用的工艺流程如图1:

图1 中试试验试验设备流程图

废气取自喷漆车间水帘后的排风管,通过本套实验装置时实验风机取废气抽取量为750m3/h,废气首先进入填料喷淋装置除尘除漆雾,喷淋塔内装弹性立体接触填料,有效停留时间为2.0秒,液气比=4L/m3。经过喷淋塔处理后的废气送入NAP填料试验机进行处理。

NAP试验机填装Ø4mm的NAP填料25kg,处理负荷为30000±500m3/(t·h),填料制成两级填料板,厚度为2.5cm,穿填料板的风速为0.30±0.05m/s,NAP填料由于释放负离子需要消耗水分子,故通常采用湿法工艺创造潮湿环境。中试试验采用循环水进行加湿,加湿方式可以实现潮湿环境(水雾加湿)、淋湿环境(喷淋加湿)两种加湿状态。

对原废气、喷淋后、NAP试验设备处理后三个点实时连续同步测定:采样点1为原废气;采样点2为中试设备进口;采样点3为中试设备出口。

2.2 试验步骤

实验采用填料球表面的潮湿和淋湿两种状态进行对比。

实现“潮湿状态”是控制空气试验出口湿度(相对湿度60-80%),采用喷洒水雾方式加湿;而“淋湿状态”采用大水喷洒方式进行洒水将NAP填料球通过喷淋保持淋湿状态(出口相对湿度80-100%)。

2.3 监测项目:

本次试验监测取样点分别为原废气、NAP试验机进口和出口,见图1所示的采样点1-3。监测项目:VOC。本中试实验采用便携VOC在线快速测量仪(美国华瑞/PGM-7300型)。

3 中试结果

3.1 潮湿效果与淋湿效果的VOC去除效率对比

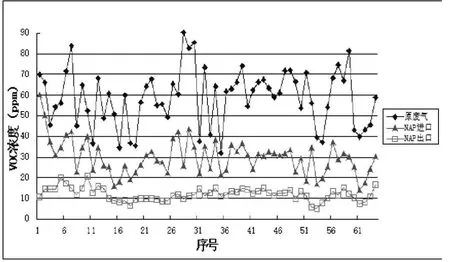

其中第一组为潮湿环境(测样32组),而第二组为更为潮湿的淋湿环境(测样64组)。通过统计发现整体去除效率约在65-80%之间,而采用大水淋洒方式洒水加湿时,其系统效率更高,具体见图2、图3。

图2 第一组采用潮湿状态时的处理效果

图3 第二组采用淋湿状态时的处理效果

表1对两种加湿方式的处理效果效率进行了统计对比:

表1 两种加湿方式对NAP填料处理效率的影响

△VOC(p p m)NA P填料的VOC去除率整体系统去除效率有机物削减负荷(k g/t/h)10.447.2%65.8%0.26817.859.7%79.6%0.458

3.2 淋湿状态时NAP填料处理效果数据

根据在对NAP填料处理效果确定使用大水淋洒法加水方案时,对经过喷淋处理后的NAP试验机进出口废气VOC浓度进行处理效果的统计,见图4:

图4 淋湿状态时NAP处理效果水平

4 结语

试验表明保持填料潮湿环境时VOC的去除率为47.2%,对于淋湿环境VOC去除率高达59.7%,其淋湿环境明显优于潮湿环境。如果考虑前处理的喷淋,则整体系统去除效率分别达到65.8%和79.6%。

废气VOC进口浓度尽管变化较大,但是NAP填料可以压低出口浓度,进出口VOC浓度呈正向相关,通过试验表明进口VOC浓度越高,NAP填料的处理效率越高。

本实验进口VOC浓度波动较大,喷淋预处理之后之后主要浓度范围约为20-40ppm,属于中等浓度废气,尽管有较大波动,但NAP填料净化效率一般可以达到50%左右,总出口基本稳定在 15ppm(即 19.35mg/m3)以内。

涂装废气多为粘性较大废气,粉尘颗粒较多,以往采用活性炭技术容易出现堵塞问题,同时温度较高的情况下活性炭效率偏低;而采用纳米级电气石为主要原料制成的填料颗粒可以实现湿式有机废气瞬间VOC净化,这给该领域的废气处理提供了一个全新新的思路。

[1]王平,杜高翔,郑水林.马家敏超细电气石粉体的表面改性试验研究-化工矿物与加工,2008(2).

[2]郑秋生,胡雪玉.延年素纤维性能及应用-合成纤维,2010(1).

[3]张开永,曲鸿鲁,刘渝燕,张军.电气石超细粉碎及分级提取试验研究-中国粉体技术,2010(2).

[4]卢宗柳.电气石硼肥制作技术的试验研究-矿产与地质,2006(6).

[5]黄绳纪.浅析光辐射材料在治理大气污染中的作用-化工环保,2004(z1).