筋土界面的摩擦特性试验与界面关系研究

2015-05-28孙悦萍

孙悦萍,刘 泽

(1.沧州市高速公路建设管理局,河北 沧州 061000; 2.湖南科技大学土木工程学院,湖南 湘潭 411201)

0 引言

加筋土是将高模量的筋材(如土工格栅、土工布、土工网等)成层地加入到土体中形成筋土复合材料的技术[1],被称为继钢铁、混凝土之后的又一场建筑材料革命,不仅可以有效提高土体的整体性和强度,而且成本低、施工简单、适应强,近年来在公路、铁路、市政、水利等行业得到大力推广,取得了良好的技术与经济效益。

筋材与填土间的界面摩擦特性是加筋土工程设计关键问题之一[2]。国内外的专家学者都对筋土界面特性进行了大量的试验和理论研究[3~6],取得了丰硕的成果,也成功解决了许多工程问题。现有的研究表明,筋土界面特性受到多种因素的影响,如土体的物理力学特性、含水量、压实度、土工合成材料结构、加载速度等。现行的各种设计规范均要求,加筋土工程设计时应通过试验来确定具体的筋土界面参数[7]。

黄土是我国具有代表性的土质之一,我国北方许多省份都有分布。黄土最大特点是受水影响大,随含水率的增加,其强度、稳定性会逐渐降低,变形量迅速增加,为黄土地区的工程建设带来了巨大的隐患[8]。实践表明,加筋是黄土路基处治的有效措施之一[9,10]。为了使工程设计的参数取值更符合实际,笔者以黄土为填料、以聚酯土工布为筋材,开展了一系列直剪和拉拔试验,测试了两者间的界面摩擦特性,并对筋土界面关系的模拟方法进行了探讨。

1 筋土界面特性试验研究

1.1 试验材料

试验用到的土工布是一种聚酯有纺土工织物,具有高韧性、低蠕变等特性。土工布的横向抗拉强度为50 kN/m,纵抗拉强度为100 kN/m,最大延伸率为13%。试验前将土工布裁剪成200 mm ×130 mm 的试样,如图1所示。试验用填料为黄土。试验前以《公路土工实验规程》(JTG E40-2007)为依据,测试了填料的主要物理参数,如表1所示。

图1 土工布试样

表1 填土的物理力学特性

1.2 试验方法

试验系统为微机控制的土工合成材料界面摩擦试验仪,通过更换剪切盒就可以完成直剪和拉拔两种试验。直剪试验所用的剪切盒由上下两部分组成,而拉拔试验的剪切盒为中部留有拉拔缝(5 mm)的整体盒。两种试验的剪切盒横截面尺寸均为300 mm×300 mm。两种试验的制样方法基本相同:先用填料将下剪切盒或剪切盒的下半部充满、压实、形成土基底,在土基座上铺设并固定事先裁剪好的试验土工布,再用填料将上剪切盒或剪切盒的上部填满、压实;然后施加法向应力、通过步进电机施加拉力进行剪切或拉拔。

试验以《公路工程土工合成材料试验规程》(JTG E50 -2006)为依据,控制填料的压实度为90%,剪切速度为1 mm/min。先后进行了4 种法向应力(50、100、150、200 kPa)下的直剪和拉拔试验。图2为直剪试验进行时的照片,图3为直剪试验后试样变形情况。

图2 直剪试验

图3 剪切后的试样

1.3 试验结果与分析

图4为试验获得的直剪剪应力-位移曲线。可以看到,4 个法向应力下的直剪试验曲线形状基本相同,但剪应力随法向应力的增加而增大。试验曲线可分为4 个阶段:一是初始阶段,当位移比较小时,筋土间的相对位移为弹性变形(土工布固定在下剪切盒的土基上),剪应力与位移成线性关系,这个阶段的变形很小;随着位移增大,筋土间的开始产生微裂纹、界面附近的土颗粒产生移动,并带动相邻土颗粒产生位移,抗剪力迅速增大,试验曲线呈微弯状,为抗剪力发展阶段;随着剪切位移继续增加,土颗粒的位移也增加,被调动的土颗粒的范围也增大,筋土界面间的裂纹扩展、贯通,试验曲线进入屈服阶段;当剪应力达到峰值后,筋土间形成完整的剪切面,试验曲线进入残余阶段。本次直剪试验的4 个法向应力试验曲线均呈平稳态。即当剪切位移达到一定值时,曲线变得很平缓。

图5为4 个法向应力的拉拔剪应力-位移曲线。分析可知,试验曲线的规律和直剪试验基本相同,但拉拔试验曲线呈软化型,即当剪切位移达到峰值时,曲线开始下降,剪应力随位移的增加而减小。

图4 直剪试验曲线

图5 拉拔试验曲线

从图4和图5可以看到,直剪和拉拔试验的剪应力均与法向应力有关。一般认为直剪和拉拔试验的剪应力和法向应力符合莫尔-库仑理论,可以取各工况的剪应力峰值绘制σ~τ 曲线,并按式(1)进行回归分析,获得筋土界面强度参数。

式中:csg为界面粘聚力;φsg为界面摩擦角。

两种试验的σ~τ 曲线见图6和图7,并由此可得直剪试验的界面粘聚力为6.01 kPa,界面摩擦角为41.59°,拉拔界面粘聚力为20.365 kPa,界面摩擦角为 12.02°。

加筋土工程设计时通常需要筋土界面摩擦系数来确定筋材用量。界面摩擦系数可由式(2)计算。

式中:τmax为某一法向应力的下的最大剪应力;σ 为相应的法向应力。

图6 直剪试验的σ-τ

图7 拉拔试验的σ-τ

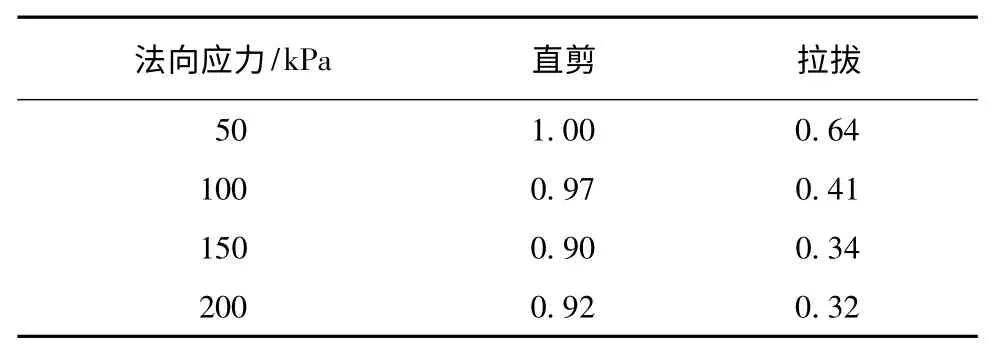

试验获得的筋土界面摩擦系数见表2。可见,由直剪试验获得的界面摩擦系数较拉拔试验要大一些。由于直剪试验和拉拔试验的机理有很大的不同,前者一般用于模拟筋材与填料单面发生破坏(如滑动)的情况,而后者用于模拟筋材与填料双面发生破坏的情况。因此,两种试验的结果有很大的差异,在实际工程中应分析筋土间可能的破坏形式选择合适的界面参数。

表2 筋土界面摩擦系数

2 筋土界面关系分析

2.1 常用的筋土界面模型

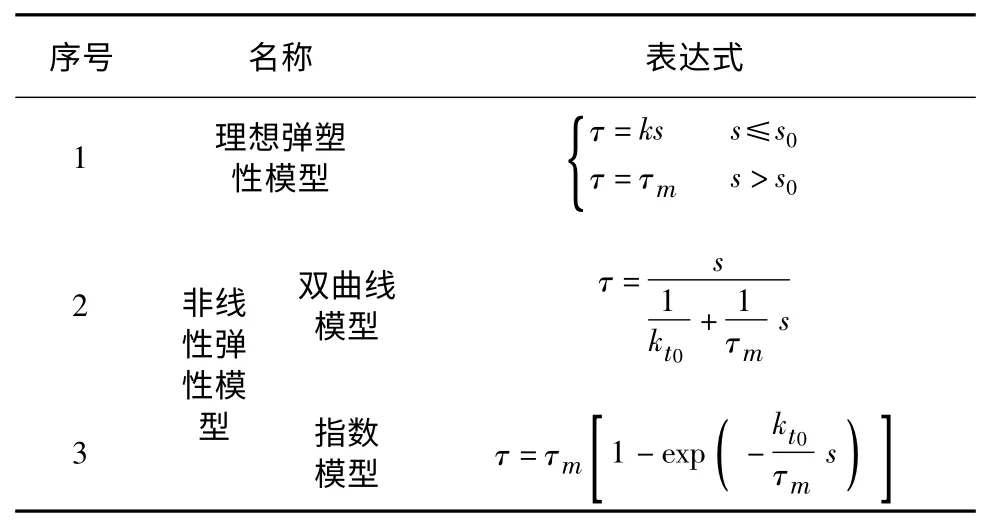

在加筋土工程研究时,通常需要建立数学模型反映筋土间力的传递效果。目前已有多达数十种界面模型可供使用,其中应用最为广泛的是理想弹塑性模型和非线性弹性模型,如表3所示。

研究表明,理想弹塑性模型无法反映界面强度发展阶段的非线性特性,而双曲线模型和指数模型的剪切刚度较小,不能很好反映筋土界面的实际剪切刚度,误差很大。文献[11]采用式(3)所示的幂函数模型分析筋土界面特性取得较好的效果:

表3 常用筋土界面模型

式中:τ 为剪应力,kPa;s 为剪切位移,mm;s0为临界剪切位移,mm;k 为初始剪切刚度,kPa/mm;τm为极限剪切强度,kPa,kt0为初始剪切刚度,kPa/mm。

若采用幂函数模型对直剪试验的σ~τ 进行拟合,拟合结果如图8所示。可见,幂函数模的拟合结果与实测数据间有很好的吻合度,可用于加剪土直剪界面摩擦特性研究。表4为幂函数模型的拟合参数。

图8 基于幂函数模型的拉拔试验拟合

表4 拟合参数(幂函数模型)

2.2 筋土界面软化模型

从拉拔试验结果可以看到,各法向应下的拉拔剪应力-位移曲均呈软化型,前述的各种模型很难反映曲线的这种软化形为。可尝试采用式(4)所述的软化模型模拟。

对式(4)求导可得函数的刚度表达式:

可见,应变软化模型的刚度随剪切位移的增加而变化。当位移s→0 时,可得模型的初始刚度为即曲线的起始斜率。

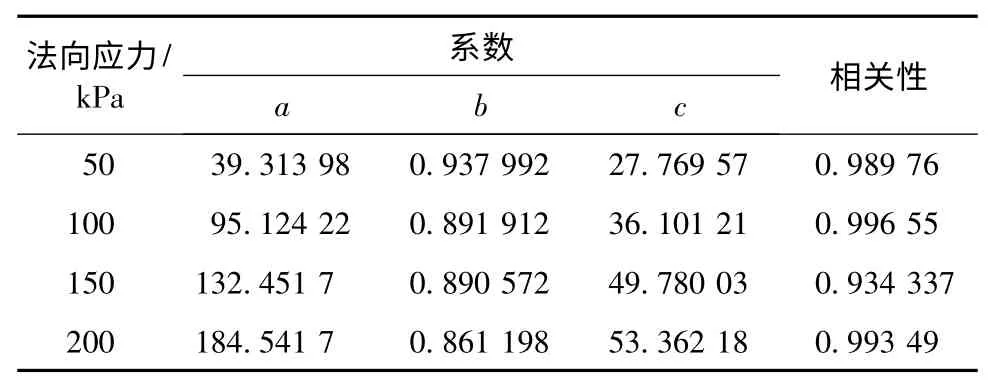

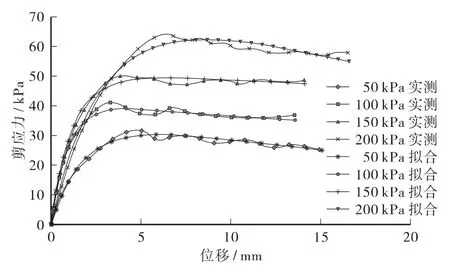

采用应力软化模型分析本次拉拔试验,拟合曲线见图9,相关拟合参见表5。对比图中的拟合曲线试验曲线关系可知,该模型的拟合曲线与试验曲线也有较高的吻合度,能够反映拉拔试验时剪应力与位移的软化特性,可用于筋土界面关系研究。

图9 应变软化模型的拟合曲线

表5 应变软化模型的拟合参数

3 结论

筋土界面特性是加筋土工程设计的重要参数,也是加筋土技术研究的核心内容之一。本文通过一系列的直剪和拉拔试验,测试有纺土工布与黄土间的界面摩擦特性,并对筋土界面关系进行了分析。主要结论有:

1)通过试验获得了有纺土工布与黄土间的直剪和拉拔界面强度和摩擦系数,为工程设计提供了参数。

2)因直剪试验与拉拔试验的破坏机理不同,两个试验方法的结论有较差异,应根据具体工程灵活选用界面参数测定方法。

3)试验获得的直剪剪应力-位移曲线呈平稳型,可以用幂函数模型模拟;而拉拔剪应力-位移曲线呈软化型,宜用软化模型模拟。

[1]徐光黎,刘丰收,唐辉明.现代加筋土技术理论与工程应用[M].武汉:中国地质大学出版社,2004.

[2]包承纲.土工合成材料界面特性的研究和试验验证[J].岩石力学与工程学报,2006,25(9):1735 -1744.

[3]Joseph E.Dove,J.David Frost,et al.Peak friction behavior of smooth geomemberance-particle interfaces[J].Journal of Geotechnical and Geo-environmental Engineering,1999:544-554.

[4]杨广庆,李广信,张保俭.土工格栅界面摩擦特性试验研究[J].岩土工程学报,2006,28(8):948 -952.

[5]吴春波.加筋土筋土界面特性研究[D].重庆:重庆交通大学,2008.

[6]吴景海.土工合成材料界面作用特性的拉拔试验研究[J].岩土力学,2006,27(4):581 -585.

[7]刘 泽.生态型加筋土挡墙动静力学特性试验研究与数值分析[D].长沙:中南大学,2012.

[8]李保雄.苗天德黄土抗剪强度的水敏感性特征研究[J].岩石力学与工程学报,2006(5).

[9]陶连金,张印涛,邹祖银,等.黄土加筋路堤的数值模拟及性能分析[J].公路交通科技,2006,23(12):32 -36.

[10]王家鼎,谢婉丽,骆凤涛.高填方加筋黄土路堤稳定性的有限元分析[J].地理科学,2007,27(2):268 -271.

[11]杨果林,刘 泽,黄向京.基于幂函数模型的钢丝网筋土界面关系研究[J].工业建筑,2011,41(6):97 -101,114.