利用城市污泥/煤矸石制备多孔陶粒的研究

2015-05-28张长森陈景华

祁 非,张长森,陈景华

(1.盐城市盐都区住建局,江苏 盐城 224001;2.盐城工学院材料工程学院,江苏 盐城 224051)

利用城市污泥/煤矸石制备多孔陶粒的研究

祁 非1,张长森2,陈景华2

(1.盐城市盐都区住建局,江苏 盐城 224001;2.盐城工学院材料工程学院,江苏 盐城 224051)

摘 要:以煤矸石和城市污泥二种原料制备了多孔陶粒,研究了不同配比、不同烧结温度对多孔陶粒体积密度、吸水率以及孔隙率等性能的影响。结果表明,原料配比中污泥的比例应小于50%,当城市污泥掺量在20-50%,烧结温度为1120 ℃,保温1 h时,所制备的多孔陶瓷密度在1030-1200 kg/m3、显气孔率在26%-50%、吸水率在 23%-35%。城市污泥中有害重金属元素在陶粒中得到有效固化,不会对环境造成的二次污染。

关键词:污泥;煤矸石;多孔陶粒;性能

E-mail:zcs@ycit.cn

0 引 言

多孔陶粒是指经过高温烧结的内部具有大量彼此相通或闭合气孔的陶瓷材料,多孔陶瓷具有耐高温、耐腐蚀、耐磨损、比强度高等特点,同时还体现出密度低、热绝缘性好、比表面积高、介电常数低、渗透性好等。多孔陶瓷因其独特的性能在过滤、吸附、催化、热工和压电器件等领域得到了越来越广泛的应用[1]。当前我国生产陶粒的主要原料以黏土、页岩和沸石矿产等自然资源[2-3],自然资源的开采减少了农业用地,破坏山林和生态环境。

城市污泥是污水厂处理废水所产生的固体沉淀物,据统计,2014年1-3月份[4],我国城镇污水处理厂累计处理污水109.9亿m3,污水中固含量以3%计算,则产生污泥3.3亿t;由此推算,2014年将产生污泥13.2亿t。现在处理污泥的技术主要有填埋、填海和制备建筑材料等[5-6]。煤矸石是我国排放量最大的工业废渣之一,我国煤矸石产量约为原煤总产量的15%-20%,已积存达70亿t,占地70km2,而且以年排放量1.5亿t的速度增长[7]。城市污泥、煤矸石的大量堆积不仅占用土地,还污染大气、水源,影响人们的健康,严重破坏生态环境。国内外众多学者开展了城市污泥、煤矸石制备多孔材料和陶粒的研究,Morais L.C.[8]研究了城市污泥制备陶瓷基材料;Mun等[9]直接将脱水污泥与粘土经过挤压、成球,烧成的密度为0.6-1.0 g/cm3陶粒轻集料;Cheeseman, C.R.等[10]和Wang K.S.等[11]分别探讨了利用城市污泥焚烧灰制备轻骨料的微观结构和性能;蔡昌凤等[12]烧制的污泥陶粒采用的是有机物含量较高的聚酯废水生化污泥,污泥掺加比在22%-40%之间,吸水率高达68.95%-80.01%;李虎杰等[13]利用煤矸石制备了高强陶粒。本研究在盐城地区城市污泥及徐州煤矸石的理化特性研究的基础上,开展了以城市污泥和煤矸石二种原料制备多孔陶粒的烧结工艺、影响和性能研究。

表1 原材料的化学成分 /wt.%Tab.1 Chemical composition (by mass) of materials /wt.%

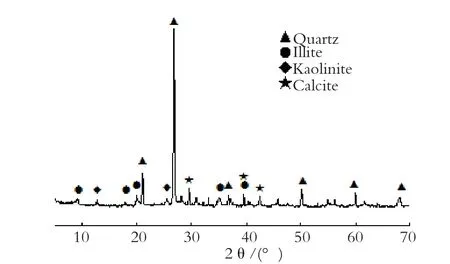

图1 污泥XRD图Fig.1 XRD pattern of sewage sludge

图2 煤矸石XRD图Fig.1 XRD pattern of coal gangue

图3 陶粒制备工艺流程图Fig.3 Flow chart of preparation of ceramsite

1 实验原材料与方法

城市污泥取自盐城市城东污水处理厂,呈黑褐色,有较重异味。城市污泥虽经污水处理厂絮凝联合机械压榨过滤处理,其含水量仍高达84.7%;将泥污在自然条件下日照数天后,放入烘箱中以100 ℃烘干4 h得干污泥,其水份在1.5-3%,然后将干污泥放入球磨机中粉磨10 min后备用,污泥的化学组成见表1,其烧失量为52.70%,表明可燃烧部分(如有机质等)含量很高。城市污泥的XRD分析如图1所示,其主要矿物为石英和白云母等粘土类矿物。

煤矸石取自徐州地区,煤矸石经破碎后,放入球磨机中粉磨至80μm方孔筛筛余小于5%,煤矸石的化学成分见表1。结合煤矸石XRD分析(见图2)可知煤矸石中含有石英、伊利石、高岭石和方解石等矿物。

1.2制备工艺

将处理过的煤矸石和污泥以设定的配比混合,然后加入 30%的水搅拌成型为直径为10-15 mm的颗粒,100 ℃ 烘干后,在不同的烧结制度下烧成多孔陶粒。其工艺流程见图3。

1.3烧结制度

为了制定合理的烧结制度,先期对城市污泥和煤矸石分别进行了差热分析,其结果见图4和图5。由图4可见,在451 ℃的吸热峰,是污泥中粘土质矿物脱水引起,在491 ℃存在一个明显的放热峰,这是污泥中有机物燃烧引起;污泥中的烧失量较大,说明其中含有较多有机挥发物;图5为煤矸石的差热分析图谱,其中存在二个放热峰和四个吸热峰,具体分析来看,400 ℃的放热峰是煤矸石中碳焦炭燃烧引起,893 ℃的放热峰是由于Al2O3·2SiO2·2H2O云母类矿物分解后发生重新结晶所致。64℃吸热峰是自由水脱水,496 ℃和577 ℃峰则是高岭土脱羟基所至,703 ℃吸热峰是偏高岭土在这个温度下吸收热量发生分解反应的结果;另外,方解石的分解温度在890 ℃左右,但由于在煤矸石中方解石的含量很少,远远少于粘土类矿物,其分解峰与云母类矿物重新结晶的放热峰重叠,故在差热分析图谱上不见方解石吸热峰。

根据上述差热分析结合试烧情况确定烧结制度为:试样室温加热到100 ℃干燥2 h后,置于高温炉中升温到450 ℃下预热15 min,继续升温至设定烧结温度,在烧结温度保温1 h后,在炉中自然冷却;得到所要制备的多孔陶粒。

1.4分析方法及仪器

《汉书·艺文志》(下文简称《汉志》)是我国现存最早的一部综合性图书目录,它对先秦、秦汉的学术思想进行了梳理总结,其“辨章学术、考镜源流”之功不可泯灭。

采用中国丹东射线仪器公司的Y500型X-射线衍射仪(Cu靶,Kα射线,λ=0.15405 nm,管电压40 kV,管电流200 mA,步进扫描,扫描速率5°· min-1,扫描范围10-80 °)分析材料的物相组成。采用德国耐驰仪器制造有限公司的STA-449C型TG-DSC同步热分析仪(测试温度:35-1000 ℃;升温速度:10K/min)对材料进行热分析。采用美国Fei公司Quanta-200型环境扫描电镜观察样品断面的形貌。参照GB5085.3-2007对重金属浸出量进行测定。用静力称量法,测定样品的显气孔率、吸水率及体积密度。按《土工试验方法标准》(GB/ T50123-1999)进行原料的液塑限实验。

图4 污泥的差热分析图Fig.4 TG-DSC graphs of sewage sludge

图5 煤矸石的差热分析图Fig.5 TG-DSC graphs of coal gangue

表2 污泥掺量对陶粒性能的影响Tab.2 Effect of adding amount of sewage sludge on ceramisite performance

2 试验结果与分析

2.1原料塑性及配比的确定

2.1.1原料的塑性

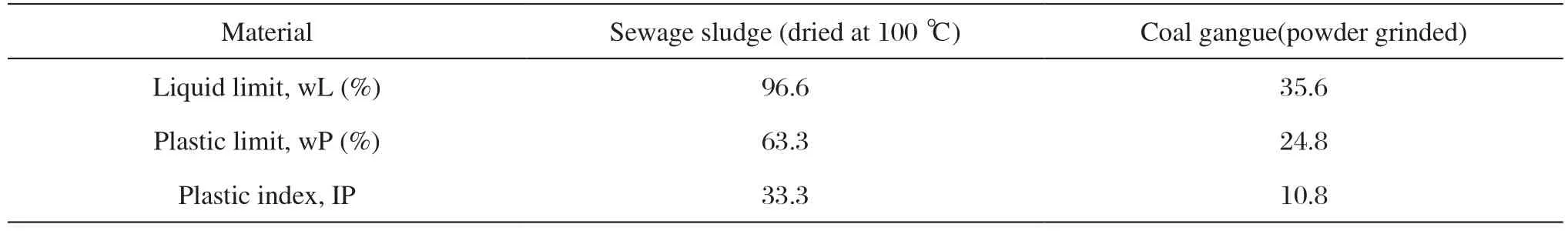

烧制陶粒的原料一要能成球,二要能干燥和焙烧时不开裂,低塑性指数会造成成球困难,高塑性指数虽然有利于成球,但在干燥和焙烧时易开裂;因此原料应具有一定的塑性指数。对煤矸石和污泥进行了液塑限实验,结果见表2,由表2可见,污泥的塑性指数较高,主要是污泥中含有大量的有机物,煤矸石和污泥的塑性指数都均大于 10的要求。

2.1.2配比的确定

根据污泥、煤矸石的化学成分,并参考文献[14]陶粒配比中主要成份控制在以下范围:SiO248%-79%,A12O310%-25%,Fe2O3、K2O、Na2O、CaO 与MgO 等熔剂之和 13%-26%。经试配试烧研究表明当污泥掺量大于50%时,所成料球在干燥过程中开裂严重(见图6),烧制后陶粒严重破损,不能成功烧制陶粒;这是由于污泥塑性指数过高,而引起干燥和焙烧时开裂。因此,确定煤矸石∶污泥=70∶30的配比,进行烧结温度对陶粒影响的试验。

2.2烧结温度对陶粒性能的影响

以煤矸石∶污泥=70∶30的配比,设计烧结温度为1080 ℃、1100 ℃、1120 ℃、1140 ℃、1160 ℃、1180 ℃。烧结温度与陶粒体积密度、显气孔率和吸水率的关系分别见图7、图8和图9。由图7可知,陶粒的体积密度在1120 ℃左右体积密度最小,为1190 kg/m3左右,低于或高于此温度体积密度均增加。由图8可知,陶粒的显气孔率在1120 ℃左右烧结温度时,显气孔率最大,为37%左右,这与体积密度相一致;由图9可知,陶粒的吸水率在1120 ℃左右时最小,吸水率在22%左右。分析其原因,这是由于陶粒的烧结过程是一个量变到质变的过程,它分别经过坯料水分的蒸发、氧化物的分解、石英的晶型转变、有机化合物的分解及莫来石等晶相的生成。陶粒在烧结过程中,坯体软化生成一定量的液相并具有一定的粘度,坯体内产生一定量的气体使其膨胀形成气孔,随着温度的升高液相量增加,液相粘度减小;在1120 ℃左右时,液相量及其粘度适当,烧结的陶粒具有小的体积密度、吸水率和较大的气孔率;当温度低于1080 ℃时,液相量的过少,煤矸石等颗粒没有被完全烧结,所以密度较大,气孔率和吸水率较小;当温度高于1140 ℃后,由液相量的增加和粘度的减小,固体颗粒由于液相表面张力的作用相互接近,使坯体致密化,与此同时原独立的气孔相互贯通,形成三维连通孔。3.5节陶粒断形貌分析也印证了这一分析。以煤矸石与污泥二种原料烧制陶粒时,最佳焙烧温度为1120 ℃左右。

图6 干燥后开裂的料球Fig.6 Photograph of dried pellets

图8 烧结温度与陶粒显气孔率的关系Fig.9 Relationship between sintering temperature and

图7 烧结温度与陶粒体积密度的关系Fig.7 Relationship between sintering temperature and ceramic volume density

图9 烧结温度与陶粒吸水率的关系Fig.8 Relationship between sintering temperature and

2.3污泥掺量对陶粒性能的影响

根据2.2节的烧结温度试验结果,取1100 ℃和1120 ℃进行污泥不同掺量的试验,结果见表3。同一温度下,陶粒体积密度在随着污泥含量的增加而减小,吸水率随着污泥含量的增加而增大,孔隙率随污泥含量的增加而增大。这是由于污泥中有机物质含量较多,经煅烧后有机物质被烧失,在陶瓷中留下较多的孔隙。

2.4多孔陶粒的微观形貌

取煤矸石:污泥=7:3配比,烧结温度分别为1080 ℃和1120 ℃的样品进行微观形貌观察,其样品断面的SEM照片见图10(图中a和b为1080 ℃的样品,c和d为1120 ℃的样品)。比较图10中1080 ℃和1120 ℃的样品断面形貌,当烧结温度为1080 ℃时,样品存在有没烧结的煤矸石和污泥颗粒,结构比较松散;当烧结温度1120 ℃时,样品已不见没烧结的颗粒,形成整体形成了封闭孔和连通孔并存的多孔结构,孔径大小在0.5 mm以下,内部孔分布均匀。可以认为1120 ℃左右是最佳烧结温度。这于也印证了3.2节烧结温度对陶粒性能的影响。

2.5重金属元素的检测

表3 原料的液塑限实验结果Tab.3 Plasticity of the raw materials

图10 样品断面的SEM照片Fig.10 SEM images of the sample’s cross section

参照国标GB5085.3-2007危险废物鉴别标准,浸出毒性鉴别中标准要求,对污泥和B2试样1100 ℃煅烧的多孔陶粒样品进行重金属浸出试验,浸出液中重金属浓度的测定结果见表 4。由表4可知,多孔陶粒浸出浓度低于城市污泥浸出浓度,且浸出浓度远远低于浸出毒性标准限值;分析认为,污泥中的重金属离子等有毒物质,经过高温焙烧,绝大部分重金属已经融入硅酸盐玻璃相中,形成稳定的固溶体,被有效固化,不会对人体及环境造成危害。

3 结 论

(1)以煤矸石和城市污泥二种原料制备多孔陶粒时,其污泥的比例应小于50%,大于50%料球易开裂。其最佳烧结温度为1120 ℃左右,保温1 h时。当煤矸石:城市污泥=80∶20-50∶50时,制备的多孔密度为1030-1200 kg/m3、显气孔率在26%-50%;吸水率在 23%-35%。

(2)城市污泥中有害重金属元素在陶粒中得到有效固化,不会对环境造成的二次污染。

表4 多孔陶粒样品重金属浸出检测结果 mg/LTab.4 Results of heavy metal leaching test of porous ceramsite

参考文献:

[1]戴培赟, 王泌宝, 李晓丽. 多孔陶瓷制备技术研究进展[J]. 陶瓷学报, 2013, 34 (1): 95-101. DAI Peiyun, et al. Journal of Ceramics, 2013, 34(1): 95-101.

[2]杨时元, 杨芳洁. 陶粒原料浅析(一)[J].砖瓦世界, 2010, (7): 45-54. YANG Shiyuan, et al. Brick & Tile World, 2010, (7): 45-54.

[3]杨时元, 杨芳洁. 陶粒原料浅析(二)[J].砖瓦世界, 2010, (8): 42-53. YANG Shiyuan, et al. Brick & Tile World,, 2010, (8): 42-53.

[4]住建部公布数据.一季度全国城镇污水处理量相当千个西湖[EB/OL]. http://politics.people.com.cn/n/2014/0521/c1001-25042886.html,2014-05-21.

[5]黄雅曦, 李季, 李国学. 污泥处理与资源化利用现状分析[J].农业环境科学学报,2003,22(6): 765-768. HUANG Yaxi, et al. Journal of Agro-environmental Science, 2003, 22(6): 756-768.

[6]郝晓地, 张璐平, 兰荔. 城市污泥处理/处置方法的全球概览[J]. 中国给水排水, 2007, 23(20): 1-5. HAO Xiaodi, et al. China Water & Wastewater, 2007, 23(20): 1-5.

[7]ZHANG Changsen. Pozzolanic activity of burned coal gangue and its effects on structure of cement mortar. Journal of Wuhan University of Technology-Mater. Sci. Ed., 2006, 21(4): 150-153.

[8]MORAIS L C, DWECK J, GONCALVES E M. A case study of the ceramic matrix sintering of sewage sludge when fired at high temperatures. Materials Science Forum, 2006, 530(1): 734-739.

[9]MUN K J. Development and tests of lightweight aggregate using sewage sludge for nonstructural concrete. Construction and Building Materials, 2007, 21(7): 1583-1588.

[10]CHEESEMAN C R, VIRDI G S. Properties and microstructure of lightweight aggregate produced from sintered sewage sludge ash. Resources, Conservation and Recycling, 2005, 45(1): 18-30.

[11]WANG K S, CHIOU I J. Lightweight properties and pore structure of foamed material made from sewage sludge ash. Construction and Building Materials, 2005, 19: 627-633.

[12]蔡昌凤, 徐建平, 褚倩, 等. 粉煤灰/污泥烧结陶粒的研制与应用[J]. 环境污染与防治, 2007, 29(1): 26-30. CAI Changfeng, et al. Environmental Pollution & Control, 2007, 29(1): 26~30.

[13]李虎杰, 陶军. 煤矸石制备高强陶粒的试验研究[J]. 非金属矿, 2010, 33(3): 20-22. LI Hujie, et al. Non-Metallic Mines, 2010, 33(3): 20-22.

[14]迟培云, 张连栋, 钱强. 利用淤积海泥烧制超轻陶粒研究[J].新型建筑材料, 2002, (3): 28-30. CHI Peiyuan, et al. New Building Materials, 2002, 3: 28-30.

通信联系人:张长森(1957-),男,教授。

Received date: 2014-06-28. Revised date: 2014-08-15.

Correspondent author:ZHANG Changsen(1957-), male, Professor.

Preparation of Porous Ceramsite with Sludge and Gangue

QI Fei1, ZHANG Changsen2, CHEN Jinghua2

(1. Department of Housing and Urban-Rural Construction of Yandu District, Yancheng 224001, Jiangsu, China; 2. School of Materials Engineering, Yancheng Institute of Technology, Yancheng 224051, Jiangsu, China)

Abstract:Porous ceramsite was prepared with sewage sludge and coal gangue. The influence of different mix proportion and sintering temperature on volume density, water absorption and apparent porosity of porous ceramsite was studied. The results show that the ratio of sludge should be less than 50% in the mixture. When the dosage of city sludge ranges within 20 ~ 50%, the sintering temperature is 1120 ℃.and the holding time is 1 hour, volume density of porous ceramsite is 1030 ~ 1200 kg/m3, apparent the porosity is 26% ~ 50%, the water absorption is 23% ~ 35%. Harmful heavy metals in sewage sludge are effectively cured in ceramic and will not cause secondary pollution to the environment.

Key words:sewage sludge; coal gangue; porous ceramsite; property

中图分类号:TQ174.75

文献标志码:A

文章编号:1000-2278(2015)01-0058-06

DOI:10.13957/j.cnki.tcxb.2015.01.013

收稿日期:2014-06-28。

修订日期:2014-08-15。

基金项目:江苏省江苏省经信委墙体改革项目(编号:2012-01)。