基于优先原则的电子产品生产线优化

2015-05-28王昀睿

王昀睿

(西安科技大学机械工程学院,西安 710054)

0 引言

苏州某电子产品公司,主要为各电子制造商提供产品组件,产品与技术涵盖液晶显示器、液晶一体计算机、投影机等领域,公司有A5、A7、B1等多条插件生产线。由于市场前景较好,公司订单量非常饱满,但通过对2014年该企业A5生产线产量的统计与分析发现,该产线计划产量大多数情况下都没有完成,经过分析这中间有企业由于生产线设备的老化、员工的不良操作习惯等不断出现的新问题,也有本身存在没有被发现的旧问题,这些都影响企业的生产能力。购买新设备扩大生产线必定需要较大投资,因此想通过对生产线的优化,来提高生产线的生产能力,增加产量。

生产线优化方面国内外已经有较广泛的研究,本次在对生产线优化中,主要是根据优先顺序原则来完成,相对普通的优化方法能进一步提高生产线的效率[1-2]。首先画出目前生产线各工位的相互位置及工序优先顺序图,统计出各工位作业内容及时间,再基于优先原则对各工位的作业重新进行分配,使优化后的生产线平衡率得到改善,产量得以提高,达到企业预期的目标。

1 生产线现状

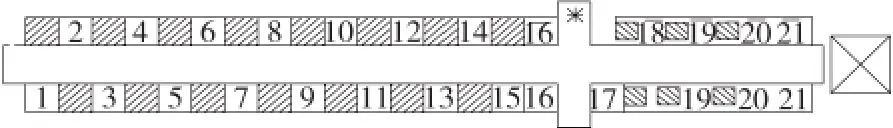

A5生产线的主要工作是对PCB主板进行集成电路的完善,即插件操作,本条生产线生产的产品都是装在MASK里面的四块小板子,形成四连板,然后在四连板上进行插件作业,生产工位排列如图1所示。

图1 生产工位排列示意图

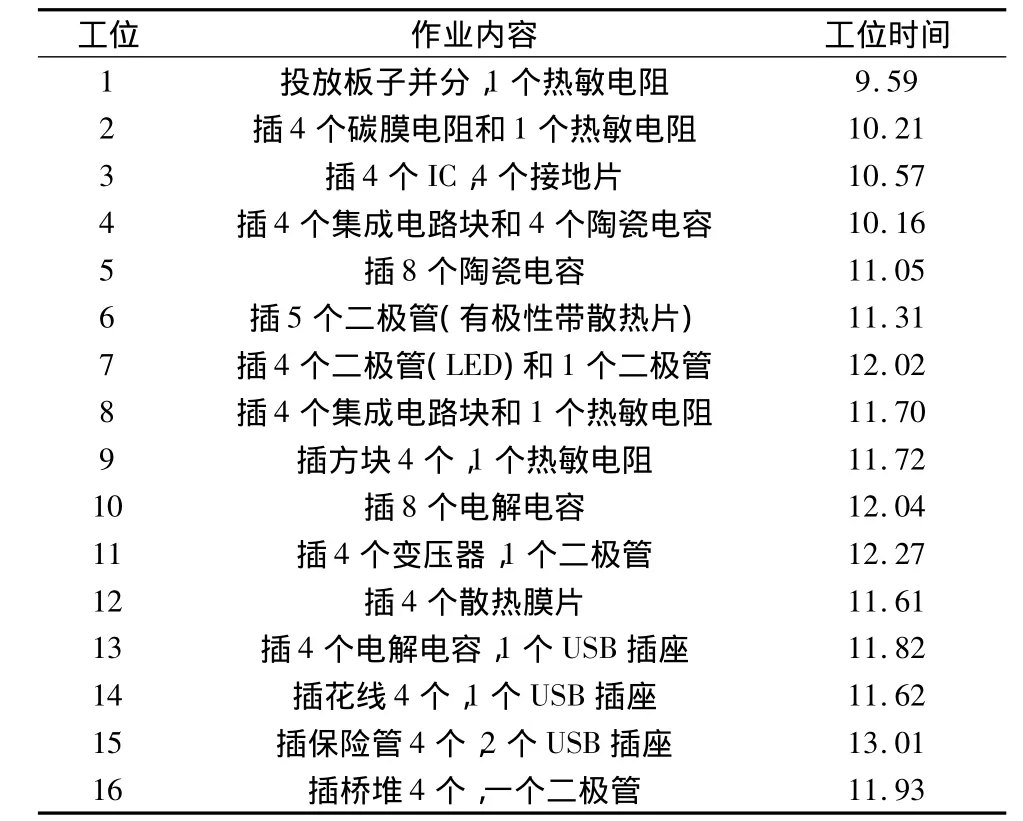

每一工位是一个工序,包含作业内容如表1。

表1 各工位作业内容

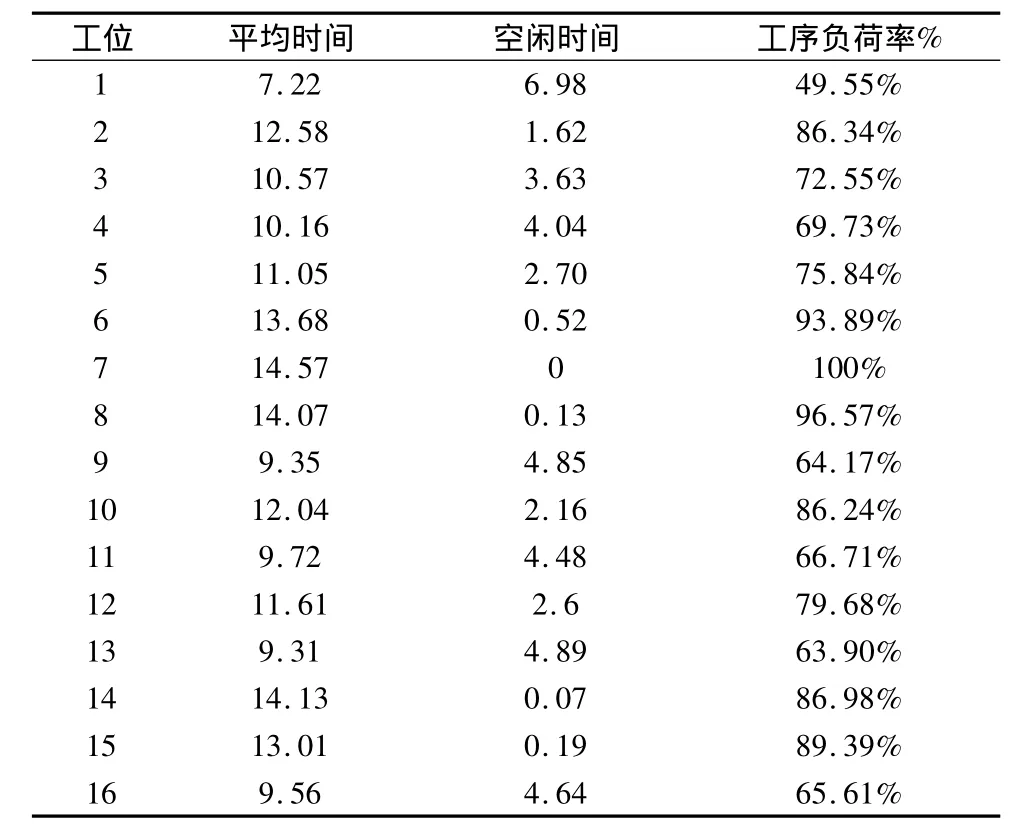

1.1 确定生产线瓶颈工序

为了保证取样观测的准确性和科学性,采用秒表时间研究法。秒表时间研究是作业测定技术中的一种常用方法,也称“直接时间研究-密集抽样”。它以生产过程中的工序为研究对象,在一段时间内,按照预定的次数利用秒表连续不断地观测操作者的作业,然后以此为依据计算该作业的标准时间,这是进行生产线优化过程中常用的一种方法[3]。经过初步测试生产线16道工序的作业周期大约为3min,确定观测次数为17次,对整个生产线16个工序的插件过程在现场进行17次观测记录,计算出各工位的平均时间Ti,确定整个生产流程中作业时间最大的工序为瓶颈环节即当前节拍,再计算各工位的空闲时间和工序负荷率如表2所示。空闲时间是指设备或人在工作时间内没有进行正常作业而空余的时间,在一个流程内各工序的作业时间存在差异,瓶颈工序的作业时间是最长的,其它工序与瓶颈作业之间就存在有空闲时间[4-5]。

表2 各工位平均时间、空闲时间和工序负荷率

由统计分析可见,该生产线的瓶颈环节为工位7,作业时间14.57s,即节拍时间。表2中,空闲时间=瓶颈环节的时间 -Ti,工序负荷率 =(Ti/节拍)%[6-7]。

1.2 改善前生产线参数的计算

2 基于工序优先原则的生产线优化

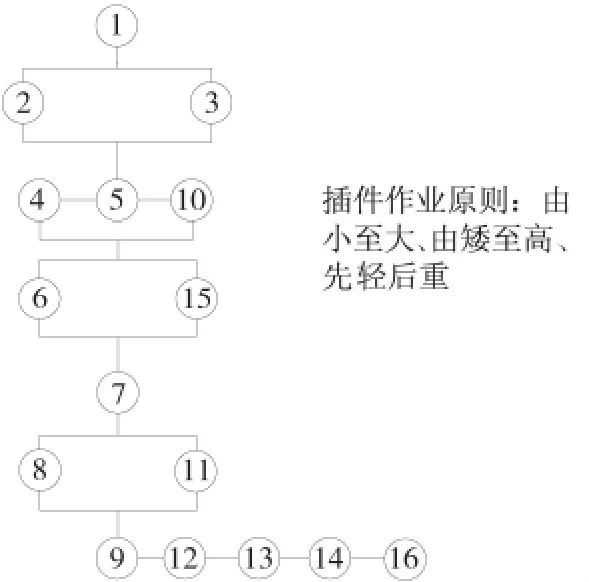

2.1 工序优先(约束)图的确定

对生产线进行优化的过程中,应该注意每项作业的前导及后置作业,也就是作业的优先顺序,后置作业必须在前导作业完成之后才可以开始,优先顺序相同的两项作业可以相关调换位置。经过前边的时间研究工作,进一步理解了该产品16道工序之间的相互关系,图2为整个工序的工序优先(约束)图。在工序优先顺序原则的基础上,利用ECRS及5W1H技术对原各工序的作业进行进一步的分解、分析及优化,找出可以合并和重排的工序,使生产线上各工序的时间趋于平衡[8-9]。

图2 A5插件生产线工序优先(约束)图

2.2 生产线优化过程

依据图2的的工序优先顺序对A5插件生产线上各个工位的作业内容逐项进行进行优化。

①原生产线“瓶颈”工位时间为14.57s,为工序7,即插4个二极管(LED)和2个二极管(有极性带散热片。而由工序优先图可知它的下一道工序8可以与工序11进行替换,且工序11仅需9.72s,故可将工序8与工序11替换,之后将7(14.57s)中的一个二极管(LED)交给11(9.72s)的工人插上去,则7的时间减为12.02s,11的时间增为12.27s,则流水线瓶颈工序变为14.13s,为工序14。

②工序13时间为9.31s,而工序14(14.13s)内容为插花线4个,2个USB插座,可让工序13的工人分担一个USB插座,于是工序13时间增为11.82s,工序14时间减为 11.62s,此时生产线瓶颈工序变为14.07s,为工序 8。

③工序8(14.07s)表示作业员插4个集成电路块和2个热敏电阻。工序8为工序9(9.35s)的优先作业,可以让工序9(9.35s)分担一个热敏电阻,此时8的工序时间减为11.7s,工序9的工序耗用时间增加为11.72s,此时瓶颈工序为工序 6,耗用时间为13.68s。

④由于工序6和工序15具有互换性,可以让工序16(9.56)分担工序6,则工序6的时间降为11.31s,工序16的耗用时间增加为11.93s。

⑤为了使各工位的时间均衡性提高,让工序1的工人分担一个热敏电阻,工序1的时间增为9.59s,工序2的时间减为10.21s。

重排后的工序顺序如图3所示。

图3 重排后的工序顺序图

2.3 优化后的生产线平衡性分析

基于优先原则对生产线进行优化,将工位6和15、8和11进行了调换,再对各工序的内容进行重排和合并[10],可得到优化后的各工位作业内容,经测试作业时间如表3所示。

表3 改善后各工位作业时间

对改善后每个工位所用的平均时间和各工位的工序负荷率进行统计和分析,各工位的负荷率如图4示。

图4 改善后A5线工位负荷显示图

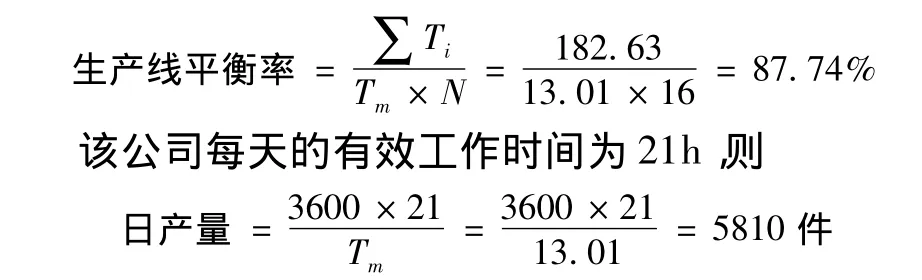

改善后的瓶颈工序时间为13.01s,即生产节拍降低为13.01s,利用这组新数据再次计算:

各工位作业时间小计:∑Ti=182.63

按照生产线平衡的标准准则,生产线的平衡率在70% ~80%时,是急需要改善的;80% ~90%是比较合理和科学的,而根据优化结果分析可知,87.74%的生产平衡率为良好,所进行的工序优化过程是可行的。

3 结论

通过对标准作业的研究和分析得知生产工艺对提高整条生产线的效率有着至关重要的作用,针对进行插件作业的A5生产线经常不能完成生产任务的状况,运用时间研究、5W1H、ECRS等技术进行各工序特性分析,基于优先原则对瓶颈工序和其他工序的作业进行改善,对其操作流程进行细致划分、重排,形成新的操作流程。通过改善,使该生产线的平衡率由78.34%提高到87.74%,日产量由原来的5189件提高到5810件,生产率提高了11.97%,对改善目前完不成生产任务的状况起到了明显的作用,理论上该生产线一年可为企业多盈利约107.83万元。

[1]沈晓来.应用IE技术优化手机包装盒生产线的研究[J].包装工程,2013(1):95-99.

[2]卢海洋,栗继祖.工业工程在 F公司生产线平衡中的应用[J].物流技术,2014,33(2):295 -299.

[3]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2013.

[4]Miltenburg G J,Wijngaard J.The U-line balancing problem[J].Management Science,1994(10):1378 - 1388.

[5]刘绘珍,张毕西,张湘伟.廖朝辉生产线上工人分配的两阶段优化模型[J].组合机床与自动化加工技术,2012(10):19-23.

[6]杜宝江,王海鹏,梁娟,等.核电机组低压转子生产线平衡优化问题研究[J].机械设计与制造,2010(7):181-183.

[7]王昀睿.汽车天窗导轨生产线的分析与改善[J].组合机床与自动化加工技术,2014(10):142-144.

[8]Bokhorst and j.slomp,Long-term allocation of operators to machines in manufacturing cells[J],Group technology/cellular manufacturing world symposium,an Juan,Puertorico,2000:153-158.

[9]万晓琴,严洪森.知识化制造系统产品工艺路线的自重构[J].计算机集成制造系统,2013,19(7):1559 -1668.

[10]胡罗克,陈勇,覃涛.线束装配线平衡改善与仿真[J].组合机床与自动化加工技术,2012(2):92-97.