抛光打磨机器人智能控制系统研究与开发*

2015-01-27杨宜民李凯格仵桂学

王 淼,杨宜民,李凯格,陶 林,仵桂学

(1.广东工业大学 自动化学院,广州 510006;2.广东省自动化研究所 广东省现代控制技术重点实验室 广东省现代控制与光机电技术公共实验室,广州 510070)

抛光打磨机器人智能控制系统研究与开发*

王淼1,杨宜民1,李凯格2,陶林1,仵桂学1

(1.广东工业大学 自动化学院,广州510006;2.广东省自动化研究所 广东省现代控制技术重点实验室 广东省现代控制与光机电技术公共实验室,广州510070)

摘要:为解决手工抛光打磨效率低、对人体损伤大,传统机器人抛光打磨操作复杂、成本高等问题,采用PLC控制五自由度抛光打磨机器人本体,实现复杂曲面的运动控制和力控制,并基于MCGS组态软件技术实现人机交互,从而实现抛光打磨系统的智能化控制。该控制系统可以实时监控现场参数,对工艺流程的参数进行设置,使操作、维护更加方便。对保温瓶的抛光打磨实验结果显示:抛光打磨时间为1.4s,较手工方式需3s而言,效率提高约47%。

关键词:抛光打磨机器人;PLC;智能控制系统

0引言

随着机械工业的发展,现代抛光越来越广泛地应用在工业及民用产品上[1]。而传统的抛光加工,一般采用手工打磨,不仅费时费力、效率低下,而且很难保证加工产品质量的一致性;同时工业现场噪声、粉尘对人体有极高的危害以及很多抛光行业公司没有好的制度与不注重安全生产,严重影响员工的生命健康。针对国内抛光控制系统自动化水平还不是特别高的现状,采用新型的五自由度工件加紧机构抛光要比普通手工抛光更能保证加工精度,使加工效率大大提高,而且设备投资少,成本低,工人工作环境得到很好的改善,同时为复杂空间曲面的加工开辟了一条更先进的途径。

近年来,工业化的自动化装置发展速度,其最为突出的是PLC,可编程控制器因其抗干扰能力强、性能稳定、应用灵活、安装和调试方便,维护简单等优点[2]。在五自由度工件加紧机构的抛光打磨机器人系统中引用PLC控制,可以极大的提高抛光效率,而且相对于其它的运动控制卡和控制器而言,PLC控制具有成本低、稳定性高、易于操作等优势[3]。同时利用PLC控制与MCGS组态软件技术的结合,能够在保证抛光打磨机器人正常工作的情况下,实时显示各部件的工作状态,快速对故障做出预警和报警,实现抛光系统的智能化[4]。

1智能系统总结结构设计

1.1系统设计要求

(1)系统工作模式。设计两种可切换的工作模式:自动控制与手动控制。

(2)故障诊断与报警。系统能够自动诊断出抛光机在作业的过程中各监测部件是否发生故障,当发生故障时能够在触摸屏中显示,并通过声光报警器发出报警。

(3)状态显示及存储。系统工作过程中各部件运动参数和运行状态能够在触摸屏显示,触摸屏设计有数据存储功能,存储抛光机工作过程中有用的数据。

1.2智能系统结构设计

根据系统应具备的功能,制定总体设计方案,并设计系统的体系结构[5]。智能系统的总体结构如图1所示。该控制系统主要分为三个模块:上位机系统、下位机系统、报警控制部分,各部分完成的功能主要有:

(1)上位机系统:将整个工艺过程以直观的画面在触摸屏上显示出来,设定并记录设备运行的参数,并且分析参数的变化趋势,实施诊断和报警,完成高级控制策略;

(2)下位机系统:主要完成五自由度工件的夹紧与放松、平台的左移右移、滑台的前进与后退、平衡的前顶与后撤等控制,以及能够实现对现场数据采集与处理;

(3)报警控制系统:当系统出现故障时,能通过声光警报的形式报警,从而达到报警的目的。

图1 系统框图

2硬件设计

2.1复杂曲面的运动控制

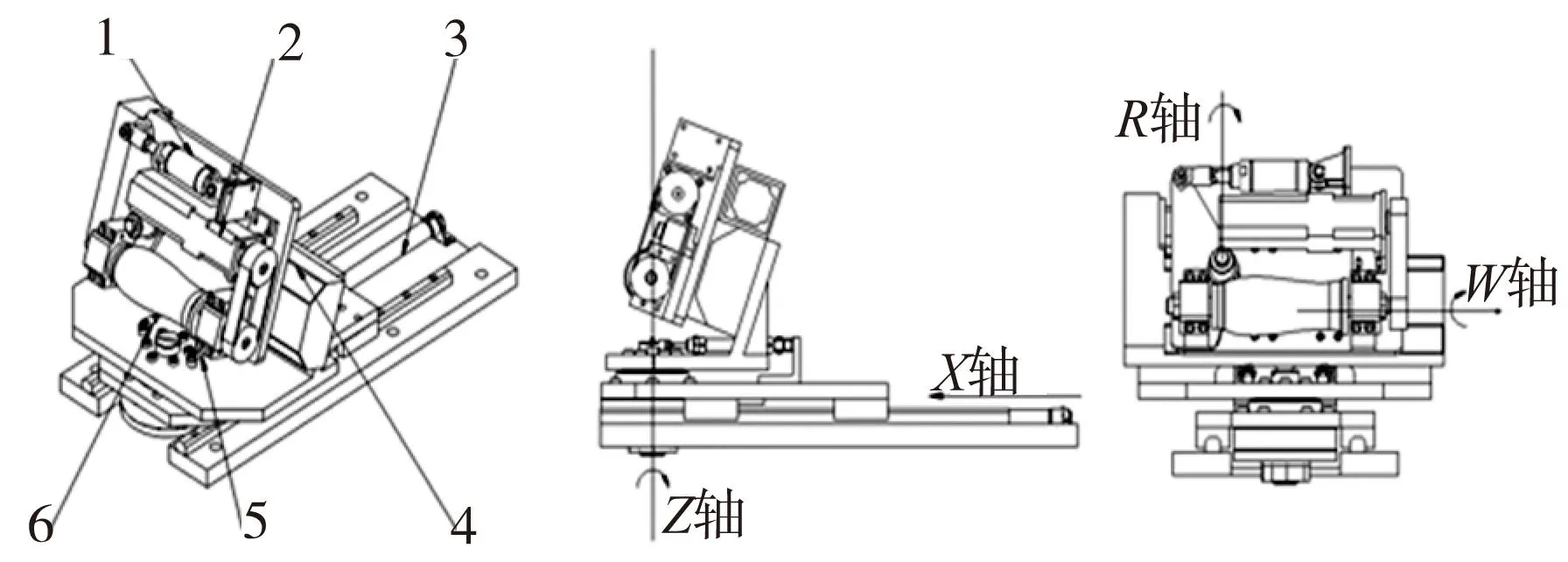

本研究利用可编程控制器PLC实现复杂曲面的运动控制。即通过夹持装置的设计,实现待抛光物体的固定加紧,再在抛光装置的夹横向驱动装置、纵向驱动装置及转动驱动装置的三重作用下,实现待抛光物体的三个方向(相互垂直方向)上的运动,实现待抛光物体的多角度多面向的转动,抛光准确,精度高。如图2所示。

1.五自由度加持机构2.抛光轮驱动机构3.交流电机 4.机架图2 抛光装置

2.2抛光打磨过程的力控制

五自由度加持机构如图3所示。五自由度加紧机构为主要运动机构,包括推进气缸提供整体推进的动力,通过控制推进气缸来控制抛光工件(回转体)与抛光轮的位置和接触力。平衡气缸可根据回转体的形状控制导轨上部的机构沿如图Z轴旋转,以达到回转体与抛光轮有为线接触。且平衡气缸的电动滑台可驱动滑台上的结构沿W轴进给运动以实现回转体工件可以从头到尾与抛光轮接触摩擦,伺服电机为回转体在抛光过程中沿W轴旋转提供动力。气缸通过三个转轴链接固定可实现对回转体的加紧,当气缸伸长时可实现夹紧机构沿R轴旋转从而加紧回转体,气缸收缩时可松开加紧,工件(回转体)两端通过列角接触轴承加紧,与工件接触端加装聚氨酯垫片以增加摩擦力。

1.夹紧气缸 2.伺服电机 3.进给气缸 4.直线滑台 5.平衡气缸

采用电气比例阀来控制平衡气缸,通过控制比例阀可以控制执行元件在两个方向上的运动速度,调节其运动速度,从而使平衡气缸适应回转体的曲面运动。通过加紧气缸来固定加紧回转体,主动力气缸推动整体,使得保温瓶被推进到抛光轮,平衡气缸根据回转体的曲线控制导轨上部结构沿Z轴转动,以实现回转体外表面与抛光轮线接触,通过控制回转体旋转驱动电机以及轴向驱动电机可控制单位时间单位面积抛光的速度以及次数。

3系统的软件设计

抛光打磨机器人智能系统软件设计分为二部分:PLC控制软件设计和触摸屏人机交互界面设计。PLC控制软件主要完成控制现场的数据采集、逻辑控制、故障诊断等功能;触摸屏人机交互软件的设计主要完成监测作业流程、主要设备的运行状态,以及读取现场数据,对异常工况进行声光报警等功能[5]。

3.1PLC控制软件设计

选用的是三菱型号为FX3U-48M的PLC,其编程软件GX Developer[6]。该编程软件支持梯形图、指令表、SFC、ST及FB、Label语言程序设计,网络参数设定,可进行程序的线上更改、监控及调试,具有异地读写PLC程序功能[7]。PLC控制流程图如图4所示。

系统开始后,第一步的工作是系统初始化,其次就是系统会根据反馈的信号进行自检,当初始化正常时,系统便开始运行,否则回到初始化的状态。第二步便是进入触摸屏的参数设定的界面,即电机的转速值的设定。然后返回主界面,进行手自动模式的选定。手动模式有气缸的夹紧与放松、平台的左移右移、滑台的前进与后退、平衡的前顶与后撤等功能。而自动模式包括上料、气缸夹紧、电机正反转、滑台的前进、平台的右移、平衡的前顶、抛光曲线运动、平衡后撤、滑台后退、电机停止、气缸放松、下料等一连串作业的循环模式。同时系统实时监控各部件的运动状态,当出现异常情况时,会通过声光进行警报,并在触摸屏上实时显示故障。

图4 控制流程图

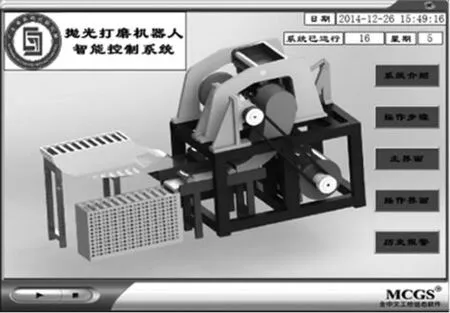

3.2触摸屏人机交互界面设计

根据系统应具备的性能,选择北京昆仑通态自动化软件科技有限公司推出的TPC7062TD,其实物图如图5所示。其人机交互界面采用的是MCGS组态软件,是一套基于Windows平台的,用于快速构造和生成上位机监控系统的软件[8]。其设计思想独特,能够完成现场数据采集、流程控制、动画显示、实时数据处理和报警等功能,具有性能好、稳定性高等选点[9]。触摸屏的设计包括变量设置和界面设置[10]。变量设置是将MCGS的组态功能与PLC相应的I/O口以及存储单元建立通道联接,实现触摸屏对PLC的控制。最后一般通过上位机的RS-232串行口和PLC上的编程口,建立物理上的通讯连接,从而达到操作PLC的目的。触摸屏人机交互界面设计如图6所示。

图5 触摸屏实物图

图6 人机交互界面设计

4试验及其结果分析

试验结果如图7所示,从表格可知,当瓶轮接触力为88N、抛光轮的线速度为39m/s、瓶的轴向移动速度为5.9m/s时,抛光效果最佳,抛光时间为1.4s。相比传统手工抛光时间大约为3s来说,效率提升了47%。同时MCGS组态软件的应用改变了PLC 控制系统无法直观地显示现场参数变化的缺点,操作人员可实时监控现场的参数,对工艺流程的参数进行设置,从而更加直观以及操作、维护更加方便。

图7 试验数据

5结束语

本研究利用PLC控制五自由度抛光打磨机器人,实现复杂曲面的运动控制与力控制,并与MCGS组态软件技术的结合,实现人机交互,从而实现抛光系统的智能化。本研究的实际运行结果表明,该抛光打磨机器人智能系统人机交互良好、界面直观、操作简单、运行稳定、设备成本低、抛光效率比传统手工抛光有47%的提升,具有很广阔的应用前景。

[参考文献]

[1] 谢劲松, 梁宏斌. 五轴数控铣床软PLC控制系统的研究[J]. 组合机床与自动化加工技术, 2014(3): 82-85.

[2] 王超, 徐力生, 徐蒙, 等. 基于PLC的灌浆压力自动控制系统设计与试验研究[J]. 中南大学学报(自然科学版), 2013, 44(10): 4055-4062.

[3] 刘其洪, 郭建. 基于触摸屏与PLC的脚轮支架冲压自动线控制系统设计[J]. 仪表技术与传感器, 2014(11): 82-84.

[4] 于复生, 徐升明, 杜桂林, 等. 基于S7-200PLC的散热片自动化装配的控制系统设计[J]. 组合机床与自动化加工技术, 2014(11): 107-109.

[5] 吕华芳, 杨汉波, 丛振涛, 等. 基于PLC控制的室内降雨入渗自动测定系统[J]. 农业机械学报, 2014, 45(9): 144-149.

[6] 马飞菲, 张鹏, 黎勉, 等. 基于FX-3U PLC的63T螺旋精压机伺服控制系统的设计[J]. 机床与液压, 2014, 42(14): 104-106.

[7] 黄剑, 姜淑忠, 李小海. 基于PLC的螺纹管自动加工控制系统设计[J]. 组合机床与自动化加工技术, 2013(11): 77-79.

[8] 王云刚, 陈文燕. 基于MCGS和PLC的水位自动控制系统设计[J]. 测控技术, 2014,33(1): 96-98.

[9] 陈进, 季园园, 李耀明. 基于PLC和触摸屏的联合收割机监控系统设计[J]. 仪表技术与传感器, 2014(7): 78-81.

[10] 李勇波, 杨扬, 何佳, 等. 基于PLC和触摸屏的光纤预制棒加工专用机床改造[J]. 组合机床与自动化加工技术, 2013(7): 121-123.

(编辑赵蓉)

Development of Intelligent Control System for Polishing Robot

WANG Miao1,YANG Yi-min1,LI Kai-ge2,TAO Lin1,WU Gui-xue1

(1. School of Automation,Guangdong University of Technology, Guangzhou 510006,China ;2.Guangdong Key Laboratory of Modern Control Technology ,Guangdong Open Laboratory of Modern Control & O-M-E Technology, Guangdong Institute of Automation, Guangzhou 510070,China)

Abstract:In order to solve the low efficiency of manual polishing, on the human body injury, the traditional robot polishing the complex operation and the cost higher problems. The system is used PLC to control the five degrees of freedom robot polishing ,to realize the motion control and force control of complex curved surface. The system is also combined with the MCGS configuration software technology, so as to realize the human-computer interaction and the intelligent polishing system. The control system can real-time monitoring of site parameters and process parameters on the set.it has good human-computer interaction, stable and reliable, strong practicability and high degree of intelligence. The experimental on the thermos bottle results show that: the intelligent system of polishing time is 1.4 seconds. Compared with the traditional manual polishing time is about 3 seconds, the polishing efficiency is increased by 47%.

Key words:polishing robot;PLC;intelligent control system

中图分类号:TH166;TG506

文献标识码:A

作者简介:王淼(1989-),男,湖南,广东工业大学硕士研究生,研究方向为过程控制与自动化装备,(E-mail)329275455@qq.com;通讯作者:李凯格(1986—),男,天津人,广东省自动化研究所工程师,硕士,研究方向为精密机械结构设计,(E-mail)kg.li@foxmail.com。

*基金项目:广东省科学院优秀青年科技人才基金(rcjj201504);广东省自动化研究所所长基金(C201401)

收稿日期:2015-01-24;修回日期:2015-03-31

文章编号:1001-2265(2015)12-0094-03

DOI:10.13462/j.cnki.mmtamt.2015.12.025